Im Kern nutzt eine Beschichtungskammer einen Hightech-Prozess namens Vakuumbeschichtung, um ein festes Material in einen Dampf umzuwandeln. Dieser Dampf bewegt sich dann durch ein Vakuum und bindet sich auf atomarer Ebene an die Oberfläche eines Produkts. Das Ergebnis ist nicht nur eine Farbschicht, sondern eine neue, integrierte Oberflächenschicht, die außergewöhnlich haltbar und schützend ist.

Die entscheidende Erkenntnis ist, dass Beschichtungskammern nicht nur eine Schicht auf eine Oberfläche auftragen; sie schaffen eine kontrollierte Vakuumumgebung, in der ein verdampftes Material atomar mit der Oberfläche binden kann, wodurch eine grundlegend neue, hochleistungsfähige Schicht entsteht.

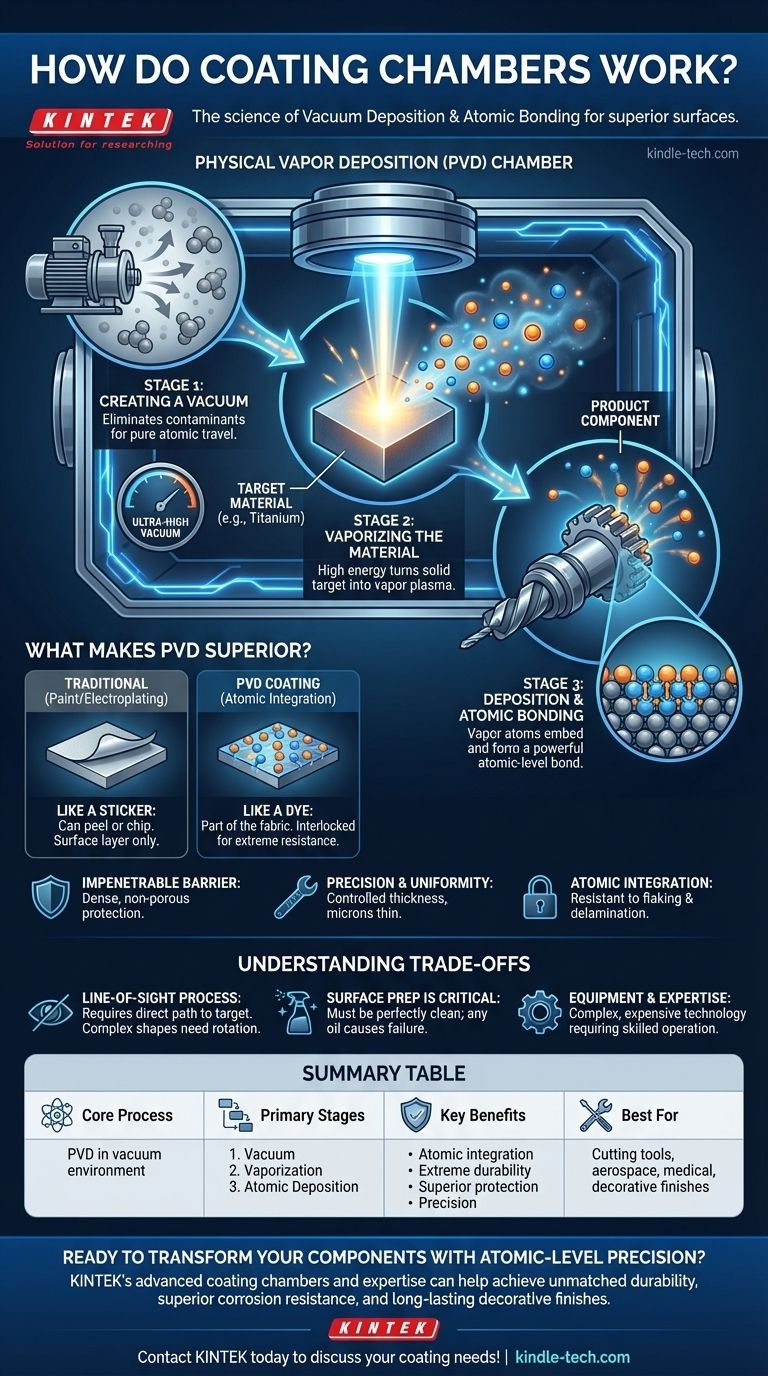

Das Grundprinzip: Physikalische Gasphasenabscheidung (PVD)

Der Prozess, der in einer Beschichtungskammer abläuft, wird als Physikalische Gasphasenabscheidung oder PVD bezeichnet. Es ist eine Methode zur Neukonstruktion der Oberfläche eines Materials durch Abscheidung von Atom zu Atom. Der gesamte Prozess basiert auf drei kritischen Stufen.

Stufe 1: Erzeugung eines Vakuums

Bevor irgendetwas anderes geschieht, werden fast die gesamte Luft und andere Gase aus der Kammer gepumpt. Dieses Vakuum ist unerlässlich, da es Verunreinigungen wie Sauerstoff, Stickstoff und Wasserdampf eliminiert, die sonst den Prozess stören und die Qualität der Beschichtung beeinträchtigen würden.

Ein sauberes Vakuum stellt sicher, dass das verdampfte Beschichtungsmaterial ungehindert von seiner Quelle zur Produktoberfläche gelangen kann, wodurch die reinste mögliche Bindung entsteht.

Stufe 2: Verdampfung des Beschichtungsmaterials

Ein fester Block des Beschichtungsmaterials, oft ein Metall wie Titan, Chrom oder Aluminium, wird in die Kammer gelegt. Dieses Material wird als „Target“ bezeichnet.

Anschließend wird hohe Energie zugeführt, um dieses Target zu bombardieren, wodurch seine Atome ausgestoßen und in einen Dampf oder ein Plasma umgewandelt werden. Dies ist der „physikalische Dampf“ in PVD.

Stufe 3: Abscheidung und atomare Bindung

Die verdampften Atome bewegen sich durch die Vakuumkammer und treffen auf die Oberfläche des zu beschichtenden Produkts. Da diese Atome stark energetisiert sind, setzen sie sich nicht einfach auf der Oberfläche ab.

Stattdessen lagern sie sich leicht ein und bilden eine starke, atomare Bindung. Dieser Prozess baut Atom für Atom eine dünne, dichte und perfekt gleichmäßige Beschichtung auf, die zu einem integralen Bestandteil der ursprünglichen Komponente wird.

Was macht diese Beschichtung überlegen?

PVD-Beschichtungen unterscheiden sich grundlegend von traditionellen Methoden wie Lackieren oder Galvanisieren. Der Unterschied liegt in der Qualität und Art der Bindung an die Oberfläche.

Es ist eine Integration, keine Schicht

Stellen Sie sich Farbe als einen Aufkleber vor, der auf eine Oberfläche geklebt wird – er kann abgezogen oder abgesplittert werden. Eine PVD-Beschichtung ist eher wie ein Farbstoff, der Teil des Gewebes selbst wird. Die Beschichtung ist atomar mit dem Substrat verknüpft, was sie unglaublich widerstandsfähig gegen Abplatzen oder Delaminieren macht.

Schaffung einer undurchdringlichen Barriere

Da die Beschichtung Atom für Atom im Vakuum aufgebaut wird, ist sie extrem dicht und porenfrei. Dies schafft eine hochwirksame Barriere, die die darunterliegende Komponente vor Verschleiß, Korrosion, Reibung und chemischen Angriffen schützt.

Präzision und Gleichmäßigkeit

Der Vakuumbeschichtungsprozess ermöglicht eine extrem feine Kontrolle über die Dicke der Beschichtung. Das bedeutet, dass eine gleichmäßige Schicht, oft nur wenige Mikrometer dick, gleichmäßig über die gesamte Oberfläche aufgetragen werden kann, was für hochpräzise Teile, bei denen Toleranzen wichtig sind, entscheidend ist.

Die Kompromisse verstehen

Obwohl leistungsstark, hat der PVD-Prozess spezifische Anforderungen und Einschränkungen, die wichtig zu verstehen sind.

Sichtlinienprozess

Die verdampften Atome bewegen sich geradlinig vom Target zum Substrat. Das bedeutet, dass jede Oberfläche, die keine direkte „Sichtlinie“ zum Target hat, möglicherweise nicht richtig beschichtet wird. Die Beschichtung komplexer, interner Geometrien erfordert oft ausgeklügelte Rotationsmechanismen für die Teile.

Oberflächenvorbereitung ist entscheidend

Die Qualität der atomaren Bindung hängt vollständig von der Sauberkeit der Produktoberfläche ab. Die Teile müssen vor dem Eintritt in die Kammer makellos gereinigt werden. Jede Spur von Öl, Schmutz oder Oxidation würde zum Versagen der Beschichtung führen.

Ausrüstung und Fachwissen

Beschichtungskammern sind komplexe und teure industrielle Anlagen. Ihr korrekter Betrieb erfordert erhebliches technisches Fachwissen, um das Vakuum, die Energiequellen und die Abscheidungsparameter für verschiedene Materialien und Anwendungen zu verwalten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob eine Vakuumbeschichtung die richtige Lösung ist, hängt vollständig von Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Dieser Prozess ist ideal für die Herstellung ultraharter Oberflächen auf Gegenständen wie Schneidwerkzeugen, Motorkomponenten und Industriewerkzeugen.

- Wenn Ihr Hauptaugenmerk auf überlegenem Korrosionsschutz liegt: Die dichte, porenfreie Schicht bietet eine außergewöhnliche Barriere gegen Oxidation und ist somit perfekt für Luft- und Raumfahrtteile, Schiffsausrüstung und medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften dekorativen Oberfläche liegt: PVD wird verwendet, um langlebige, brillante Oberflächen auf Konsumgütern wie Uhren, Armaturen und High-End-Elektronik zu erzeugen, die Farben bieten, die nicht leicht zerkratzen oder verblassen.

Letztendlich verwandelt eine Beschichtungskammer eine Standardkomponente in ein Hochleistungsmaterial, indem sie ihre Oberfläche auf atomarer Ebene grundlegend neu gestaltet.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprozess | Physikalische Gasphasenabscheidung (PVD) in einer Vakuumumgebung |

| Primäre Stufen | 1. Vakuumerzeugung 2. Materialverdampfung 3. Atomare Abscheidung & Bindung |

| Hauptvorteile | • Integration auf atomarer Ebene mit dem Substrat • Extreme Haltbarkeit & Verschleißfestigkeit • Überragender Korrosionsschutz • Präzise, gleichmäßige Dünnschichtbeschichtungen |

| Am besten geeignet für | Schneidwerkzeuge, Luft- und Raumfahrtkomponenten, medizinische Geräte und dekorative Oberflächen, die Langlebigkeit erfordern |

Bereit, Ihre Komponenten mit atomarer Präzision zu transformieren?

Die fortschrittlichen Beschichtungskammern und das Fachwissen von KINTEK in der PVD-Technologie können Ihnen helfen, Folgendes zu erreichen: • Unübertroffene Haltbarkeit für Ihre Schneidwerkzeuge und Industriekomponenten • Überragende Korrosionsbeständigkeit für Luft- und Raumfahrt- sowie medizinische Anwendungen • Langlebige dekorative Oberflächen, die nicht zerkratzen oder verblassen

Unser Team ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Oberflächentechnik-Anwendungen. Lassen Sie uns Ihnen helfen, die richtige Beschichtungslösung für Ihre spezifischen Anforderungen auszuwählen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Beschichtungstechnologien die Leistung Ihrer Produkte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht