Die Berechnung der Wärmebehandlungszeit ist keine einzelne Formel, sondern ein methodischer Prozess, der auf den Materialeigenschaften, der Geometrie des Teils und dem gewünschten metallurgischen Ergebnis basiert. Obwohl eine gängige Faustregel existiert, ist sie lediglich ein Ausgangspunkt. Die wahre Berechnung beinhaltet die Sicherstellung, dass das gesamte Teil, von der Oberfläche bis zum Kern, die Zieltemperatur erreicht und dort lange genug gehalten wird, damit die erforderlichen internen Strukturänderungen stattfinden können.

Das Ziel ist nicht nur, das Metall zu erhitzen, sondern sicherzustellen, dass der gesamte Querschnitt – insbesondere der Kern – eine bestimmte Temperatur lange genug erreicht und hält, um die gewünschte metallurgische Umwandlung zu erreichen. Die Zeit ist eine Funktion des Materials, der Dicke und des spezifischen Prozesses, der durchgeführt wird.

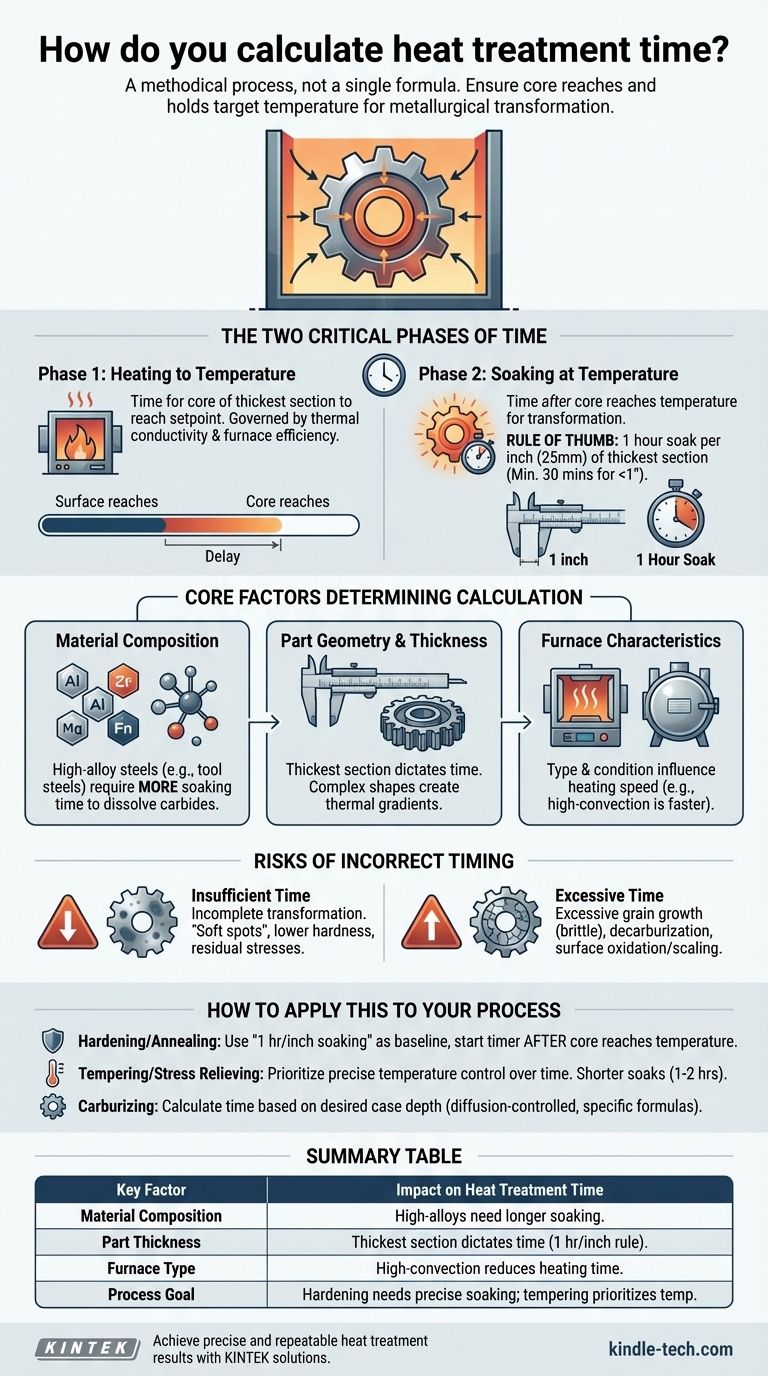

Die zwei kritischen Zeitphasen: Erwärmen und Halten

Die Gesamtzeit "bei Temperatur" ist irreführend. Eine korrekte Berechnung muss zwischen der Zeit, die zum Erhitzen des Teils benötigt wird, und der Zeit, in der es auf der Zieltemperatur gehalten wird, unterscheiden.

Phase 1: Erwärmen auf Temperatur

Dies ist die Zeit, die benötigt wird, damit das Teil thermisch gesättigt ist. Der kritische Faktor ist die Sicherstellung, dass der Kern des dicksten Abschnitts die Solltemperatur des Ofens erreicht.

Diese Phase wird durch die Wärmeleitfähigkeit des Materials und die Effizienz des Ofens bestimmt. Eine dichte Packung von Teilen in einem alten Luftofen benötigt viel länger zum Erhitzen als ein einzelnes Teil in einem modernen Vakuumofen.

Phase 2: Halten bei Temperatur

Dies ist der Zeitraum nachdem der Kern die Temperatur erreicht hat. Dies ist die eigentliche "Wärmebehandlungszeit", in der die metallurgische Magie, wie Phasenübergang oder Diffusion, geschieht.

In dieser Phase gilt eine weit verbreitete Richtlinie: eine Stunde Haltezeit pro Zoll (25 mm) Dicke des dicksten Querschnitts des Materials. Für Teile unter einem Zoll wird oft ein Minimum von 30 Minuten empfohlen.

Kernfaktoren, die die Berechnung bestimmen

Eine einfache Faustregel ist für kritische Anwendungen unzureichend. Sie müssen Ihre Berechnungen basierend auf mehreren Schlüsselvariablen anpassen.

Materialzusammensetzung

Legierungselemente beeinflussen die Umwandlungszeit erheblich. Hochlegierte Stähle (wie Werkzeugstähle) enthalten Elemente wie Chrom, Molybdän und Vanadium, die Karbide bilden. Diese Elemente erfordern mehr Haltezeit, um sich in die Austenitstruktur aufzulösen, verglichen mit einem einfachen unlegierten Kohlenstoffstahl.

Teilegeometrie und Dicke

Dies ist der einzelne dominanteste Faktor. Die Zeit wird immer durch den dicksten Abschnitt des Teils bestimmt, da dies der letzte Bereich ist, der die Temperatur erreicht und seine Umwandlung abschließt. Komplexe Formen können auch thermische Gradienten erzeugen, die sorgfältige Überlegungen erfordern.

Ofenmerkmale

Die Art des Ofens und sein Zustand beeinflussen die Aufheizzeit direkt. Ein Hochkonvektions- oder Salzbadofen bietet einen viel schnelleren Wärmeübergang als ein statischer Luftofen. Die Genauigkeit der Ofenthermoelemente und die Dichte der Beladung sind ebenfalls kritische Variablen.

Die Kompromisse verstehen: Die Risiken falscher Zeitplanung

Abweichungen von der optimalen Zeit haben erhebliche Konsequenzen für die endgültigen Eigenschaften des Bauteils.

Das Problem unzureichender Zeit

Ist die Haltezeit zu kurz, ist die metallurgische Umwandlung unvollständig. Beim Härten führt dies zu "weichen Stellen" oder einem Teil, das die volle Härte nicht erreicht. Beim Glühen kann dies Restspannungen und eine nicht vollständig verfeinerte Struktur bedeuten.

Die Gefahr übermäßiger Zeit

Ein Teil zu lange bei hoher Temperatur zu halten, ist verschwenderisch und oft schädlich. Das Hauptrisiko ist übermäßiges Kornwachstum. Große austenitische Körner können nach dem Abschrecken zu einer groben, spröden Mikrostruktur führen, die Zähigkeit und Duktilität reduziert.

Weitere Risiken sind Entkohlung (Verlust von Kohlenstoff von der Oberfläche, wodurch diese weich wird) und erhöhte Oberflächenoxidation oder Zunderbildung, die kostspielige Nachbearbeitung erfordern kann.

Wie Sie dies in Ihrem Prozess anwenden können

Verwenden Sie die oben genannten Prinzipien, um eine Basislinie zu erstellen, validieren Sie Ihren Prozess jedoch immer für das spezifische Teil und die Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf dem Durchhärten oder Glühen liegt: Verwenden Sie die Regel "1 Stunde pro Zoll Dicke" für die Haltezeit als Ausgangspunkt, aber starten Sie diesen Timer erst, nachdem Sie bestätigt haben, dass der Kern des Teils die Zieltemperatur erreicht hat.

- Wenn Ihr Hauptaugenmerk auf dem Anlassen oder Spannungsarmglühen liegt: Priorisieren Sie eine präzise Temperaturkontrolle gegenüber der Zeit. Haltezeiten sind im Allgemeinen kürzer (z. B. 1-2 Stunden) und weniger empfindlich als beim Härten, da das Ziel darin besteht, die bestehende Struktur zu modifizieren, nicht eine neue zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gehärteten Randschicht (Aufkohlen) liegt: Berechnen Sie die Zeit basierend auf der gewünschten Randschichttiefe. Dies ist ein diffusionsgesteuerter Prozess, der durch spezifische Formeln (wie Randschichttiefe ≈ K√t, wobei K eine Material-/Temperaturkonstante und t die Zeit ist) geregelt wird und eine andere Methodik erfordert.

Letztendlich ist eine erfolgreiche Wärmebehandlung das Ergebnis methodischer Tests, Validierung und eines tiefen Verständnisses Ihres spezifischen Materials und Ihrer Ausrüstung.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Wärmebehandlungszeit |

|---|---|

| Materialzusammensetzung | Hochlegierte Stähle erfordern längere Haltezeiten für eine vollständige Umwandlung. |

| Teiledicke | Die Zeit wird durch den dicksten Abschnitt bestimmt; verwenden Sie die Regel von 1 Stunde pro Zoll als Basislinie. |

| Ofentyp | Hochkonvektions- oder Salzbadöfen reduzieren die Aufheizzeit im Vergleich zu statischen Luftöfen. |

| Prozessziel | Härten erfordert präzises Halten; Anlassen priorisiert Temperaturkontrolle über Zeit. |

Erzielen Sie präzise und wiederholbare Wärmebehandlungsergebnisse mit KINTEK.

Unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtigen Werkzeuge für eine genaue Temperaturkontrolle und Prozessvalidierung haben. Egal, ob Sie mit hochlegierten Stählen oder komplexen Geometrien arbeiten, KINTEK bietet zuverlässige Lösungen zur Optimierung Ihrer Wärmebehandlungszyklen und zur Vermeidung kostspieliger Fehler wie weicher Stellen oder übermäßigem Kornwachstum.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte die Effizienz Ihres Labors steigern und sicherstellen können, dass Ihre Wärmebehandlungsprozesse konsistente, qualitativ hochwertige Ergebnisse liefern.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung