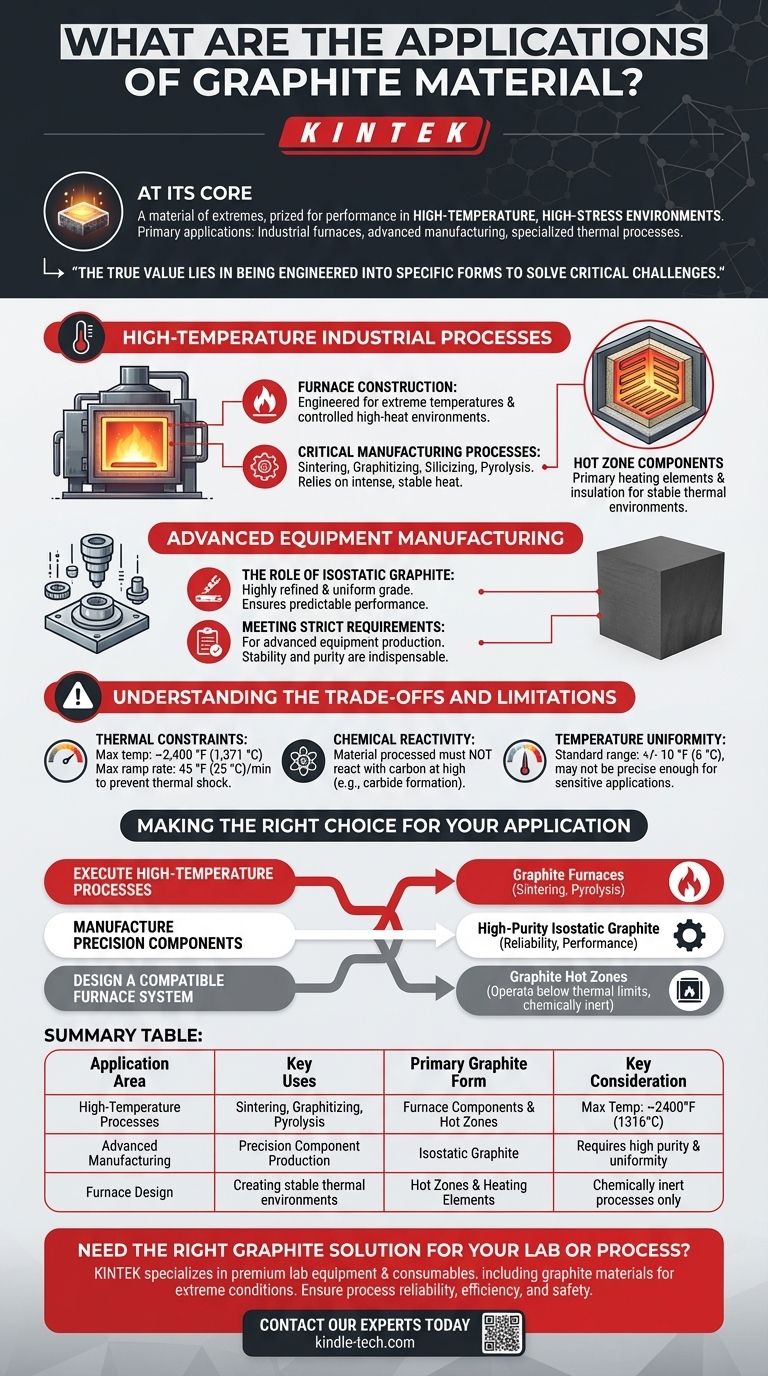

Im Kern ist Graphit ein Material der Extreme, das für seine Leistung in Umgebungen mit hohen Temperaturen und hoher Beanspruchung geschätzt wird, in denen herkömmliche Materialien versagen würden. Seine Hauptanwendungen finden sich in Industrieöfen, der fortschrittlichen Fertigung und spezialisierten thermischen Prozessen, was auf seine außergewöhnliche thermische Stabilität und chemische Inertheit zurückzuführen ist.

Der wahre Wert von Graphit liegt nicht in einer einzelnen Anwendung, sondern in seiner Fähigkeit, zu spezifischen Formen – wie isostatischem Graphit oder Ofenkomponenten – konstruiert zu werden, die kritische Herausforderungen in extremen industriellen und technologischen Prozessen lösen.

Industrielle Hochtemperaturprozesse

Die Fähigkeit von Graphit, extreme Hitze zu widerstehen und zu leiten, macht es zu einem Eckpfeiler für viele industrielle Heizungsanwendungen. Es bildet das Herzstück von Öfen, die für spezialisierte Fertigungsprozesse entwickelt wurden.

Ofenkonstruktion

Graphitöfen sind speziell dafür konzipiert, die extrem hohen Temperaturen zu erzeugen, die für anspruchsvolle industrielle Prozesse erforderlich sind. Sie bieten die kontrollierte, hohe Hitzeumgebung, die notwendig ist, um Materialien auf molekularer Ebene umzuwandeln.

Kritische Herstellungsprozesse

Diese Öfen sind unerlässlich für Prozesse wie Sintern, Graphitieren, Silizieren und Pyrolyse. Jede dieser Methoden stützt sich auf die intensive, stabile Hitze, die Graphitkomponenten einzigartig liefern und aushalten können.

Heißzonenkomponenten

Innerhalb dieser Öfen werden Graphit-Heißzonen als primäre Heizelemente und Isolierung verwendet. Sie sind eine zuverlässige Wahl für die Schaffung einer stabilen thermischen Umgebung für das zu bearbeitende Material.

Fortschrittliche Ausrüstungsherstellung

Über die reine Hitze hinaus bieten bestimmte Formen von Graphit die Präzision und Zuverlässigkeit, die für die Herstellung von Hightech-Komponenten erforderlich sind.

Die Rolle von Isostatischem Graphit

Isostatischer Graphit ist eine hochreine und homogene Güte des Materials. Seine konsistente Struktur gewährleistet eine vorhersagbare Leistung unter anspruchsvollen Bedingungen, frei von Verunreinigungen oder Inkonsistenzen, die zu einem Ausfall führen könnten.

Erfüllung strenger Anforderungen

Dieser spezialisierte Graphit wurde entwickelt, um die strengen Anforderungen für Materialien zu erfüllen, die bei der Herstellung fortschrittlicher Ausrüstungen verwendet werden. Seine Stabilität und Reinheit machen ihn unverzichtbar für die Herstellung von Komponenten, bei denen Präzision und Zuverlässigkeit nicht verhandelbar sind.

Abwägungen und Einschränkungen verstehen

Obwohl Graphit leistungsstark ist, ist es keine universelle Lösung. Seine Anwendung wird durch spezifische Betriebsbedingungen bestimmt, die für eine erfolgreiche und sichere Implementierung eingehalten werden müssen.

Thermische Einschränkungen

Graphit-Ofenkomponenten haben oft definierte Grenzen. Beispielsweise kann eine typische Heißzone eine maximale Betriebstemperatur von 2.400 °F (1.371 °C) und eine maximale Aufheizrate von 45 °F (25 °C) pro Minute aufweisen, um thermischen Schock und Beschädigungen zu vermeiden.

Chemische Reaktivität

Graphit ist im Grunde Kohlenstoff. Daher kann es nur verwendet werden, wenn das zu verarbeitende Material bei hohen Temperaturen nicht mit Kohlenstoff reagiert. Jede Möglichkeit einer chemischen Wechselwirkung, wie z. B. die Bildung von Karbiden, muss sorgfältig bewertet werden.

Temperaturgleichmäßigkeit

Die durch Graphitkomponenten gebotene thermische Kontrolle hat praktische Grenzen. Eine Standard-Graphit-Heißzone garantiert möglicherweise nur eine Temperaturgleichmäßigkeit von +/- 10 °F (6 °C), was für die empfindlichsten Anwendungen möglicherweise nicht präzise genug ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Graphitmaterials besteht darin, seine spezifischen Eigenschaften mit Ihrem primären betrieblichen Ziel abzugleichen.

- Wenn Ihr Hauptaugenmerk auf der Durchführung von Hochtemperaturprozessen liegt: Graphitöfen sind der Industriestandard für Aufgaben wie Sintern oder Pyrolyse, die extreme, stabile Hitze erfordern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Präzisionskomponenten liegt: Hochreine Qualitäten wie isostatischer Graphit sind erforderlich, um die strengen Zuverlässigkeits- und Leistungsstandards fortschrittlicher Ausrüstungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf dem Entwurf eines kompatiblen Ofensystems liegt: Graphit-Heißzonen sind eine ausgezeichnete Wahl, vorausgesetzt, Ihr Prozess arbeitet unterhalb der thermischen Grenzen des Materials und ist chemisch inert gegenüber Kohlenstoff.

Letztendlich ermöglicht Ihnen das Verständnis der Eigenschaften und Einschränkungen von Graphit, seine bemerkenswerten Fähigkeiten in den anspruchsvollsten Anwendungen der Welt zu nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen | Haupt-Graphitform | Wichtige Überlegung |

|---|---|---|---|

| Hochtemperaturprozesse | Sintern, Graphitieren, Pyrolyse | Ofenkomponenten & Heißzonen | Max. Temp.: ~2400°F (1316°C) |

| Fortschrittliche Fertigung | Herstellung von Präzisionskomponenten | Isostatischer Graphit | Erfordert hohe Reinheit & Gleichmäßigkeit |

| Ofenkonstruktion | Schaffung stabiler thermischer Umgebungen | Heißzonen & Heizelemente | Nur chemisch inerte Prozesse |

Benötigen Sie die richtige Graphitlösung für Ihr Labor oder Ihren Prozess?

Die Leistung von Graphit ist entscheidend für den Erfolg bei Hochtemperaturanwendungen wie Sintern und fortschrittlicher Fertigung. Die Auswahl der richtigen Güte und Form – von langlebigen Ofenkomponenten bis hin zu hochreinem isostatischem Graphit – ist unerlässlich, um Ihre Ergebnisse zu erzielen.

KINTEK ist spezialisiert auf erstklassige Laborgeräte und Verbrauchsmaterialien, einschließlich Graphitmaterialien für extreme Bedingungen. Wir helfen Laboren und Herstellern wie Ihnen bei der Auswahl der idealen Graphitprodukte, um Prozesszuverlässigkeit, Effizienz und Sicherheit zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK's Graphitlösungen die Leistung und Haltbarkeit Ihrer Anwendung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C

- Hat Graphit einen Schmelzpunkt? Die extreme Hitzebeständigkeit von Graphit entschlüsselt

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz