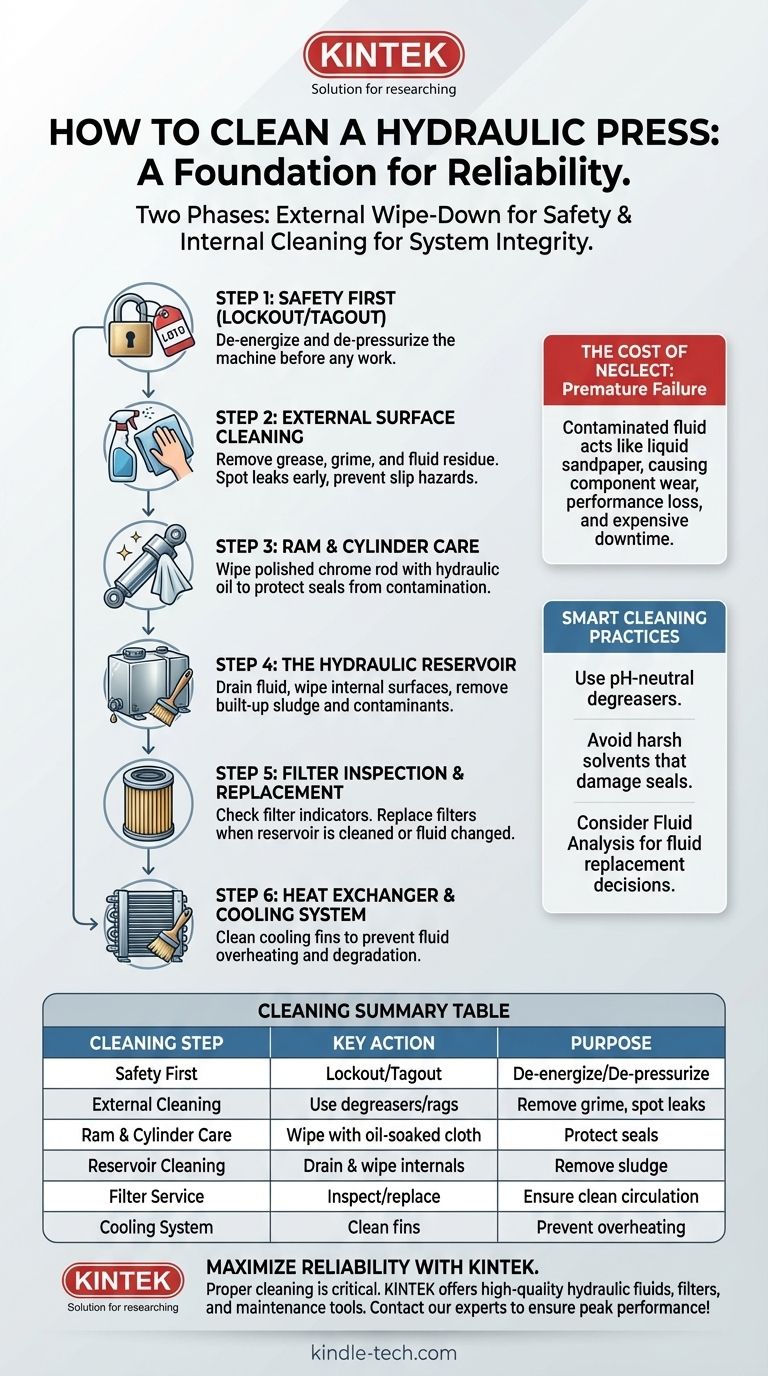

Die Reinigung einer hydraulischen Presse ist eine grundlegende Wartungsaufgabe, die weit über die bloße Ästhetik hinausgeht. Ein ordnungsgemäßes Reinigungsverfahren umfasst zwei unterschiedliche Phasen: eine gründliche äußere Abwischung zur Gewährleistung der Sicherheit und zur Ermöglichung der Inspektion sowie eine kritischere interne Systemreinigung, die sich auf die Erhaltung der Integrität der Hydraulikflüssigkeit und ihrer Komponenten konzentriert. Der Prozess beginnt immer mit einem strengen Sperr-/Kennzeichnungsverfahren (Lockout/Tagout), um sicherzustellen, dass die Maschine spannungs- und drucklos ist.

Der eigentliche Zweck der Reinigung einer hydraulischen Presse besteht nicht nur darin, sie gut aussehen zu lassen, sondern vor allem darin, die Kontamination des Hydrauliksystems zu verhindern. Verunreinigungen sind die Hauptursache für den Verschleiß und Ausfall von Komponenten. Daher ist ein diszipliniertes Reinigungsregime eine direkte Investition in die Zuverlässigkeit, Präzision und Lebensdauer der Maschine.

Die zwei Säulen der Reinigung von hydraulischen Pressen: Außen und Innen

Ein umfassender Reinigungsplan befasst sich sowohl mit der Außenseite der Maschine als auch mit ihrem kritischen Innenleben. Das eine ermöglicht das andere; eine saubere Außenseite erleichtert das Erkennen von Lecks und Problemen, die auf einen Bedarf an interner Aufmerksamkeit hinweisen.

Schritt 1: Sicherheit zuerst (Sperren/Kennzeichnen)

Bevor jegliche Arbeit beginnt, muss die Maschine gesichert werden. Dies ist nicht verhandelbar.

Dies beinhaltet ein vollständiges Sperr-/Kennzeichnungsverfahren (LOTO), bei dem die Presse elektrisch von ihrer Stromquelle getrennt wird. Entscheidend ist, dass Sie auch den gespeicherten Hydraulikdruck gemäß den spezifischen Anweisungen des Herstellers sicher ablassen.

Schritt 2: Reinigung der Außenflächen

Das Ziel hier ist es, Fett, Schmutz und Rückstände von Hydraulikflüssigkeit vom Rahmen, der Arbeitsfläche und den Bedienfeldern der Presse zu entfernen.

Verwenden Sie industrielle Entfetter und fusselfreie Lappen. Eine saubere Außenseite dient nicht nur der Optik; sie ermöglicht es dem Bediener, neue Hydrauliklecks sofort zu erkennen, die frühe Anzeichen für einen Dichtungs- oder Schlauchversagen sind. Sie verhindert auch Rutsch- und Stolpergefahren.

Schritt 3: Wartung von Stößel und Zylinder

Die polierte Chromstange des hydraulischen Stößels ist eine kritische Oberfläche. Sie muss makellos sauber gehalten werden.

Wischen Sie den Stößel mit einem sauberen, weichen Tuch ab, das leicht mit Hydrauliköl benetzt ist. Schmutz oder Körnchen, die am Stößel haften, können beim Rückhub in den Zylinder gezogen werden, wodurch die Stangendichtungen beschädigt und Verunreinigungen direkt in das Hydrauliksystem eingebracht werden.

Schritt 4: Das Herzstück des Systems: Der Hydraulikbehälter

Der Behälter (oder Tank) ist der Ort, an dem sich im Laufe der Zeit Schlamm, Wasser und feste Verunreinigungen ansammeln. Eine regelmäßige Reinigung ist für die Systemgesundheit unerlässlich.

Dieser Vorgang umfasst das Ablassen der Hydraulikflüssigkeit, das physische Reinigen der Innenflächen des Tanks und die Inspektion auf Sedimente. Dies ist die wirksamste Maßnahme zur Entfernung von angesammelten Verunreinigungen aus dem gesamten System.

Schritt 5: Filterinspektion und -austausch

Ihre Presse verfügt über mehrere Filter (z. B. Saug-, Druck-, Rücklaufleitung), die dazu dienen, Verunreinigungen aufzufangen. Die Reinigung ist der perfekte Zeitpunkt für deren Wartung.

Überprüfen Sie die Filteranzeigen, falls vorhanden. Viele Wartungspläne sehen vor, die Filter auszutauschen, wann immer der Behälter gereinigt oder die Flüssigkeit gewechselt wird, um sicherzustellen, dass die neue oder gereinigte Flüssigkeit in einer sauberen Umgebung startet.

Schritt 6: Wärmetauscher und Kühlsystem

Der Wärmetauscher der Presse (luft- oder wassergekühlt) ist entscheidend für die Regulierung der Flüssigkeitstemperatur. Seine Effizienz hängt von seiner Sauberkeit ab.

Bei luftgekühlten Einheiten verwenden Sie Druckluft oder eine weiche Bürste, um Staub und Schmutz von den Kühlrippen zu entfernen. Verstopfte Rippen führen dazu, dass die Hydraulikflüssigkeit überhitzt, was zu vorzeitigem Flüssigkeitsabbau und Komponentenbeschädigungen führt.

Die Abwägungen verstehen: Reinigung vs. Kontamination

Das Versäumnis, ein sauberes System instand zu halten, ist keine Kosten sparende Maßnahme, sondern ein direkter Weg zu teuren und ungeplanten Ausfallzeiten.

Die Kosten der Vernachlässigung: Vorzeitiger Komponentenausfall

Kontaminierte Hydraulikflüssigkeit ist stark abrasiv. Sie wirkt wie flüssiges Schmirgelpapier in den Pumpen, Ventilen und Aktuatoren Ihres Systems.

Diese Kontamination ist die Hauptursache für vorzeitigen Komponentenverschleiß, was zu verminderter Leistung, Präzisionsverlust und schließlich zum katastrophalen Ausfall führt. Es ist weitaus billiger, einen Behälter zu reinigen, als eine Hydraulikpumpe auszutauschen.

Das Risiko unsachgemäßer Reinigungsmittel

Seien Sie vorsichtig mit den von Ihnen verwendeten Chemikalien. Aggressive Lösungsmittel oder Reiniger, die nicht für Industriemaschinen bestimmt sind, können unbeabsichtigte Folgen haben.

Sie können Dichtungen und Schläuche beschädigen, sie spröde machen und zum Austreten bringen. Sie können auch Lack entfernen und den Rahmen der Maschine Korrosion aussetzen. Verwenden Sie immer einen pH-neutralen Entfetter oder ein Produkt, das vom Pressenhersteller zugelassen ist.

Wann reinigen vs. wann Flüssigkeit ersetzen

Die Reinigung des Behälters ersetzt nicht den Wechsel von abgebauter Flüssigkeit. Wenn die Hydraulikflüssigkeit selbst durch Hitze zersetzt wurde oder stark mit Wasser gesättigt ist, muss sie ersetzt werden.

Der einzige Weg, dies sicher festzustellen, ist die regelmäßige Flüssigkeitsanalyse. Die Einsendung einer Probe an ein Labor kann Ihnen den Partikelgehalt, den Wassergehalt und die chemische Zusammensetzung mitteilen und ein klares Urteil darüber liefern, ob die vorhandene Flüssigkeit gefiltert oder komplett ersetzt werden muss.

Anpassung Ihrer Reinigungsstrategie

Wenden Sie diese Prinzipien basierend auf Ihren spezifischen betrieblichen Zielen an. Ein proaktiver Ansatz ist immer besser als ein reaktiver.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen vorbeugenden Wartung liegt: Konzentrieren Sie Ihre Bemühungen auf wöchentliche Außenabwischungen und Sichtprüfungen und planen Sie eine vollständige Behälterreinigung jährlich oder nach Empfehlung des Herstellers.

- Wenn Sie Leistungsprobleme haben (z. B. langsame Bedienung, Druckabfälle): Ihre „Reinigung“ sollte sofort auf die Inspektion der Filter und die Entnahme einer Hydraulikflüssigkeitsprobe zur professionellen Analyse eskalieren, um die Grundursache zu diagnostizieren.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Compliance liegt: Integrieren Sie das LOTO-Verfahren und die Außenreinigung in eine dokumentierte tägliche oder wöchentliche Checkliste für die Bediener.

Letztendlich verwandelt die Betrachtung der Reinigung als integralen Bestandteil Ihrer mechanischen Wartungsstrategie sie von einer lästigen Pflicht in ein wirksames Instrument zur Gewährleistung der Maschinenzuverlässigkeit.

Zusammenfassungstabelle:

| Reinigungsschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Sicherheit zuerst | Sperren/Kennzeichnen (LOTO) | Maschine für sicheres Arbeiten spannungs- und drucklos schalten. |

| Außenreinigung | Entfetter und fusselfreie Lappen verwenden | Schmutz entfernen und Lecks frühzeitig erkennen; Rutschgefahren vermeiden. |

| Pflege von Stößel & Zylinder | Mit ölgetränktem Tuch abwischen | Stangendichtungen schützen und interne Kontamination verhindern. |

| Behälterreinigung | Flüssigkeit ablassen und Innenflächen abwischen | Schlamm und Verunreinigungen aus dem Kern des Hydrauliksystems entfernen. |

| Filterwartung | Filter inspizieren und austauschen | Saubere Flüssigkeitszirkulation gewährleisten und Partikel auffangen. |

| Kühlsystem | Kühlrippen reinigen | Überhitzung und Abbau der Flüssigkeit verhindern. |

Maximieren Sie die Zuverlässigkeit und Lebensdauer Ihrer hydraulischen Presse mit der Unterstützung von KINTEK. Die richtige Reinigung ist entscheidend, aber die Verfügbarkeit der richtigen Ausrüstung und Verbrauchsmaterialien macht den Unterschied. KINTEK ist spezialisiert auf Labor- und Industrieausrüstungen und bietet hochwertige Hydraulikflüssigkeiten, Filter und Wartungswerkzeuge, die auf Ihre Bedürfnisse zugeschnitten sind. Lassen Sie nicht zu, dass Kontamination zu kostspieligen Ausfallzeiten führt – kontaktieren Sie noch heute unsere Experten, um sicherzustellen, dass Ihre Presse mit Höchstleistung arbeitet!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

Andere fragen auch

- Wofür wird eine kleine hydraulische Presse verwendet? Entfesseln Sie präzise, kraftvolle Energie für Labore & Werkstätten

- Was ist das System einer hydraulischen Presse? Nutzung des Satzes von Pascal für immense Kraft

- Was ist die maximal zulässige Temperatur für Hydrauliköl? Schützen Sie Ihr System vor kostspieligen Ausfällen

- Warum ist eine Labor-Hydraulikpresse für die Cu-Mo-Legierungsproduktion unerlässlich? Maximierung der Grünlingsfestigkeit und -dichte

- Warum ist eine Labor-Hydraulikpresse für die Probenvorbereitung unerlässlich? Gewährleistung von Präzision bei der Ionenstrahlbestrahlung

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Welche Branchen nutzen hydraulische Pressen? Antrieb für Fertigung, Bauwesen und F&E

- Wie hoch sollte der Druck einer hydraulischen Presse sein? Konzentrieren Sie sich auf die Tonage für Ihre Anwendung