Im Kern ist die Granulierung von recyceltem Kunststoff ein Prozess des Wiederaufschmelzens, Filtrierens und Neuformens von Kunststoffabfällen zu einheitlichen Granulaten oder Pellets. Dies wird mit einer Maschine erreicht, die als Extruder bezeichnet wird. Diese schmilzt den Kunststoff, presst ihn durch ein Filtersystem, um Verunreinigungen zu entfernen, und drückt den gereinigten, geschmolzenen Kunststoff dann durch eine Düse. Ein Schneidsystem zerhackt die austretenden Kunststoffstränge in kleine, gleichmäßige Pellets, die für die Wiederverwendung in der Fertigung bereit sind.

Das grundlegende Ziel der Granulierung besteht nicht nur darin, Kunststoff zu zerkleinern, sondern Wert zu schaffen, indem ein sauberes, gleichmäßiges und vorhersagbares Rohmaterial aus einem stark variablen und oft verunreinigten Abfallstrom gewonnen wird. Der Erfolg hängt von der Reinigung und Homogenisierung ab.

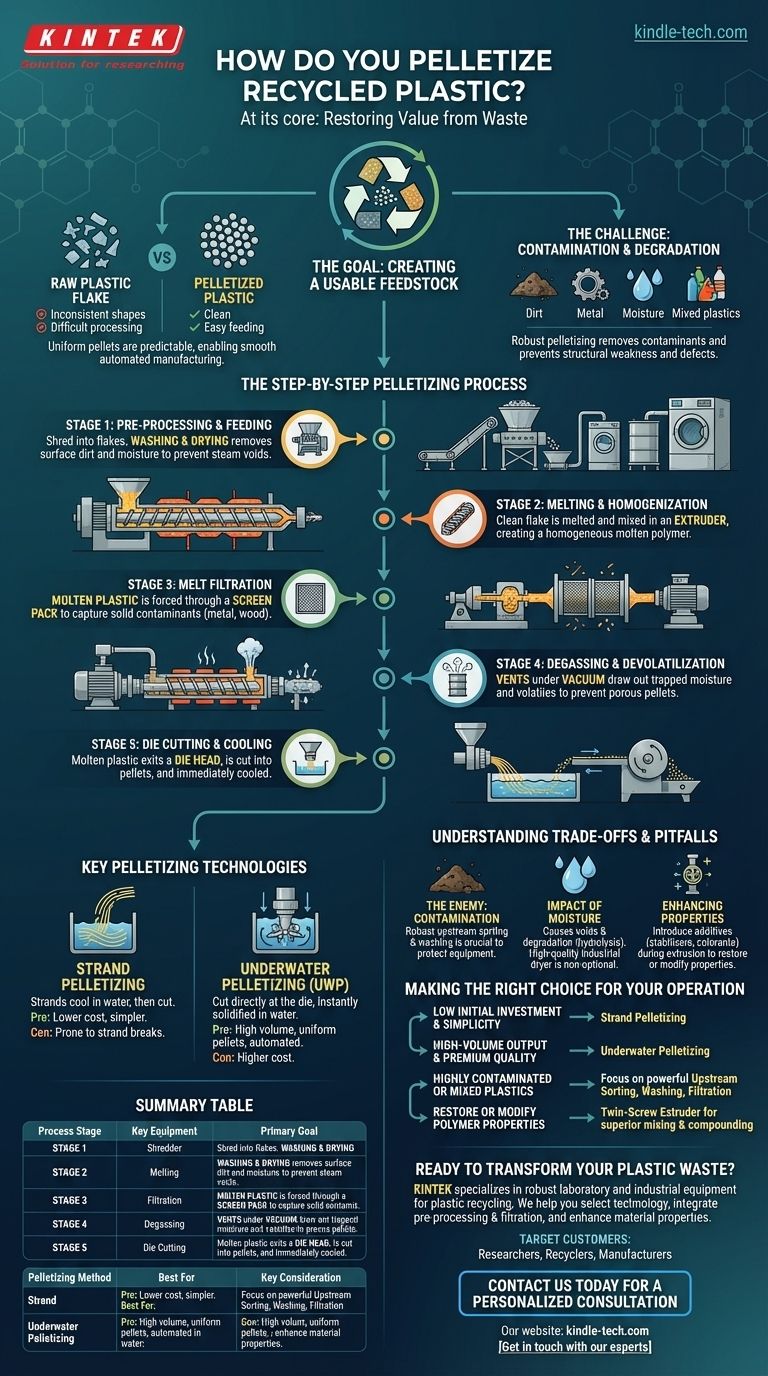

Warum die Granulierung ein entscheidender Recycling-Schritt ist

Das Ziel: Schaffung eines nutzbaren Ausgangsmaterials

Hersteller benötigen Rohstoffe, die vorhersagbar und einfach zu verarbeiten sind. Rohe, zerkleinerte Kunststoffflocken sind oft in Größe, Form und Reinheit inkonsistent, was die Zuführung in Fertigungsanlagen wie Spritzgießmaschinen erschwert.

Pellets hingegen sind einheitlich. Ihre konstante Größe und Dichte ermöglichen ein vorhersagbares Schmelzverhalten und eine reibungslose, automatisierte Zuführung, wodurch sie ein direkter Ersatz für Neuplastikharze sind.

Die Herausforderung: Kontamination und Degradation

Recycelter Kunststoff ist niemals vollkommen sauber. Er enthält Nicht-Kunststoff-Verunreinigungen wie Papier, Metall und Schmutz sowie Feuchtigkeit und verschiedene Arten inkompatibler Kunststoffe.

Ohne einen robusten Granulierungsprozess würden diese Verunreinigungen im Endprodukt landen, was zu strukturellen Schwächen, kosmetischen Mängeln und Schäden an der Ausrüstung führen würde. Die für die Verarbeitung erforderliche Hitze kann den Kunststoff außerdem weiter abbauen, wenn sie nicht korrekt gehandhabt wird.

Der Schritt-für-Schritt-Granulierungsprozess

Stufe 1: Vorverarbeitung und Zuführung

Bevor der Kunststoff überhaupt in die Granuliermaschine gelangt, muss er vorbereitet werden. Dies beinhaltet normalerweise das Zerkleinern in kleinere, handhabbare Flocken.

Nach dem Zerkleinern folgt eine entscheidende Wasch- und Trocknungsphase, um Oberflächenschmutz, Etiketten und Restflüssigkeiten zu entfernen. Eine unzureichende Trocknung ist eine Hauptursache für schlechte Pelletqualität, da eingeschlossene Feuchtigkeit zu Dampf wird und Hohlräume im Endprodukt entstehen.

Stufe 2: Schmelzen und Homogenisierung

Die sauberen, trockenen Flocken werden einem Extruder zugeführt. Im Inneren des Extruders fördert eine rotierende Schnecke den Kunststoff durch eine Reihe von Heizzonen.

Dieser Prozess schmilzt den Kunststoff und nutzt die Scherkraft der Schnecke, um ihn gründlich zu vermischen, wodurch ein homogenes Schmelzpolymer entsteht. Dies stellt sicher, dass alle Variationen im Ausgangsmaterial miteinander vermischt werden, um ein gleichmäßigeres Ergebnis zu erzielen.

Stufe 3: Schmelzefiltration

Dies ist wohl die kritischste Stufe für recycelte Materialien. Der geschmolzene Kunststoff wird durch ein feines Siebpaket oder einen Filter gepresst.

Dieser Schmelzefiltrationsschritt fängt feststoffliche Verunreinigungen, die während des Waschens nicht entfernt wurden, wie z. B. Metallstücke, Holz oder nicht geschmolzene Materialien, physisch ab. Fortschrittliche Systeme verwenden kontinuierliche Siebwechsler, die einen Filterwechsel ermöglichen, ohne die gesamte Linie anzuhalten.

Stufe 4: Entgasung und Entflüchtigung

Viele Kunststoffe, insbesondere solche, die nicht perfekt getrocknet wurden, setzen geschmolzen eingeschlossene Feuchtigkeit und andere flüchtige Bestandteile frei.

Der Extruder ist typischerweise mit Entlüftungsöffnungen (oft unter Vakuum) ausgestattet, um diese Gase abzusaugen. Dieser Entgasungsschritt ist unerlässlich, um poröse, schaumige Pellets zu verhindern und die Gesamtdichte sowie die strukturelle Integrität des Kunststoffs zu verbessern.

Stufe 5: Düsenschneiden und Abkühlen

Nachdem der saubere, geschmolzene Kunststoff gefiltert und entgast wurde, wird er durch einen Düsenkopf gepresst, wodurch kontinuierliche Stränge entstehen. Ein Schneidsystem zerhackt diese Stränge dann in Pellets.

Die Pellets werden sofort abgekühlt, typischerweise mit Wasser oder Luft, wodurch sie in ihrer endgültigen Form erstarren. Die beiden Hauptmethoden hierfür sind die Stranggranulierung und die Unterwassergranulierung.

Wichtige Granulierungstechnologien

Stranggranulierung

Bei dieser Methode verlassen die Kunststoffstränge die Düse und werden, ähnlich wie Spaghetti, durch ein Wasserbad gezogen, um abzukühlen. Ein rotierender Schneider am Ende der Linie zerhackt dann die erstarrten Stränge in Pellets.

Dieses System ist mechanisch einfacher und hat in der Regel geringere Anfangsinvestitionskosten. Es kann jedoch anfällig für Strangbrüche sein, die ein Eingreifen des Bedieners erfordern und zu Ausfallzeiten führen können.

Unterwassergranulierung (UWP)

Hierbei befindet sich der Düsenkopf in direktem Kontakt mit einem Wasserstrom. Sobald der geschmolzene Kunststoff aus der Düse austritt, schneidet ein Satz rotierender Klingen ihn sofort in Pellets, die augenblicklich erstarren und vom Wasser abtransportiert werden.

UWP-Systeme sind hochautomatisiert, erzeugen gleichmäßigere kugelförmige Pellets und eliminieren das Problem des Strangbruchs. Sie sind der Standard für Hochvolumen-, Hochqualitätsbetriebe, haben jedoch höhere Investitions- und Komplexitätskosten.

Abwägungen und Fallstricke verstehen

Der Feind: Kontamination

Schon geringe Mengen an Verunreinigungen können eine Charge Pellets ruinieren oder, schlimmer noch, teure Ausrüstung wie die Extruderschnecke oder die Düse beschädigen. Die Investition in eine robuste vorgeschaltete Sortierung und Wäsche ist immer kosteneffizienter als die nachträgliche Bewältigung von Kontaminationen.

Die Auswirkung von Feuchtigkeit

Feuchtigkeit ist eine hartnäckige Herausforderung. Neben der Verursachung von Hohlräumen in Pellets kann sie bei bestimmten Polymeren wie PET zu einer hydrolytischen Degradation führen, wodurch die Molekülketten des Kunststoffs dauerhaft aufgebrochen werden und seine Festigkeit abnimmt. Ein hochwertiger Industrietrockner ist keine optionale Ausgabe.

Verbesserung der Eigenschaften durch Additive

Der Recyclingprozess kann die ursprünglichen Eigenschaften eines Kunststoffs verschlechtern. Die Granulierung bietet die perfekte Gelegenheit, Additive direkt in den Extruder einzubringen. Dazu können Stabilisatoren zum Schutz vor weiterer Hitzezersetzung, Schlagzähmodifikatoren zur Erhöhung der Zähigkeit oder Farbstoffe gehören.

Die richtige Wahl für Ihren Betrieb treffen

- Wenn Ihr Hauptaugenmerk auf geringen Anfangsinvestitionen und betrieblicher Einfachheit liegt: Die Stranggranulierung ist oft der kostengünstigste Einstiegspunkt für kleinere oder weniger anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf hohem Produktionsvolumen und erstklassiger Pelletqualität liegt: Ein automatisiertes Unterwassergranulierungssystem liefert überlegene Gleichmäßigkeit, höhere Betriebszeiten und geringere langfristige Arbeitskosten.

- Wenn Sie stark kontaminierte oder gemischte Kunststoffe verarbeiten: Ihr Erfolg hängt weniger von der Schneidmethode ab als vielmehr von der Investition in leistungsstarke vorgelagerte Sortier-, Wasch- und Schmelzefiltrationstechnologien.

- Wenn Sie Polymereigenschaften wiederherstellen oder modifizieren müssen: Ein Doppelschneckenextruder bietet überlegene Mischfähigkeiten und eignet sich daher ideal für das Compoundieren mit Additiven im Vergleich zu einem Standard-Einschneckenextruder.

Letztendlich verwandelt die erfolgreiche Kunststoffgranulierung einen problematischen Abfallstrom in eine wertvolle und zuverlässige industrielle Ressource.

Zusammenfassungstabelle:

| Prozessschritt | Wesentliche Ausrüstung | Hauptziel |

|---|---|---|

| Vorverarbeitung | Zerkleinerer, Wäscher, Trockner | Saubere und trockene Kunststoffflocken |

| Schmelzen & Homogenisierung | Extruder (Ein-/Doppelschnecke) | Gleichmäßiger geschmolzener Kunststoff |

| Schmelzefiltration | Siebwechsler/Filter | Entfernung von Verunreinigungen |

| Entgasung | Belüfteter Extruder (Vakuum) | Entfernung von Feuchtigkeit und flüchtigen Stoffen |

| Granulierung & Abkühlung | Düse, Schneider, Wasser-/Luftkühler | Bildung gleichmäßiger, fester Pellets |

| Granulierungsmethode | Am besten geeignet für | Wesentliche Überlegung |

| Stranggranulierung | Geringeres Volumen, kostenempfindliche Betriebe | Anfällig für Strangbrüche, einfachere Mechanik |

| Unterwassergranulierung (UWP) | Hohes Volumen, hohe Qualität | Höhere Kosten, überlegene Pelletgleichmäßigkeit |

Sind Sie bereit, Ihren Kunststoffabfall in eine wertvolle Ressource zu verwandeln?

KINTEK ist spezialisiert auf die Bereitstellung robuster Labor- und Industrieanlagen für Kunststoffrecycling- und Granulierungsprozesse. Ob Sie Ihren Betrieb skalieren oder die Pelletqualität optimieren möchten, unsere Expertise in Extrudern, Filtrationssystemen und Granulierungstechnologie kann Ihnen helfen, konsistente, hochwertige Ergebnisse zu erzielen.

Wir helfen Ihnen dabei:

- Die richtige Granulierungstechnologie (Strang oder Unterwasser) für Ihr Volumen und Ihre Qualitätsanforderungen auszuwählen.

- Effiziente Vorverarbeitungs- (Waschen, Trocknen) und Schmelzefiltrationssysteme zu integrieren, um die Reinheit zu maximieren.

- Materialeigenschaften durch Compoundierung und Additivintegration zu verbessern.

Zielkunden: Laborforscher, Kunststoffrecycler und Hersteller, die die Effizienz und Qualität ihrer recycelten Kunststoffpellets verbessern möchten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihren Kunststoffabfall in ein zuverlässiges, profitables Rohmaterial verwandeln können.

Kontaktieren Sie unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Automatische Labor-Heißpresse

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist eine Zweiwalzenmühle mit Differenzgeschwindigkeit? Erzielen Sie überlegene Polymer-Mischung & -Dispersion

- Was versteht man unter einem Duo-Walzwerk? Ein Leitfaden zur Kernmaterialverarbeitung

- Welche Füllstoffe für Gummimischungen? Wählen Sie den richtigen Füllstoff für Leistung vs. Kosten

- Was ist eine Zweiwalzenmühle für die Gummimischung? Ein grundlegendes Werkzeug für die Polymerverarbeitung

- Wofür wird eine Gummimischwalze verwendet? Die Umwandlung von Rohgummi in Hochleistungs-Compounds