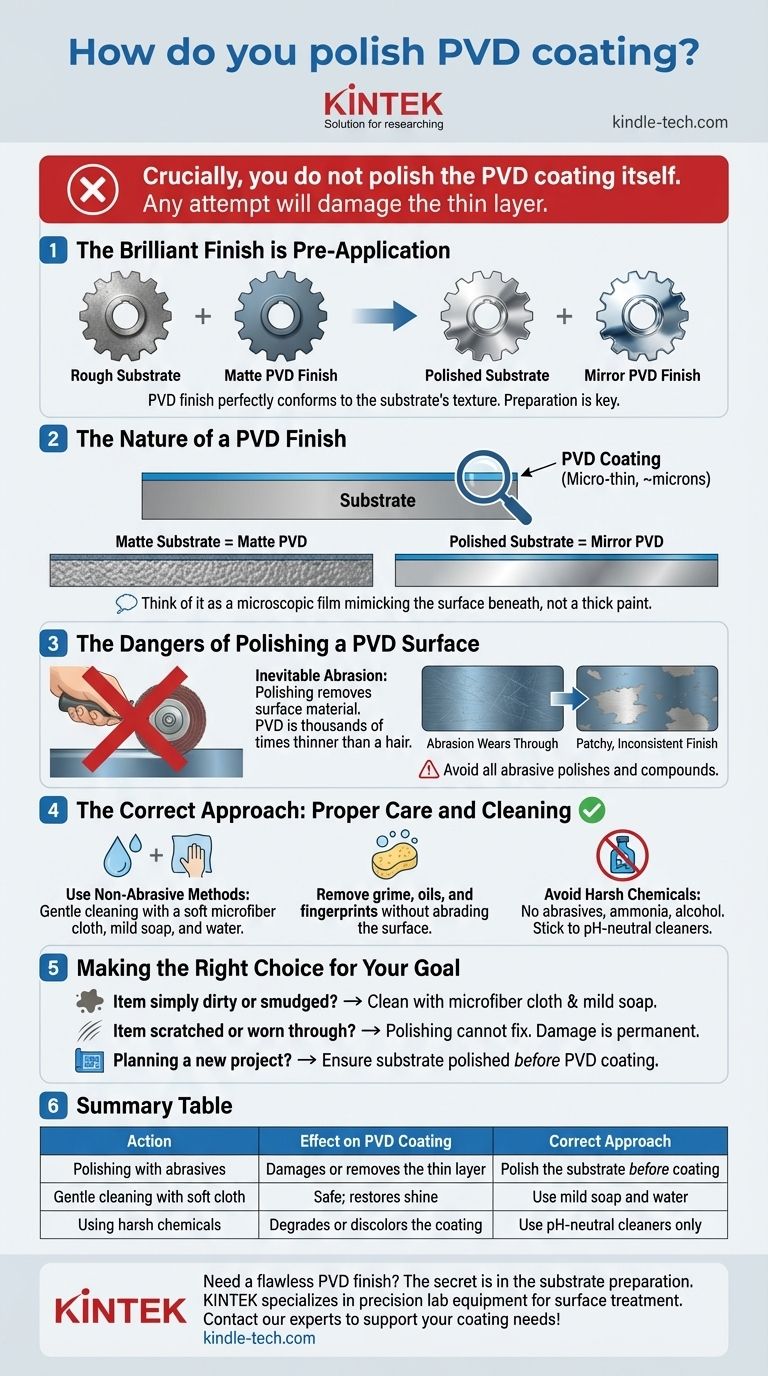

Entscheidend ist, dass Sie die PVD-Beschichtung selbst nicht polieren. Jeder Versuch, herkömmliche abrasive Polituren zu verwenden, wird diese extrem dünne, harte Schicht aus abgeschiedenem Material mit ziemlicher Sicherheit beschädigen oder vollständig entfernen. Die brillante, spiegelnde Oberfläche, die mit der physikalischen Gasphasenabscheidung (PVD) verbunden ist, wird durch das akribische Polieren des Basismaterials oder Substrats erreicht, bevor die Beschichtung überhaupt aufgetragen wird.

Das Kernprinzip, das Sie verstehen müssen, ist, dass eine PVD-Beschichtung eine mikroskopisch dünne Schicht ist, die sich perfekt an die Textur der Oberfläche anpasst, die sie bedeckt. Das Endergebnis wird ausschließlich durch die Vorbereitung des zugrunde liegenden Substrats bestimmt, nicht durch das Polieren nach dem Auftragen.

Die Natur einer PVD-Oberfläche

Eine abgeschiedene Schicht, kein Massivmetall

Die physikalische Gasphasenabscheidung ist ein Prozess, bei dem ein fester Werkstoff in einem Vakuum verdampft und Atom für Atom auf ein Substrat abgeschieden wird. Dadurch entsteht eine unglaublich dünne – oft nur wenige Mikrometer dicke –, aber sehr harte und haltbare Beschichtung.

Stellen Sie es sich nicht wie eine dicke Farbschicht vor, sondern wie einen mikroskopisch dünnen Film, der die darunter liegende Oberfläche perfekt nachahmt.

Die Beschichtung gibt das Substrat wieder

Wenn das Substratmaterial vor der Beschichtung perlgestrahlt wird, um eine matte Textur zu erhalten, wird die endgültige PVD-Oberfläche ebenfalls matt sein.

Wenn das Substrat hingegen zu einem makellosen Spiegelglanz poliert wird, erhält auch die PVD-Beschichtung einen perfekten Spiegelglanz. Die Beschichtung selbst sorgt für Haltbarkeit und Farbe, aber nicht für Textur oder Politur.

Die Gefahren des Polierens einer PVD-Oberfläche

Unvermeidliche Abrasion und Entfernung

Alle Polituren, ob flüssige Schleifmittel oder Polierscheiben, wirken durch Abrieb. Sie entfernen eine mikroskopische Menge an Oberflächenmaterial, um Unebenheiten zu glätten.

Wenn diese auf eine PVD-Beschichtung aufgetragen wird, die tausendmal dünner als ein menschliches Haar ist, wird die abrasive Wirkung die Schicht schnell durchdringen und das darunter liegende Substrat freilegen.

Erzeugung einer inkonsistenten Oberfläche

Der Versuch, einen PVD-beschichteten Gegenstand zu polieren, führt zu einem fleckigen, inkonsistenten Erscheinungsbild. Möglicherweise polieren Sie einige Bereiche blank, während Sie die Beschichtung an anderen Stellen vollständig entfernen, was zu einem Ergebnis führt, das weitaus schlechter ist als der Ausgangszustand.

Der richtige Ansatz: Richtige Pflege und Reinigung

Verwenden Sie nicht-abrasive Methoden

Die richtige Art, den Glanz einer PVD-Oberfläche zu erhalten, ist die sanfte Reinigung. Verwenden Sie ein weiches Mikrofasertuch mit milder Seife und Wasser.

Dies entfernt Fingerabdrücke, Öle und Schmutz, ohne die Oberfläche abzuschleifen, und stellt das ursprünglich beabsichtigte Aussehen wieder her.

Vermeiden Sie aggressive Chemikalien

Vermeiden Sie Reinigungsmittel, die Schleifmittel, Ammoniak, Alkohol oder andere aggressive Chemikalien enthalten. Diese können die PVD-Beschichtung mit der Zeit zersetzen oder verfärben. Die Verwendung pH-neutraler Reiniger ist die sicherste Methode.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr PVD-Teil nur schmutzig oder verschmiert ist: Ihr Ziel ist die Reinigung, nicht das Polieren. Verwenden Sie ein Mikrofasertuch und milde, nicht-abrasive Seife, um den Glanz wiederherzustellen.

- Wenn Ihr PVD-Teil zerkratzt oder durchgeschliffen ist: Polieren kann dies nicht beheben. Der Schaden ist dauerhaft, und die einzig wahre Lösung besteht darin, den Gegenstand professionell abziehen und neu beschichten zu lassen, was oft unpraktisch ist.

- Wenn Sie ein neues Projekt mit einer PVD-Oberfläche planen: Stellen Sie sicher, dass Ihr Hersteller das Rohsubstrat auf den gewünschten Glanzgrad poliert, bevor der PVD-Beschichtungsprozess beginnt.

Zu verstehen, dass die endgültige Oberfläche unter der Beschichtung liegt, ist der Schlüssel zur Bewahrung der Schönheit und Haltbarkeit jedes PVD-beschichteten Gegenstands.

Zusammenfassungstabelle:

| Aktion | Auswirkung auf PVD-Beschichtung | Korrekter Ansatz |

|---|---|---|

| Polieren mit Schleifmitteln | Beschädigt oder entfernt die dünne Schicht | Substrat vor der Beschichtung polieren |

| Sanfte Reinigung mit weichem Tuch | Sicher; stellt den Glanz wieder her | Milde Seife und Wasser verwenden |

| Verwendung aggressiver Chemikalien | Zersetzt oder verfärbt die Beschichtung | Nur pH-neutrale Reiniger verwenden |

Benötigen Sie eine makellose PVD-Oberfläche für Ihre Komponenten? Das Geheimnis liegt in der Substratvorbereitung. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Oberflächenbehandlungs- und Beschichtungsprozesse. Unsere Expertise stellt sicher, dass Ihre Substrate perfekt für haltbare, brillante PVD-Beschichtungen vorbereitet sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungs- und Veredelungsbedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

Andere fragen auch

- Was ist Deposition in der Umweltchemie? Wie Luftverschmutzung Ökosysteme schädigt

- Was sind die Auswirkungen des Magnetronsputterns? Erzielen Sie hochwertige, langlebige Dünnschichten für Ihr Labor

- Was bedeutet PVD-Sputtern? Ein Leitfaden zur Abscheidung von Hochleistungsdünnschichten

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor