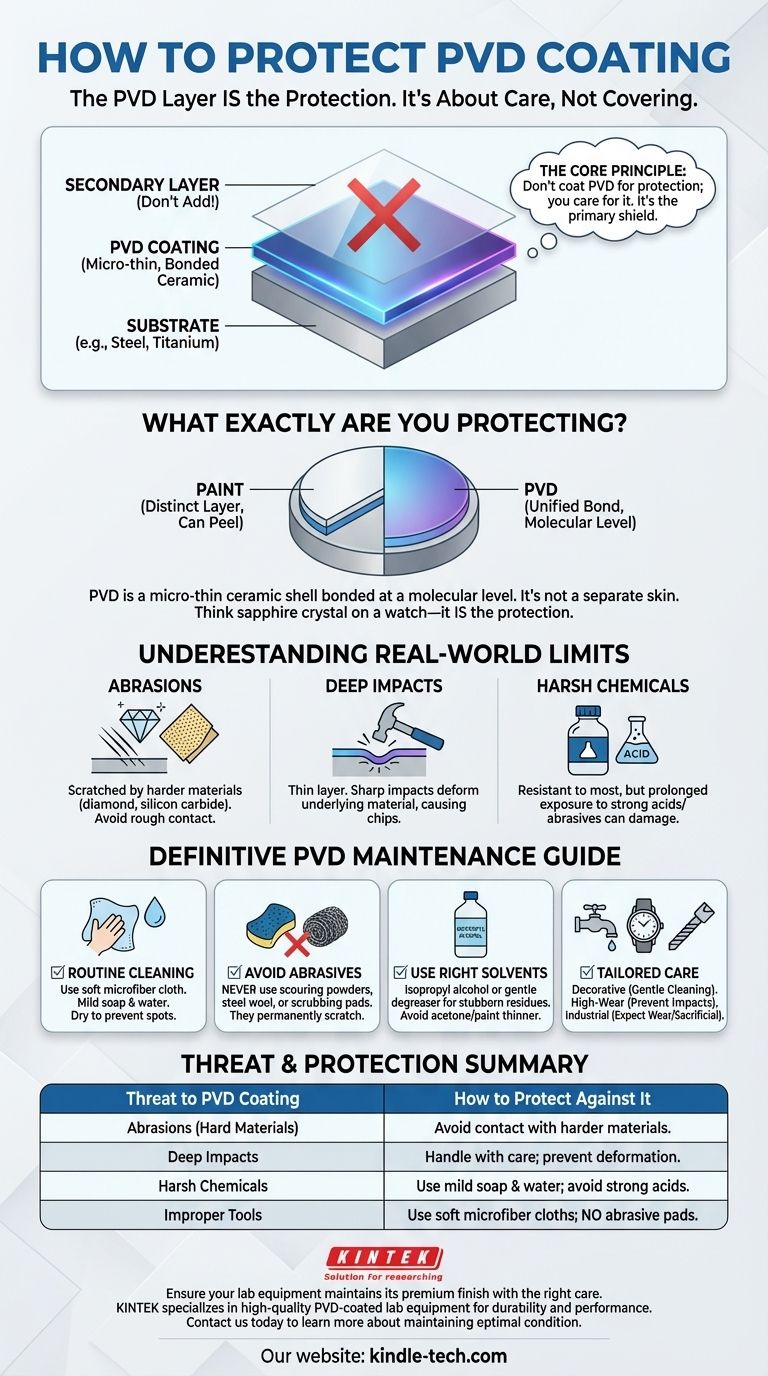

Der beste Weg, eine PVD-Beschichtung zu schützen, besteht darin, keine weitere Schicht darüber aufzutragen. In fast allen Anwendungen ist die Physical Vapor Deposition (PVD)-Beschichtung die endgültige, haltbare Schutzschicht selbst. Echter Schutz ergibt sich aus der richtigen Reinigung, routinemäßiger Wartung und dem Verständnis der inhärenten Grenzen der Beschichtung.

Das Kernprinzip ist einfach: Sie beschichten eine PVD-Oberfläche nicht zum Schutz; Sie pflegen sie. Die PVD-Schicht ist als primärer Schutzschild für das Objekt konzipiert, und ihre Langlebigkeit hängt von der richtigen Wartung ab, nicht von der Anwendung eines sekundären Produkts.

Was genau schützen Sie?

Die Frage nach dem „Schutz von PVD“ rührt von einem häufigen Missverständnis her. Im Gegensatz zu Farbe oder Pulverbeschichtung, die eigenständige Schichten auf einer Oberfläche sind, ist PVD eine mikrodünne Keramikschicht, die auf molekularer Ebene mit dem Substrat verbunden ist.

Die PVD-Schicht ist der Schutz

PVD-Beschichtungen, wie Titannitrid (TiN) oder Zirkoniumnitrid (ZrN), werden speziell wegen ihrer außergewöhnlichen Härte und Verschleißfestigkeit ausgewählt. Die Beschichtung fungiert als widerstandsfähige Hülle, die oft wesentlich härter ist als der darunter liegende Stahl, Titan oder verchromte Werkstoff.

Stellen Sie es sich wie das Saphirglas einer hochwertigen Uhr vor. Sie bringen keinen Displayschutz auf dem Saphir an; der Saphir ist der Schutz.

Eine einheitliche Verbindung, keine separate Schicht

Verfahren wie das in Ihren Referenzen erwähnte Plasmasputtern „besprühen“ das Material nicht einfach auf einer Oberfläche. Sie verwenden Hochenergieionen, um ein Quellmaterial zu bombardieren, das sich dann Atom für Atom auf dem Substrat ablagert und eine starke, einheitliche Verbindung bildet.

Deshalb haftet PVD so gut auf Materialien wie Edelstahl und ordnungsgemäß vorbereiteter Chrombeschichtung. Das Finish ist keine separate Haut, die leicht abblättern kann; es ist ein integraler Bestandteil der Oberfläche selbst.

Die realen Grenzen von PVD verstehen

Obwohl PVD-Oberflächen außergewöhnlich haltbar sind, ist keine Oberfläche unzerstörbar. Das Verständnis dafür, wie eine PVD-Beschichtung beschädigt werden kann, ist der Schlüssel zur Vermeidung von Schäden.

Schäden durch Abrieb

Eine PVD-Beschichtung kann durch jedes Material zerkratzt werden, das härter ist als sie selbst. Obwohl sie gegen alltägliche Abnutzungsspuren resistent ist, führt der Kontakt mit Materialien wie Diamant, Saphir oder Siliziumkarbid (in einigen Schleifpapieren und Schleifscheiben enthalten) zu Kratzern.

Schäden durch tiefe Stöße

PVD-Beschichtungen sind sehr dünn, typischerweise nur wenige Mikrometer. Ein scharfer, starker Aufprall kann das weichere Substratmetall unter der Beschichtung eindellen oder einbeulen. Obwohl die PVD-Schicht möglicherweise nicht zerkratzt wird, kann sie beeinträchtigt werden, wenn das darunter liegende Material verformt wird, was am Aufprallpunkt zu einem Abplatzen oder Absplittern führt.

Schäden durch aggressive Chemikalien

PVD ist hochbeständig gegen Korrosion, Schweiß und die meisten Haushaltschemikalien. Eine längere Einwirkung von extrem aggressiven oder scheuernden chemischen Substanzen (z. B. starke Industriesäuren, scheuernde Polituren oder aggressive Scheuerpulver) kann das Finish jedoch mit der Zeit flecken oder beschädigen.

Der definitive Leitfaden zur PVD-Wartung

Der Schutz Ihres PVD-beschichteten Artikels besteht nicht darin, ein Produkt hinzuzufügen. Es geht um eine einfache, konsistente Pflegeroutine.

Regelmäßige Reinigung: Sanfter ist besser

Zur allgemeinen Reinigung verwenden Sie ein weiches Mikrofasertuch mit milder Seife und Wasser. Dies reicht aus, um Fingerabdrücke, Öle und Schmutz zu entfernen, ohne das Finish zu beschädigen. Trocknen Sie den Gegenstand immer mit einem sauberen, weichen Tuch ab, um Wasserflecken zu vermeiden.

Vermeiden Sie Scheuermittel und Werkzeuge

Verwenden Sie niemals Scheuermittel, Scheuerpulver (wie Comet oder Ajax) oder Scheuerschwämme und Stahlwolle. Diese enthalten harte Mineral- oder Metallpartikel, die die PVD-Oberfläche dauerhaft zerkratzen und abstumpfen.

Verwenden Sie die richtigen Lösungsmittel

Bei hartnäckigen Rückständen können Sie Isopropylalkohol oder einen sanften Entfetter auf einem weichen Tuch verwenden. Vermeiden Sie aggressive Lösungsmittel wie Aceton oder Verdünner, es sei denn, dies wurde ausdrücklich vom Hersteller des Produkts genehmigt, da diese manchmal das Finish beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Ihr Pflegansatz hängt vollständig davon ab, um welchen PVD-beschichteten Gegenstand es sich handelt und wie er verwendet wird.

- Wenn Ihr Hauptaugenmerk auf dekorativen Armaturen liegt (Wasserhähne, Beschläge): Der Schlüssel liegt in der sanften, regelmäßigen Reinigung mit einem Mikrofasertuch und milder Seife, um den Glanz zu erhalten und Mineralablagerungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf stark beanspruchten Artikeln liegt (Uhren, Schmuck): Achten Sie besonders darauf, tiefe Kratzer und Stöße durch harte Oberflächen wie Beton, Ziegel oder Granit-Arbeitsplatten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Industriewerkzeugen liegt (Bohrer, Fräser): Erkennen Sie an, dass Verschleiß erwartet wird und die Beschichtung geopfert werden kann; ihr Zweck ist es, die Nutzungsdauer des Werkzeugs zu verlängern, nicht, kosmetisch perfekt zu bleiben.

Letztendlich wird eine PVD-Oberfläche am besten geschützt, indem sie mit der gleichen Sorgfalt behandelt wird, die Sie jeder hochwertigen, langlebigen Oberfläche entgegenbringen würden.

Zusammenfassungstabelle:

| Bedrohung für die PVD-Beschichtung | Wie man sich dagegen schützt |

|---|---|

| Abrieb durch härtere Materialien | Kontakt mit Diamanten, Saphir oder rauen Oberflächen vermeiden. |

| Tiefe Stöße | Vorsichtig behandeln, um eine Verformung des Substrats zu verhindern. |

| Aggressive Chemikalien | Milde Seife und Wasser verwenden; Scheuermittel vermeiden. |

| Ungeeignete Reinigungswerkzeuge | Weiche Mikrofasertücher verwenden; niemals Stahlwolle oder Scheuerpulver verwenden. |

Stellen Sie sicher, dass Ihre Laborgeräte mit der richtigen Pflege ihr hochwertiges Finish behalten. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-beschichteter Werkzeuge, die auf Langlebigkeit und Leistung ausgelegt sind. Unsere Produkte sind so konstruiert, dass sie bei korrekter Wartung intensiver Nutzung standhalten.

Kontaktieren Sie uns noch heute, um mehr über unsere PVD-beschichteten Laborgeräte zu erfahren und wie Sie diese für eine länger anhaltende Leistung in optimalem Zustand halten können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten