Um eine Spritzgießmaschine zu spezifizieren, müssen Sie vier Hauptparameter definieren, die durch Ihr Bauteil und Ihr Werkzeugdesign bestimmt werden: Schließkraft (Tonnage), Schussgröße, Werkzeugplattengröße/Säulenabstand und die Art des Antriebssystems (hydraulisch, elektrisch oder hybrid). Diese Spezifikationen stellen sicher, dass die Maschine Ihr Werkzeug physisch halten, die richtige Menge Kunststoff einspritzen und Teile produzieren kann, die Ihren Qualitäts-, Kosten- und Volumenanforderungen entsprechen.

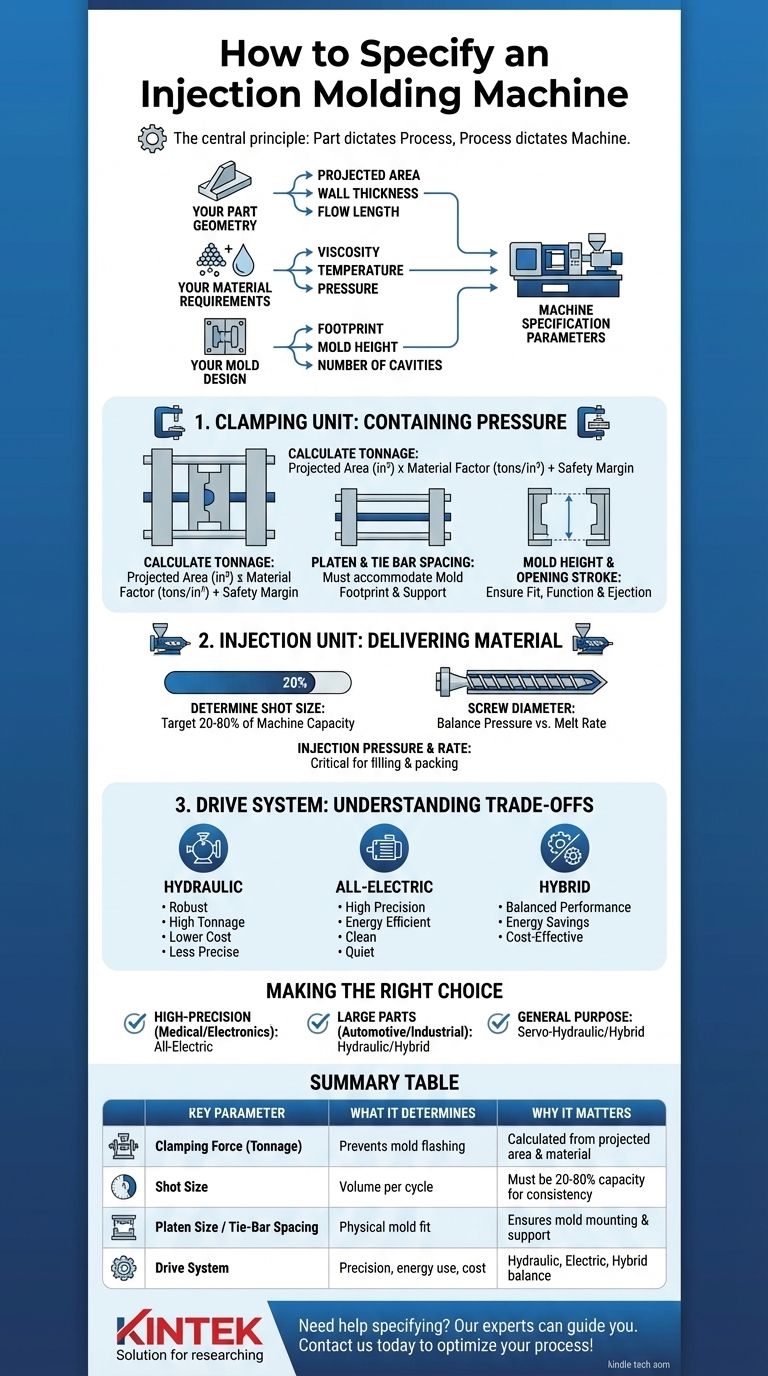

Das zentrale Prinzip der Maschinenspezifikation lautet: Das Bauteil bestimmt den Prozess, und der Prozess bestimmt die Maschine. Sie können nicht die richtige Maschine auswählen, ohne vorher eine detaillierte Analyse der Geometrie Ihres Bauteils, des verwendeten Kunststoffharzes und des Werkzeugdesigns selbst durchgeführt zu haben.

Die Grundlage: Zuerst Bauteil und Werkzeug, dann Maschine

Bevor Sie überhaupt einen Maschinenkatalog einsehen können, müssen Sie ein klares Verständnis der Komponente haben, die Sie produzieren möchten. Jede Maschinenspezifikation ergibt sich direkt aus den Anforderungen Ihrer spezifischen Anwendung.

Analyse der Geometrie Ihres Bauteils

Die physische Form und Größe Ihres Bauteils sind die primären Treiber. Achten Sie genau auf seine projizierte Fläche – die Gesamtfläche des Schattens des Bauteils, wenn man es in Richtung der Werkzeugöffnung betrachtet. Dies ist der wichtigste Faktor bei der Berechnung der erforderlichen Schließkraft.

Berücksichtigen Sie auch die Wandstärke und die Fließlänge des Bauteils. Dünnwandige Teile oder solche mit langen, komplexen Fließwegen erfordern höhere Einspritzdrücke und -geschwindigkeiten, um vollständig gefüllt zu werden, bevor der Kunststoff erstarrt.

Verständnis der Anforderungen Ihres Materials

Verschiedene Kunststoffharze verhalten sich unterschiedlich. Ein hochviskoses Material wie Polycarbonat (PC) erfordert einen wesentlich höheren Einspritzdruck, um ein Werkzeug zu füllen, als ein niedrigviskoses Material wie Polypropylen (PP).

Jedes Material hat außerdem ein spezifisches Verarbeitungsfenster für Temperatur und Druck, das die Einspritzeinheit der Maschine konstant aufrechterhalten können muss.

Berücksichtigung Ihres Werkzeugdesigns

Die physische Größe des Werkzeugs oder sein Grundriss bestimmt die erforderliche Plattengröße. Die Dicke des Werkzeugs bestimmt den Bereich der Werkzeughöhe, den die Maschine aufnehmen muss.

Darüber hinaus wirkt sich die Anzahl der Kavitäten im Werkzeug direkt sowohl auf die erforderliche Schließkraft (mehr Kavitäten = größere projizierte Fläche) als auch auf die notwendige Schussgröße aus.

Spezifikation der Schließeinheit: Eindämmung des Drucks

Die Aufgabe der Schließeinheit besteht darin, die beiden Hälften des Werkzeugs gegen die immense Kraft, die von der Einspritzeinheit erzeugt wird, geschlossen zu halten.

Berechnung der Schließkraft (Tonnage)

Dies ist die wichtigste Spezifikation für jede Maschine. Eine unzureichende Tonnage führt dazu, dass das Werkzeug Grat bildet, was zu fehlerhaften Teilen und möglicherweise zur Beschädigung des Werkzeugs führt.

Die grundlegende Berechnung lautet: Projizierte Fläche (in²) x Materialfaktor (Tonnen/in²). Der Materialfaktor ist eine allgemeine Faustregel, die typischerweise zwischen 2 und 8 Tonnen pro Quadratzoll liegt, abhängig von der Viskosität des Materials und der Komplexität des Bauteils. Beispielsweise benötigt ein einfaches PP-Teil möglicherweise 2–3 Tonnen/in², während ein dünnwandiges PC-Teil 5 Tonnen/in² oder mehr benötigen kann.

Fügen Sie Ihrer berechneten Tonnage immer einen Sicherheitsaufschlag von mindestens 10–20 % hinzu.

Anpassung des Werkzeuggrundrisses: Plattengröße und Säulenabstand

Das Werkzeug muss physisch in die Maschine passen. Die Führungs- oder Zugstangen (Tie Bars) sind die vier großen Säulen, die die feststehende und die bewegliche Platte verbinden. Der Abstand zwischen den Zugstangen (horizontal und vertikal) definiert die maximal montierbaren Werkzeugabmessungen.

Auch die Gesamtgröße der Werkzeugplatte ist wichtig, da sie groß genug sein muss, um den gesamten Werkzeugunterbau angemessen zu stützen.

Sicherstellung von Passform und Funktion: Werkzeughöhe und Öffnungsweg

Die Werkzeughöhe gibt an, in welchem Bereich von Werkzeugdicken die Maschine arbeiten kann. Die Dicke Ihres Werkzeugs muss zwischen dem angegebenen Minimum und Maximum der Maschine liegen.

Der Öffnungsweg ist der maximale Abstand, den die bewegliche Platte zurücklegen kann. Dieser Weg muss groß genug sein, damit das fertige Teil ausgeworfen und aus dem Werkzeug entnommen werden kann, oft durch einen Roboter.

Spezifikation der Einspritzeinheit: Zuführung des Materials

Die Einspritzeinheit ist dafür verantwortlich, das Kunststoffharz zu schmelzen und es präzise und kraftvoll in die Werkzeugkavität einzuspritzen.

Bestimmung der Schussgröße

Die Schussgröße ist das maximale Volumen (oft ausgedrückt in Gewicht in Unzen oder Gramm für ein bestimmtes Material wie Polystyrol), das die Maschine in einem Zyklus einspritzen kann.

Ihr Gesamt-Schussgewicht (Teil(e) + Angussystem) sollte idealerweise zwischen 20 % und 80 % der maximalen Schusskapazität der Maschine liegen. Die Verwendung von weniger als 20 % kann zu Harzdegradation durch übermäßige Verweilzeit im Zylinder führen. Die Verwendung von mehr als 80 % birgt das Risiko inkonsistenter Schüsse und schlechter Prozesskontrolle.

Die Rolle des Schneckendurchmessers

Die Schnecke ist das Herzstück der Einspritzeinheit. Eine Schnecke mit kleinerem Durchmesser kann einen höheren Einspritzdruck erzeugen, hat aber eine geringere Schmelzrate. Eine Schnecke mit größerem Durchmesser bietet eine höhere Schmelzrate und Plastifizierungskapazität, jedoch bei geringeren maximalen Drücken. Die Wahl ist ein Kompromiss, der auf Ihren Material- und Zykluszeitanforderungen basiert.

Einspritzdruck und -rate

Der maximale Einspritzdruck ist die Kraft, die die Maschine aufwenden kann, um das Material in das Werkzeug zu drücken. Wie bereits erwähnt, erfordern hochviskose Materialien und dünnwandige Teile höhere Drücke.

Die Einspritzrate (oder -geschwindigkeit) gibt an, wie schnell dieses Material zugeführt werden kann. Dies ist entscheidend für Teile, bei denen der Kunststoff erstarren könnte, bevor das Werkzeug vollständig gefüllt ist.

Die Abwägungen verstehen: Hydraulisch vs. Elektrisch vs. Hybrid

Das Antriebssystem ist eine grundlegende Wahl, die Präzision, Energieverbrauch und Kosten beeinflusst.

Das Argument für Hydraulikmaschinen

Hydraulische Maschinen sind die traditionellen Arbeitstiere der Branche. Sie bieten sehr hohe Schließkräfte, sind robust, langlebig und haben einen geringeren Anschaffungspreis. Sie eignen sich hervorragend für größere, weniger komplexe Teile, bei denen höchste Präzision nicht die Hauptsorge ist.

Die Präzision von vollelektrischen Maschinen

Vollelektrische Maschinen verwenden hochpräzise Servomotoren anstelle von Hydraulik. Dies bietet eine außergewöhnliche Wiederholgenauigkeit, Genauigkeit und Energieeffizienz. Sie sind außerdem viel leiser und sauberer und gelten daher als Standard für medizinische Anwendungen, Elektronik und andere hochpräzise Anwendungen.

Der ausgewogene Ansatz: Hybridmaschinen

Hybridmaschinen kombinieren Technologien, typischerweise mit einem elektrischen Schneckenantrieb für präzises Schmelzen und Einspritzen, kombiniert mit einer hydraulischen Schließeinheit für kraftvolle und kostengünstige Tonnage. Sie bieten eine überzeugende Balance aus Leistung, Energieeinsparung und Preis.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Maschine ist ein Prozess der Abstimmung von Fähigkeiten mit Ihren spezifischen Fertigungszielen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen medizinischen oder Elektronikteilen liegt: Eine vollelektrische Maschine ist aufgrund ihrer unübertroffenen Wiederholgenauigkeit und ihres sauberen Betriebs die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf großen Automobil-, Geräte- oder Industieteilen liegt: Eine hydraulische oder große Hybridmaschine bietet die erforderliche Schließkraft und Haltbarkeit in einem kostengünstigen Paket.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Spritzgießen mit einem Gleichgewicht zwischen Kosten und Leistung liegt: Eine moderne servo-hydraulische oder eine Hybridmaschine bietet eine ausgezeichnete Mischung aus Energieeffizienz und Leistungsfähigkeit.

Indem Sie mit Ihrem Bauteil beginnen und diese Parameter systematisch definieren, verwandeln Sie die Maschinenauswahl von einem Ratespiel in eine präzise technische Entscheidung.

Zusammenfassungstabelle:

| Wichtiger Parameter | Was er bestimmt | Warum er wichtig ist |

|---|---|---|

| Schließkraft (Tonnage) | Verhindert Gratbildung am Werkzeug | Berechnet aus der projizierten Fläche des Bauteils und dem Material |

| Schussgröße | Kunststoffvolumen pro Zyklus | Muss für Konsistenz 20–80 % der Maschinenkapazität betragen |

| Plattengröße / Säulenabstand | Physische Passform des Werkzeugs | Stellt sicher, dass das Werkzeug montiert und gestützt werden kann |

| Antriebssystem | Präzision, Energieverbrauch, Kosten | Hydraulisch (robust), Elektrisch (präzise), Hybrid (ausgewogen) |

Benötigen Sie Hilfe bei der Spezifikation der perfekten Spritzgießmaschine für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit Präzision und Zuverlässigkeit. Unsere Experten können Sie durch den Auswahlprozess führen, um sicherzustellen, dass Sie eine Maschine erhalten, die zu Ihrer Bauteilgeometrie, Ihrem Material und Ihren Volumenanforderungen passt. Kontaktieren Sie uns noch heute, um Ihren Spritzgussprozess zu optimieren und eine überlegene Teilequalität zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Doppelplatten-Heizpresse für Labor

- Labor-Infrarot-Pressform

- Infrarot-Pressform für Laboranwendungen ohne Entformung

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

Andere fragen auch

- Was ist der Unterschied zwischen EDS und RFA? EDS für die Mikroanalyse, RFA für die Bulk-Analyse

- Was ist die KBr-Methode in der IR-Spektroskopie? Ein Leitfaden zur Analyse fester Proben

- Warum wird in der IR-Spektroskopie nur KBr verwendet? Die Wahrheit über das beste Material für Ihre Probe

- Warum wird KBr zur Herstellung der Tablette verwendet? Erzielen Sie klare, genaue IR-Spektroskopie-Ergebnisse

- Wofür wird eine Pelletpresse verwendet? Pulver in präzise Proben und Komponenten umwandeln