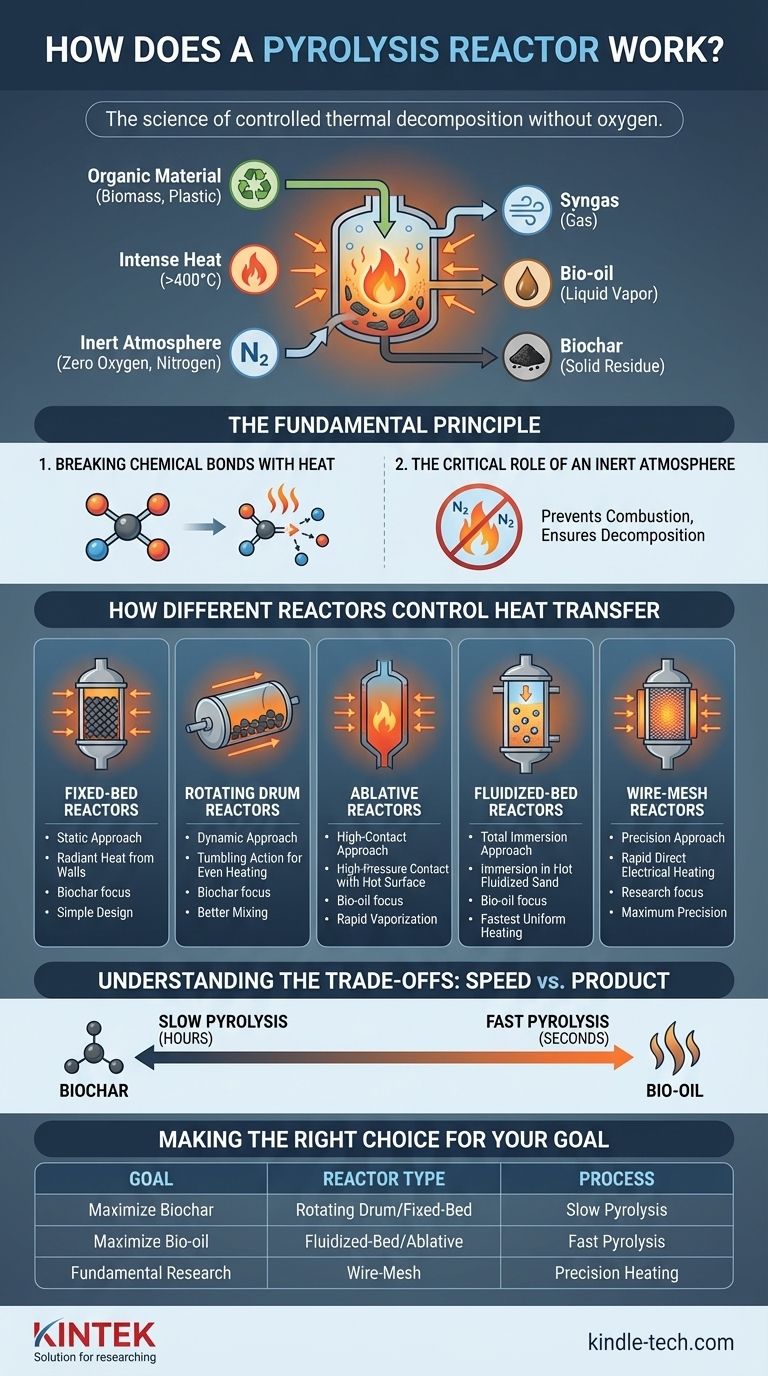

Im Kern ist ein Pyrolyse-Reaktor ein spezialisiertes Gefäß, das für eine einzige Aufgabe konzipiert ist: organischem Material in einer völlig sauerstofffreien Umgebung intensive Wärme zuzuführen. Dieser Prozess verbrennt das Material nicht; stattdessen nutzt er thermische Energie, um komplexe Moleküle in einfachere, wertvollere Produkte wie Bio-Öl, Biokohle und Synthesegas zu zerlegen. Es ist ein System der kontrollierten thermischen Zersetzung.

Der Schlüssel zum Verständnis, wie verschiedene Pyrolyse-Reaktoren funktionieren, liegt in einer Variablen: der Methode der Wärmeübertragung. Das spezifische Design eines Reaktors – ob er das Ausgangsmaterial wirbelt, fluidisiert oder presst – ist darauf ausgelegt, die Geschwindigkeit und Gleichmäßigkeit der Erwärmung zu steuern, was direkt die Endprodukte bestimmt.

Das Grundprinzip: Zersetzung ohne Sauerstoff

Die Funktion eines Pyrolyse-Reaktors basiert auf grundlegenden thermodynamischen Prinzipien. Um effektiv zu sein, muss er zwei Umgebungsbedingungen beherrschen: hohe Hitze und null Sauerstoff.

Aufbrechen chemischer Bindungen mit Hitze

Jedes organische Material, von Holzspänen bis zu Plastikabfällen, besteht aus langen, komplexen Molekülen, die durch chemische Bindungen zusammengehalten werden. Die Hauptaufgabe eines Pyrolyse-Reaktors besteht darin, genügend thermische Energie – oft bei Temperaturen über 400 °C – zuzuführen, um diese Bindungen zu zerbrechen. Diese Zersetzung zerlegt die großen Moleküle in kleinere, leichtere Moleküle, die als Gase (Synthesegas) und kondensierbare Dämpfe (Bio-Öl) gesammelt werden können, wobei ein fester, kohlenstoffreicher Rückstand (Biokohle) zurückbleibt.

Die entscheidende Rolle einer inerten Atmosphäre

Die Abwesenheit von Sauerstoff ist nicht verhandelbar. Wäre Sauerstoff vorhanden, würde das organische Material einfach verbrennen und seine Energie als Wärme und Licht freisetzen. Durch die Schaffung einer inerten (nicht-reaktiven) Atmosphäre, oft durch Spülen der Kammer mit einem Gas wie Stickstoff, stellt der Reaktor sicher, dass die thermische Zersetzung die einzige Reaktion ist, die stattfinden kann.

Wie verschiedene Reaktoren die Wärmeübertragung steuern

Die technischen Unterschiede zwischen den Reaktortypen drehen sich alle darum, die Herausforderung der effizienten und gleichmäßigen Wärmeübertragung in das Ausgangsmaterial zu lösen.

Der statische Ansatz: Festbettreaktoren

Dies ist das einfachste Design. Das organische Material oder Substrat wird auf ein stationäres Bett am Boden des Gefäßes geladen. Anschließend wird Wärme an die Außenwände des Reaktors angelegt und strahlt langsam nach innen. Dies ist eine relativ langsame und weniger gleichmäßige Methode der Wärmeübertragung, da das Material in der Mitte viel später erhitzt wird als das Material, das die Wände berührt.

Der dynamische Ansatz: Drehtrommelreaktoren

Ein Drehtrommel- (oder Drehrohrofen-) Reaktor verbessert das Festbett-Design. Das Ausgangsmaterial wird in eine große, zylindrische Trommel gegeben, die kontinuierlich gedreht wird, während sie extern in einem Ofen erhitzt wird. Diese Taumelbewegung mischt das Material ständig und gewährleistet eine gleichmäßigere und konsistentere Exposition gegenüber den heißen Innenwänden der Trommel.

Der Hochkontakt-Ansatz: Ablativreaktoren

Die ablative Pyrolyse nutzt Druck und Reibung, um eine schnelle Wärmeübertragung zu erreichen. Bei diesem Design wird die Biomasse mit erheblicher Kraft gegen eine sehr heiße bewegliche Oberfläche gepresst. Der intensive, direkte Kontakt bewirkt, dass das Material fast augenblicklich "schmilzt" und verdampft, wobei ein dünner Ölfilm zurückbleibt, der den Prozess für nachfolgende Partikel schmiert.

Der Totalimmersions-Ansatz: Wirbelschichtreaktoren

Dies ist eines der effizientesten Designs für die schnelle Wärmeübertragung. Der Reaktor enthält ein Bett aus feinem Material, wie Sand, das erhitzt wird. Ein inertes Gas wird dann von unten durch das Bett gedrückt, wodurch die heißen Sandpartikel sprudeln und sich wie eine Flüssigkeit verhalten. Wenn das Ausgangsmaterial eingeführt wird, wird es sofort in diese heiße, wirbelnde Flüssigkeit eingetaucht, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig und nahezu augenblicklich erhitzt wird.

Der Präzisionsansatz: Drahtgitterreaktoren

Ein Drahtgitterreaktor wird fast ausschließlich für die Laborforschung verwendet und bietet maximale Präzision. Eine sehr kleine Probe wird zwischen zwei Metallgittern (dem Gitter) eingespannt, die dann extrem schnell erhitzt werden. Diese Anordnung minimiert Sekundärreaktionen und ermöglicht es Forschern, die anfänglichen Momente der Zersetzung präzise zu untersuchen, was ihn für die wissenschaftliche Untersuchung von unschätzbarem Wert, aber für die großtechnische Produktion unpraktisch macht.

Die Kompromisse verstehen: Geschwindigkeit vs. Produkt

Die Geschwindigkeit der Wärmeübertragung ist der wichtigste Faktor, der die endgültigen Produktausbeuten beeinflusst. Dies ist der Kompromiss, der dem Reaktordesign zugrunde liegt.

Langsame Pyrolyse (Stunden)

Reaktoren, die Material langsam erhitzen, wie Festbett- und Drehtrommel- Designs, geben den Molekülen Zeit, sich neu anzuordnen und stabile, kohlenstoffreiche Strukturen zu bilden. Dieser Prozess maximiert die Produktion von Biokohle.

Schnelle Pyrolyse (Sekunden)

Reaktoren, die Wärme nahezu augenblicklich übertragen, wie Wirbelschicht- und Ablativreaktoren, schockieren das Material. Die Moleküle werden so schnell verdampft, dass sie keine Zeit haben, Kohle zu bilden. Dieser Prozess maximiert die Ausbeute an kondensierbaren Dämpfen, die flüssiges Bio-Öl bilden.

Einfachheit vs. Effizienz

Ein einfacher Festbettreaktor ist relativ einfach und kostengünstig zu bauen, bietet aber eine schlechte Kontrolle und Effizienz. Im Gegensatz dazu ist ein Wirbelschichtreaktor komplex und teuer, bietet aber die überlegene Wärmeübertragung, die für eine hohe Bio-Öl-Ausbeute erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Reaktor wird vollständig durch Ihr gewünschtes Endprodukt und den Betriebsmaßstab bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Ein langsamer Pyrolyse-Reaktor wie ein Drehtrommel- oder Festbett-Design ist Ihre effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der flüssigen Bio-Öl-Ausbeute liegt: Ein schneller Pyrolyse-Reaktor, wie ein Wirbelschicht- oder Ablativsystem, ist aufgrund seiner schnellen Wärmeübertragungsfähigkeiten notwendig.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung und -analyse liegt: Ein Drahtgitterreaktor bietet die präzise Kontrolle, die zur Untersuchung der Anfangsstadien der thermischen Zersetzung erforderlich ist.

Letztendlich befähigt Sie das Verständnis, dass das Reaktordesign lediglich ein Werkzeug zur Steuerung der Wärmeübertragung ist, den richtigen Prozess für das richtige Produkt auszuwählen.

Zusammenfassungstabelle:

| Reaktortyp | Primäre Heizmethode | Am besten geeignet für Produkt | Hauptmerkmal |

|---|---|---|---|

| Festbett | Langsame, strahlende Wärme von den Wänden | Biokohle | Einfaches, kostengünstiges Design |

| Drehtrommel | Taumelbewegung für gleichmäßige Erwärmung | Biokohle | Bessere Mischung als Festbett |

| Ablativ | Hochdruckkontakt mit heißer Oberfläche | Bio-Öl | Schnelle Verdampfung |

| Wirbelschicht | Eintauchen in heißen, fluidisierten Sand | Bio-Öl | Schnellste, gleichmäßigste Erwärmung |

| Drahtgitter | Schnelle, direkte elektrische Heizung | Forschung | Maximale Präzision für Laborstudien |

Bereit, den richtigen Pyrolyse-Reaktor für Ihre spezifischen Biomasse-Umwandlungsziele auszuwählen? Die Experten von KINTEK sind für Sie da. Ob Sie sich auf die Maximierung von Biokohle zur Bodenverbesserung oder die Produktion von hochertragreichem Bio-Öl für Energie konzentrieren, wir bieten die fortschrittliche Laborausrüstung und Verbrauchsmaterialien, die Sie für eine effiziente und effektive thermische Verarbeitung benötigen. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEKs Lösungen Ihre Pyrolyseergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien