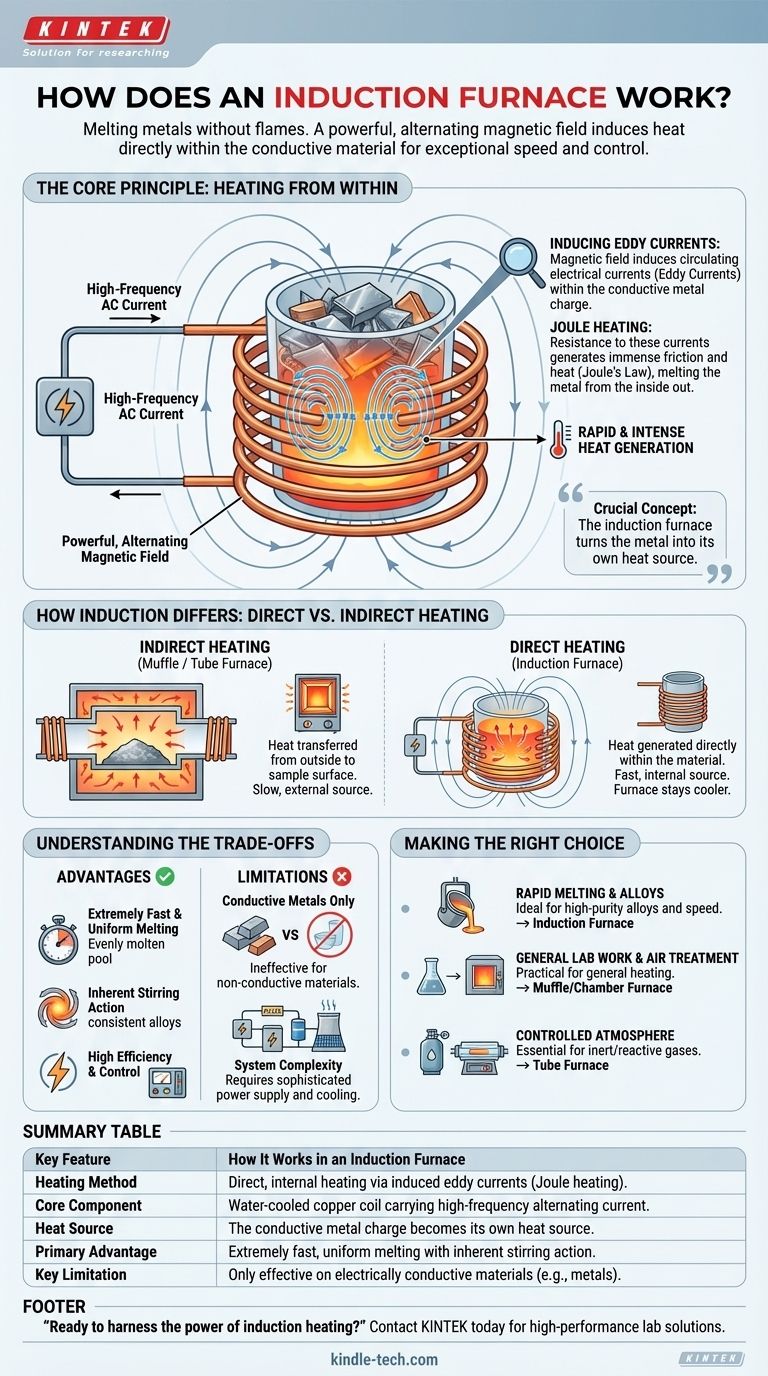

Im Kern funktioniert ein Induktionsofen ohne Flammen oder externe Heizelemente. Er nutzt ein starkes, wechselndes Magnetfeld, um Wärme direkt im leitfähigen Metall zu erzeugen, das Sie schmelzen möchten. Dieser Prozess, elektromagnetische Induktion genannt, induziert starke elektrische Ströme (Wirbelströme) im Metall selbst, und der Widerstand gegen diesen Stromfluss erzeugt schnell extrem hohe Temperaturen.

Das entscheidende Konzept ist, dass ein Induktionsofen das Metall zu seiner eigenen Wärmequelle macht. Im Gegensatz zu herkömmlichen Öfen, die eine Kammer erwärmen, um Wärme an das Material abzugeben, erzeugt die Induktionsheizung die Wärme im Inneren des Materials, was zu außergewöhnlicher Geschwindigkeit, Effizienz und Kontrolle führt.

Das Kernprinzip: Heizen von innen

Die Magie der Induktionsheizung liegt in ihrer Fähigkeit, Energie über ein Magnetfeld ohne physischen Kontakt zu übertragen. Dieses grundlegende Prinzip unterscheidet sie von nahezu jeder anderen Heiztechnologie.

Die Rolle der Kupferspule

Der Prozess beginnt mit einer hohlen Kupferspule. Eine spezielle Stromversorgungseinheit treibt einen hochfrequenten Wechselstrom (AC) durch diese Spule.

Dieser Fluss von Wechselstrom erzeugt ein starkes und sich schnell änderndes elektromagnetisches Feld in dem von der Spule umschlossenen Raum.

Induzierung der Wirbelströme

Wenn ein leitfähiges Material, wie z. B. Metallschrott oder eine bestimmte Charge, in dieses Magnetfeld gebracht wird, induziert das Feld elektrische Ströme im Metall.

Diese zirkulierenden Ströme werden als Wirbelströme bezeichnet. Sie sind ein direktes Ergebnis des Faradayschen Induktionsgesetzes.

Warum Wirbelströme Wärme erzeugen

Das Metall hat einen natürlichen elektrischen Widerstand. Wenn die starken Wirbelströme gezwungen werden, durch es zu fließen, überwinden sie diesen Widerstand, und diese Reibung erzeugt immense Wärme.

Dieses Phänomen wird durch das Joule-Gesetz beschrieben. Die erzeugte Wärme ist proportional zum Widerstand des Materials und dem Quadrat des Stroms, was eine unglaublich schnelle und intensive Erwärmung ermöglicht, die das Metall von innen nach außen schmilzt.

Wie sich Induktion von anderen Öfen unterscheidet

Das Verständnis des Unterschieds zwischen direkter und indirekter Erwärmung ist der Schlüssel zum Erfassen der einzigartigen Vorteile eines Induktionsofens. Es ist nicht nur eine andere Art von Ofen; es ist eine grundlegend andere Art der Wärmeerzeugung.

Direkte vs. indirekte Erwärmung

Ein Muffelofen oder Kammerofen funktioniert wie ein Hochleistungsbackofen. Elektrische Spulen heizen die Kammer, und diese Wärme wird dann durch Konvektion (Luftbewegung) und Strahlung auf die Probe übertragen.

Ähnlich heizt ein Rohrofen die Außenseite eines Keramikrohrs, das wiederum die Probe im Inneren langsam erwärmt. In all diesen Fällen ist die Wärmequelle extern zum zu verarbeitenden Material.

Ein Induktionsofen ist eine Form der direkten Erwärmung. Der Ofen selbst bleibt relativ kühl, während das elektromagnetische Feld durch den feuerfesten Tiegel dringt und nur innerhalb der leitfähigen Metallcharge Wärme erzeugt.

Das Ergebnis: Geschwindigkeit und Gleichmäßigkeit

Da die Wärme überall im Metall gleichzeitig erzeugt wird, ist das Schmelzen extrem schnell und gleichmäßig.

Das elektromagnetische Feld erzeugt auch eine natürliche Rührwirkung im geschmolzenen Metall, was eine konstante Temperatur und eine homogene Mischung bei der Herstellung präziser Legierungen gewährleistet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionsheizung keine Universallösung. Ihr einzigartiger Mechanismus bringt spezifische Anforderungen und Einschränkungen mit sich.

Materialbeschränkung: Nur leitfähige Metalle

Die primäre Anforderung ist, dass das zu erhitzende Material elektrisch leitfähig sein muss.

Die Induktionsheizung ist für nichtleitende Materialien wie Keramik, Glas oder bestimmte Polymere unwirksam, da das Magnetfeld die notwendigen Wirbelströme nicht induzieren kann.

Systemkomplexität

Ein Induktionsofensystem ist mehr als nur eine Heizspule. Es erfordert eine ausgeklügelte Stromversorgung mit einem Wechselrichter zur Erzeugung des hochfrequenten Wechselstroms, eine Kondensatorbank zum Ausgleich der elektrischen Last und oft ein robustes Kühlsystem (typischerweise Wasser), um die Kupferspule vor dem Schmelzen zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt vollständig vom zu verarbeitenden Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen von Metallen oder der Herstellung hochreiner Legierungen liegt: Die Geschwindigkeit, Effizienz und die inhärente Rührwirkung eines Induktionsofens machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten oder der Wärmebehandlung von Proben an der Luft liegt: Ein einfacherer und vielseitigerer Muffel- oder Kammerofen ist oft praktischer und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Proben in einer kontrollierten Atmosphäre liegt: Ein Rohrofen bietet die versiegelte Umgebung, die für die Arbeit mit inerten oder reaktiven Gasen erforderlich ist.

Letztendlich bietet der Induktionsofen eine unübertroffene Leistung für Anwendungen, bei denen das Metall selbst das Ziel des Heizprozesses sein muss.

Zusammenfassungstabelle:

| Hauptmerkmal | Wie es in einem Induktionsofen funktioniert |

|---|---|

| Heizmethode | Direkte, interne Erwärmung durch induzierte Wirbelströme (Joule-Erwärmung). |

| Kernkomponente | Wassergekühlte Kupferspule mit hochfrequentem Wechselstrom. |

| Wärmequelle | Die leitfähige Metallcharge wird zu ihrer eigenen Wärmequelle. |

| Hauptvorteil | Extrem schnelles, gleichmäßiges Schmelzen mit inhärenter Rührwirkung. |

| Hauptbeschränkung | Nur wirksam bei elektrisch leitfähigen Materialien (z. B. Metallen). |

Bereit, die Kraft der Induktionsheizung für Ihr Labor zu nutzen?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Induktionsöfen, die für schnelles Schmelzen und präzises Legieren entwickelt wurden. Unsere Lösungen helfen Ihnen, überlegene Ergebnisse mit unübertroffener Effizienz und Kontrolle zu erzielen.

Lassen Sie uns Ihre spezifischen Metallverarbeitungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung