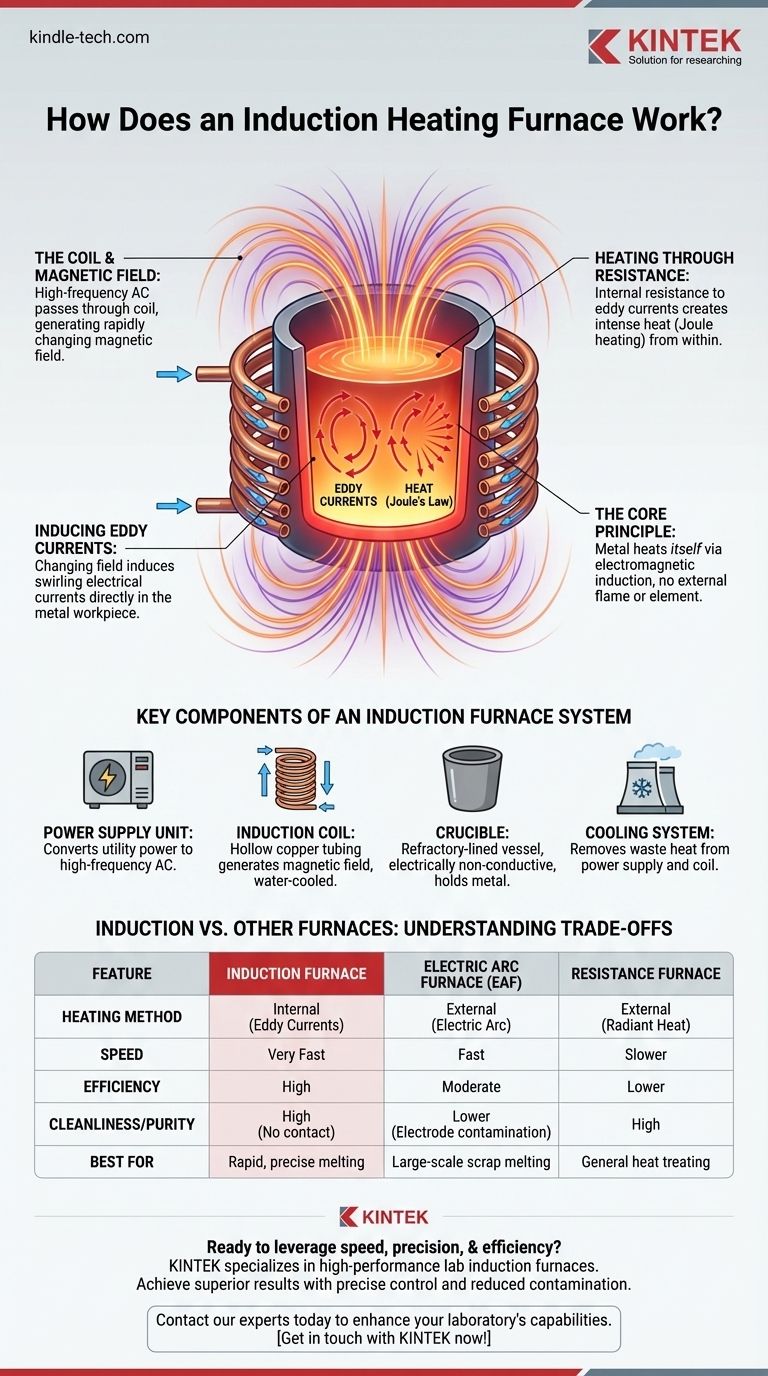

Im Kern funktioniert ein Induktionsheizofen, indem er ein starkes, wechselndes Magnetfeld nutzt, um ein Metallstück dazu zu bringen, sich von innen heraus selbst zu erwärmen. Im Gegensatz zu einem herkömmlichen Ofen, der von außen heizt, verwendet ein Induktionsofen keine direkte Flamme oder externes Heizelement. Stattdessen wird ein hochfrequenter Wechselstrom durch eine Kupferspule geleitet, wodurch ein elektromagnetisches Feld entsteht, das elektrische Ströme direkt im Metall induziert, wodurch es sich aufgrund seines eigenen inneren Widerstands schnell erwärmt.

Ein Induktionsofen unterscheidet sich grundlegend von anderen Elektroöfen. Anstatt externe Wärmequellen wie Lichtbögen oder glühende Elemente zu verwenden, verwandelt er das Metallwerkstück selbst durch das Prinzip der elektromagnetischen Induktion in die Wärmequelle.

Das Kernprinzip: Elektromagnetische Induktion

Der Prozess ist eine direkte Anwendung zweier grundlegender physikalischer Prinzipien: Faradaysches Induktionsgesetz und Joulesches Gesetz.

Die Spule und das Magnetfeld

Das System beginnt mit einer Spule, typischerweise aus hochleitfähigem Kupferrohr. Durch diese Spule wird ein präzise gesteuerter, hochfrequenter Wechselstrom (AC) geleitet.

Nach der elektromagnetischen Theorie erzeugt jeder elektrische Strom ein Magnetfeld. Da der Strom wechselt, erzeugt er ein Magnetfeld, das seine Polarität und Intensität schnell ändert.

Induzieren von Wirbelströmen

Wenn ein leitfähiges Material, wie Stahl oder Aluminium, in dieses wechselnde Magnetfeld gebracht wird, durchdringt das Feld das Metall.

Dieses wechselnde Magnetfeld induziert eigene elektrische Ströme, die im Metall wirbeln. Diese werden als Wirbelströme bezeichnet. Das Metallwerkstück wird im Wesentlichen zur Sekundärwicklung eines Transformators, wobei die Ofenspule die Primärwicklung ist.

Erwärmung durch Widerstand (Joulesches Gesetz)

Alle Metalle haben einen gewissen elektrischen Widerstand. Wenn die starken Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand und verlieren Energie.

Diese verlorene Energie wird direkt in Wärme umgewandelt. Dieses Phänomen wird Joulesche Erwärmung genannt. Da die Wirbelströme im Material erzeugt werden, wird die Wärme auch intern erzeugt, was zu einer extrem schnellen und effizienten Erwärmung führt.

Schlüsselkomponenten eines Induktionsofensystems

Ein Induktionsofen ist mehr als nur eine Spule; er ist ein präzise konstruiertes System, bei dem jede Komponente eine entscheidende Rolle spielt.

Die Stromversorgungseinheit

Dies ist das Gehirn und der Muskel des Ofens. Sie nimmt den standardmäßigen Netzstrom auf und wandelt ihn in den für die Induktion benötigten Hochfrequenz-Wechselstrom um. Sie besteht typischerweise aus einem Transformator, einem Wechselrichter zur Erzeugung der Hochfrequenz und einer Kondensatorbank zur Optimierung der Effizienz des Stromkreises.

Die Induktionsspule

Dies ist die Komponente, die das Magnetfeld erzeugt. Sie besteht fast immer aus hohlem Kupferrohr, damit Kühlwasser hindurchgeleitet werden kann. Ohne ständige Kühlung würde der hohe Strom, der durch die Spule fließt, diese schnell zum Schmelzen bringen.

Der Tiegel

Der Tiegel ist das feuerfest ausgekleidete Gefäß, das die Metallcharge aufnimmt. Er muss aus einem Material bestehen, das sowohl temperaturbeständig als auch elektrisch nichtleitend ist. Dies stellt sicher, dass nur die Metallcharge erhitzt wird, nicht der Behälter, der sie enthält.

Das Kühlsystem

Ein robustes Kühlsystem, in der Regel ein geschlossener Wasserkreislauf, ist unerlässlich. Es führt die immense Abwärme ab, die von der Stromversorgung und der Induktionsspule erzeugt wird, und verhindert so einen katastrophalen Ausfall der Ausrüstung.

Die Kompromisse verstehen: Induktion vs. andere Öfen

Um die Induktionserwärmung wirklich zu schätzen, ist es hilfreich, sie mit anderen gängigen Elektroofentechnologien zu vergleichen.

Induktion vs. Elektrolichtbogenöfen

Ein Elektrolichtbogenofen (EAF) schmilzt Metall mithilfe eines extrem hochspannigen elektrischen Lichtbogens, der von Graphit-Elektroden zur Metallcharge überspringt. Dies ist ein heftiger, intensiv heißer externer Prozess.

Induktionsöfen hingegen haben keine Elektroden und keinen Lichtbogen. Die Erwärmung ist intern, kontaktlos und weitaus kontrollierter, was zu einer saubereren Schmelze mit weniger Verunreinigungen führt.

Induktion vs. Widerstandsöfen

Ein Widerstandsofen funktioniert wie ein Küchenofen oder Toaster. Er verwendet Heizelemente aus Metall oder Keramik, die glühend heiß werden, wenn Strom durch sie fließt. Diese Wärme strahlt dann auf das Werkstück ab.

Dies ist eine indirekte Heizmethode, die langsamer und oft weniger energieeffizient ist als die Induktion, bei der die Wärme genau dort erzeugt wird, wo sie benötigt wird – im Inneren des Teils selbst.

Die Vorteile der Induktion

Die direkte, interne Heizmethode verleiht Induktionsöfen mehrere entscheidende Vorteile:

- Geschwindigkeit: Die Erwärmung ist außergewöhnlich schnell.

- Effizienz: Mehr Energie fließt in die Erwärmung des Metalls und weniger wird durch die Erwärmung der Ofenkammer verschwendet.

- Kontrolle: Die Leistung kann sofort angepasst werden, was eine sehr präzise Temperaturregelung ermöglicht.

- Sauberkeit: Es gibt keine Verbrennungsprodukte oder Elektrodenmaterialien, die das Metall verunreinigen könnten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren Prozessanforderungen an Geschwindigkeit, Reinheit und Maßstab ab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, sauberen und präzisen Schmelzen von Metallen liegt: Ein Induktionsofen ist die überlegene Wahl aufgrund seiner direkten internen Heizmethode.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen riesiger Mengen Rohschrott liegt: Ein Elektrolichtbogenofen ist in diesem Maßstab oft die dominantere und wirtschaftlichere Technologie.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder dem Glühen bei kontrollierten Temperaturen liegt: Ein herkömmlicher Widerstandsofen kann eine einfachere und kostengünstigere Option sein.

Das Verständnis des Kernprinzips der internen Erwärmung ist der Schlüssel zur Nutzung der einzigartigen Geschwindigkeit, Effizienz und Kontrolle, die die Induktionstechnologie bietet.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Elektrolichtbogenofen (EAF) | Widerstandsofen |

|---|---|---|---|

| Heizmethode | Intern (Wirbelströme) | Extern (Elektrischer Lichtbogen) | Extern (Strahlungswärme) |

| Geschwindigkeit | Sehr schnell | Schnell | Langsamer |

| Effizienz | Hoch | Mittel | Niedriger |

| Sauberkeit/Reinheit | Hoch (Kein Kontakt) | Niedriger (Elektrodenverunreinigung) | Hoch |

| Am besten geeignet für | Schnelles, präzises Schmelzen | Großmaßstäbliches Schrottschmelzen | Allgemeine Wärmebehandlung |

Bereit, die Geschwindigkeit, Präzision und Effizienz der Induktionserwärmung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für schnelle, saubere Schmelz- und Wärmebehandlungsprozesse entwickelt wurden. Unsere Lösungen helfen Ihnen, überragende Ergebnisse mit präziser Temperaturregelung und reduzierter Kontamination zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsofen die Fähigkeiten Ihres Labors verbessern kann. Lassen Sie uns Ihnen helfen, die perfekte Lösung für Ihre spezifischen Anforderungen zu finden.

Nehmen Sie jetzt Kontakt mit KINTEK auf!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen