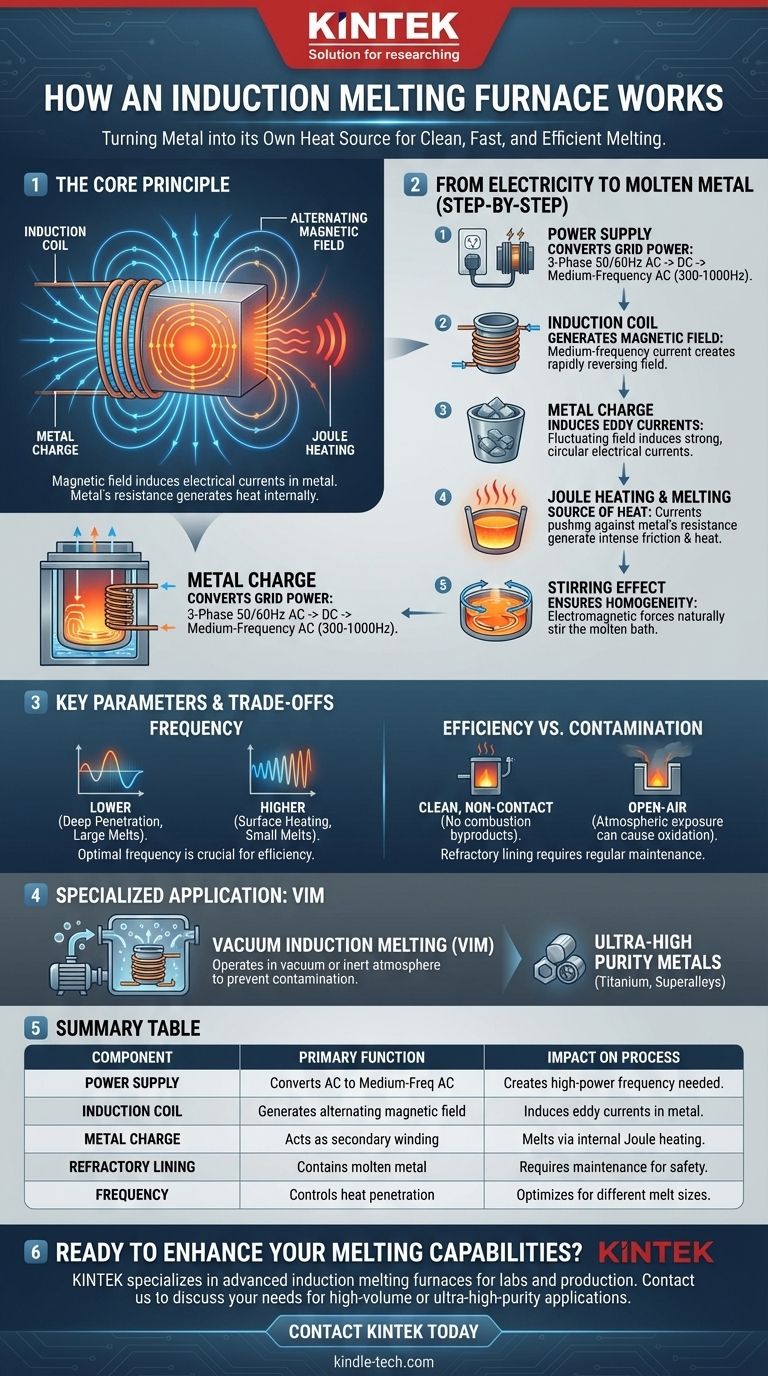

Im Wesentlichen funktioniert ein Induktionsschmelzofen, indem er das Metall selbst in eine Wärmequelle verwandelt. Er verwendet ein starkes, wechselndes Magnetfeld, um direkt im Metallschmelzgut starke elektrische Ströme zu induzieren. Der natürliche Widerstand des Metalls gegen diese „Wirbelströme“ erzeugt durch einen Prozess namens Joulesche Erwärmung intensive Hitze, wodurch das Material von innen heraus schmilzt, ohne dass ein direkter Kontakt mit einer externen Flamme oder einem Heizelement erforderlich ist.

Der grundlegende Vorteil des Induktionseinschmelzens ist seine direkte, berührungslose Erwärmungsmethode. Durch die Erzeugung von Wärme im Metall ist der Prozess im Vergleich zu herkömmlichen Methoden, die von außen heizen, bemerkenswert sauber, schnell und effizient.

Das Kernprinzip: Von Elektrizität zu geschmolzenem Metall

Der gesamte Prozess ist eine meisterhafte Energieumwandlung, die Netzstrom in die thermische Energie umwandelt, die zum Schmelzen selbst der robustesten Metalle erforderlich ist. Dies geschieht in einer präzisen, mehrstufigen Abfolge.

Die Stromversorgung: Umwandlung von Netzstrom

Der Prozess beginnt an der Stromversorgungseinheit. Dieses Gerät nimmt den standardmäßigen dreiphasigen Wechselstrom (AC) mit niedriger Frequenz (50/60 Hz) aus dem Stromnetz auf und wandelt ihn um.

Zuerst wird der Wechselstrom in Gleichstrom (DC) umgerichtet. Dann wandelt ein Wechselrichter den Gleichstrom wieder in einen einphasigen Wechselstrom mittlerer Frequenz um, typischerweise zwischen 300 Hz und 1000 Hz. Diese kontrollierte Hochfrequenz ist der Motor des gesamten Systems.

Die Induktionsspule: Erzeugung des Magnetfeldes

Dieser Wechselstrom mittlerer Frequenz wird zu einer großen, wassergekühlten Kupferspule geleitet, die den Tiegel mit dem Metall umschließt. Wenn der Strom durch die Spule fließt, erzeugt er ein starkes und sich schnell umkehrendes Magnetfeld, das durch den Tiegel und in das Metallschmelzgut eindringt.

Das Metallschmelzgut: Induzieren von Wirbelströmen

Basierend auf dem Prinzip der elektromagnetischen Induktion induziert dieses fluktuierende Magnetfeld starke, kreisförmige elektrische Ströme im leitfähigen Metall. Diese werden als Wirbelströme bezeichnet.

Im Wesentlichen wirkt die Induktionsspule als Primärwicklung eines Transformators, und das Metallschmelzgut wirkt als kurzgeschlossene Sekundärwicklung.

Joulesche Erwärmung: Die Wärmequelle

Die induzierten Wirbelströme fließen nicht durch einen perfekten Leiter. Das Metall besitzt seinen eigenen inhärenten elektrischen Widerstand. Wenn die Wirbelströme gegen diesen Widerstand arbeiten, erzeugen sie enorme Reibung und Hitze.

Dieses Phänomen, bekannt als Joulesche Erwärmung, ist das, was das Metall schmilzt. Da die Wärme intern erzeugt wird, ist der Prozess unglaublich schnell und effizient.

Der Rühreffekt: Gewährleistung der Homogenität

Ein einzigartiger Nebeneffekt der starken Wirbelströme ist eine elektromagnetische Rührwirkung im Schmelzbad. Diese natürliche Bewegung sorgt dafür, dass sich das geschmolzene Metall gründlich vermischt, was zu einer gleichmäßigen Temperatur und einer homogenen chemischen Zusammensetzung in der Endlegierung führt.

Verständnis der Kompromisse und Schlüsselparameter

Obwohl leistungsstark, ist das Induktionseinschmelzen keine Einheitslösung. Seine Wirksamkeit hängt von sorgfältig gesteuerten Parametern und dem Verständnis seiner inhärenten Kompromisse ab.

Die entscheidende Rolle der Frequenz

Die Frequenz der Stromversorgung ist eine entscheidende Variable. Niedrigere Frequenzen dringen tiefer in das Metallbad ein und eignen sich daher ideal zum Schmelzen großer Metallmengen.

Höhere Frequenzen konzentrieren den Heizeffekt näher an der Oberfläche des Einsatzmaterials. Dies ist effektiver für kleinere Schmelzen oder spezielle Anwendungen zur Oberflächenhärtung. Eine falsch abgestimmte Frequenz führt zu Ineffizienz.

Effizienz vs. Kontamination

Der Hauptvorteil der Induktion ist ihre saubere, berührungslose Natur. Im Gegensatz zu einem Lichtbogenofen oder einem gasbefeuernden Kupolofen gibt es keine Elektroden oder Verbrennungsprodukte, die die Schmelze verunreinigen könnten. Dies führt zu einem reineren Endprodukt.

Bei einem Ofen in offener Atmosphäre ist das geschmolzene Metall jedoch immer noch dem atmosphärischen Sauerstoff ausgesetzt, was zu Oxidation führen kann.

Die feuerfeste Auskleidung

Der Tiegel, der das geschmolzene Metall enthält, besteht aus einem feuerfesten Material, oft Quarzsand, das extremen Temperaturen standhält. Diese Auskleidung ist eine Verbrauchskomponente.

Sie erodiert mit der Zeit langsam aufgrund chemischer Reaktionen und der physikalischen Kraft des rührenden Metalls. Regelmäßige Inspektion und Reparatur sind kritische betriebliche Realitäten, um einen gefährlichen Metallausbruch zu verhindern.

Spezialisierte Anwendungen: Der Vakuuminduktionsofen

Um das Problem der atmosphärischen Kontamination zu lösen, kann die Kerntechnologie in ein versiegeltes Gefäß eingebaut werden, wodurch ein Vakuuminduktionsschmelzofen (VIM) entsteht.

Warum im Vakuum arbeiten?

Durch das Entfernen der Luft aus der Kammer findet der Schmelzprozess im Vakuum oder unter einer kontrollierten, inerten Atmosphäre (wie Argon) statt. Dies verhindert vollständig die Bildung von Oxiden und entfernt gelöste Gase aus der Schmelze.

Das Ergebnis: Ultrareine Metalle

VIM-Öfen sind unerlässlich für die Herstellung von Materialien, bei denen Reinheit oberste Priorität hat. Dazu gehören Nickelbasis-Superlegierungen für Strahltriebwerke, Spezialstähle, Präzisionslegierungen für die Elektronik und reaktive Metalle wie Titan für Luft- und Raumfahrt- sowie medizinische Anwendungen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Induktionsansatz hängt vollständig vom verarbeiteten Material und der gewünschten Qualität des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf dem Hochvolumenguss von Standardmetallen liegt (z. B. Stahl, Eisen, Aluminium): Ein Mittelfrequenz-Ofen in offener Atmosphäre bietet die beste Balance zwischen Geschwindigkeit, Effizienz und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Superlegierungen oder reaktiver Metalle liegt: Ein Vakuuminduktionsofen (VIM) ist unerlässlich, um Kontaminationen zu verhindern und eine präzise chemische Kontrolle zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Schmelzgeschwindigkeit und -effizienz liegt: Stimmen Sie die Frequenz und die Leistung des Netzteils sorgfältig auf die Größe und Art Ihres Metallschmelzguts ab, um eine optimale Energieübertragung zu gewährleisten.

Indem Sie das Prinzip der direkten internen Erwärmung verstehen, können Sie die Geschwindigkeit, Präzision und Reinheit der Induktionstechnologie effektiv nutzen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Hauptfunktion | Auswirkung auf den Schmelzprozess |

|---|---|---|

| Stromversorgung | Wandelt Netz-AC in Wechselstrom mittlerer Frequenz um | Erzeugt die für die Induktion erforderliche Hochfrequenz |

| Induktionsspule | Erzeugt ein starkes, wechselndes Magnetfeld | Induziert Wirbelströme im Metallschmelzgut |

| Metallschmelzgut | Wirkt als Sekundärwicklung und erzeugt interne Wärme | Schmilzt von innen nach außen durch Joulesche Erwärmung |

| Feuerfeste Auskleidung | Hält das geschmolzene Metall im Tiegel | Erfordert regelmäßige Wartung zur Gewährleistung der Sicherheit |

| Frequenzeinstellung | Steuert die Eindringtiefe der Wärme | Optimiert die Effizienz für verschiedene Schmelzgrößen und Metalle |

Sind Sie bereit, Ihre Metallschmelzfähigkeiten mit Präzision und Effizienz zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsschmelzöfen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – sei es für den Hochvolumenguss oder für Anwendungen mit ultrahoher Reinheit wie das Vakuuminduktionsschmelzen (VIM). Unsere Lösungen liefern saubere, schnelle und homogene Schmelzen und gewährleisten hervorragende Ergebnisse für Labore und Produktionsstätten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Schmelzprozess optimieren und Ihren Erfolg vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die beste Frequenz für die Induktionserwärmung? Passen Sie die Frequenz an Ihr Ziel der Erwärmungstiefe an

- Was bedeutet VAR-Stahl? Ein Leitfaden zum Vakuum-Lichtbogen-Umschmelzen für hochreinen Stahl

- Was ist das Funktionsprinzip eines Hochfrequenz-Induktionsschmelzofens? Schnelles, sauberes Schmelzen von Metall meistern

- Was ist die Hauptfunktion eines Vakuuminduktionsofens bei der Herstellung von siliziumhaltigem T91-Stahl?

- Was ist das Induktionsschmelzverfahren? Ein Leitfaden zum sauberen, effizienten Schmelzen von Metallen

- Wie kann ich den Stromverbrauch meines Induktionsofens senken? Energiekosten senken mit einem ganzheitlichen Ansatz

- Was ist der Nutzen der Induktionserwärmung? Ein Leitfaden für schnelle, präzise und saubere industrielle Erwärmung

- Welche Metalle können mit Induktion geschmolzen werden? Von Stahl bis Gold, entdecken Sie die Vielseitigkeit