Im Kern funktioniert isostatisches Pressen, indem eine Flüssigkeit verwendet wird, um einen gleichmäßigen, allseitigen Druck auf ein in einer flexiblen Form versiegeltes Pulver auszuüben. Diese Methode unterscheidet sich erheblich vom traditionellen Pressen, das Kraft nur aus einer oder zwei Richtungen anwendet. Durch das Umgeben der Form mit einem Druckmedium wird das Pulver aus jedem Winkel gleichmäßig verdichtet, was zu einem festen Teil mit äußerst konsistenten Eigenschaften führt.

Das entscheidende Merkmal des isostatischen Pressens ist die Verwendung von hydrostatischem Druck – gleiche Kraft, die auf alle Oberflächen ausgeübt wird. Dies eliminiert die Dichteunterschiede und inneren Spannungen, die bei Teilen auftreten, die mit gerichteter Kraft hergestellt wurden, und führt zu überlegenen Endkomponenten.

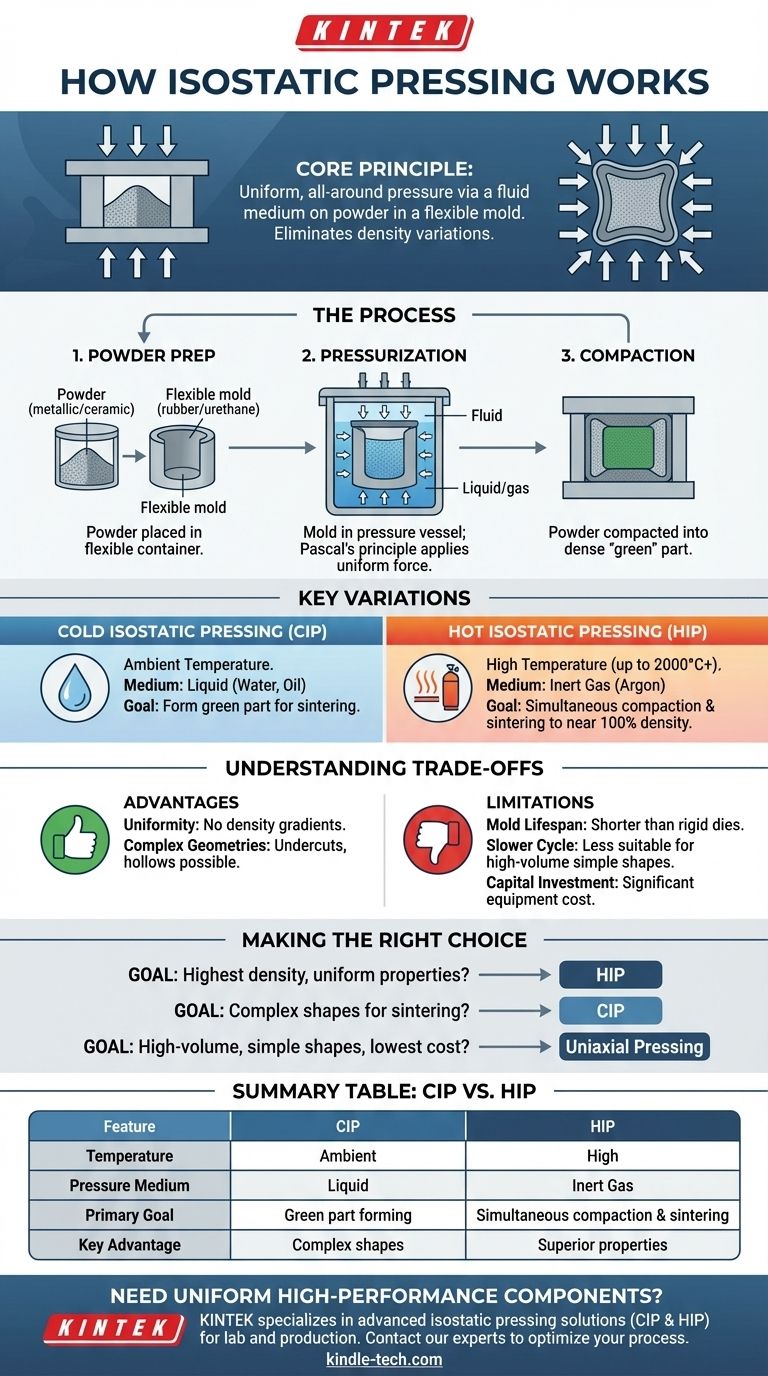

Das Grundprinzip: Druck aus allen Richtungen

Die traditionelle Fertigung beinhaltet oft das Eindrücken eines Stempels in ein Pulver, bekannt als uniaxiales Pressen. Isostatisches Pressen verzichtet auf diesen gerichteten Ansatz zugunsten eines ganzheitlicheren.

Die Rolle der flexiblen Form

Der Prozess beginnt damit, dass ein Pulver, typischerweise metallisch oder keramisch, in einen flexiblen Behälter oder eine Form gegeben wird. Diese Form besteht oft aus Gummi, Urethan oder PVC.

Dieser Behälter fungiert als Barriere, die das Pulver vom Druckmedium trennt, während er den Druck genau auf das Pulver im Inneren überträgt.

Anwendung von hydrostatischem Druck

Die versiegelte Form wird dann in einen Druckbehälter gelegt. Dieser Behälter wird mit einer Flüssigkeit, wie Wasser oder Öl, gefüllt.

Auf die Flüssigkeit wird Druck ausgeübt, der gemäß dem Pascalschen Prinzip diesen Druck gleichmäßig und einheitlich auf jeden Punkt der Oberfläche der flexiblen Form überträgt.

Der Verdichtungsprozess

Während die Form von allen Seiten zusammengedrückt wird, kollabiert sie nach innen und verdichtet das Pulver zu einer festen, dichten Masse, einem sogenannten „Grünteil“. Dieses Teil hat die Form der Form, ist aber noch zerbrechlich und erfordert weitere Verarbeitungsschritte wie das Sintern.

Wichtige Variationen des Prozesses

Während das Kernprinzip dasselbe bleibt, wird das isostatische Pressen für verschiedene Materialien und Ergebnisse angepasst, hauptsächlich durch die Steuerung der Temperatur.

Kaltisostatisches Pressen (CIP)

Dies ist der Standardprozess, der bei Umgebungstemperatur durchgeführt wird. Er wird verwendet, um das anfängliche Grünteil mit gleichmäßiger Dichte zu erzeugen, bevor es einer anschließenden Erhitzung (Sintern) unterzogen wird, um die Partikel miteinander zu verbinden.

Heißisostatisches Pressen (HIP)

Das Heißisostatische Pressen kombiniert immensen Druck mit hohen Temperaturen im Inneren des Behälters. Anstelle einer Flüssigkeit wird ein inertes Gas wie Argon als Druckmedium verwendet.

Die gleichzeitige Anwendung von Wärme und Druck ermöglicht sowohl die Verdichtung als auch das Sintern in einem einzigen Schritt. Dieser Prozess kann eine theoretische Dichte von nahezu 100 % erreichen, wodurch innere Hohlräume eliminiert und die mechanischen Eigenschaften des Materials drastisch verbessert werden.

Die Kompromisse verstehen

Isostatisches Pressen bietet erhebliche Vorteile, ist aber nicht die Lösung für jede Anwendung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Vorteile gegenüber dem uniaxialen Pressen

Der Hauptvorteil ist die Gleichmäßigkeit des Endteils. Da der Druck aus allen Richtungen ausgeübt wird, gibt es keine Dichtegradienten, was das Risiko von Verformungen oder Rissen während des abschließenden Sinterprozesses verringert.

Diese Methode ermöglicht auch die Herstellung von komplexeren Geometrien, einschließlich Teilen mit Hinterschneidungen oder Hohlräumen, die mit einem starren Stempel unmöglich zu formen wären.

Häufige Einschränkungen und Überlegungen

Die Werkzeuge, insbesondere die flexiblen Formen, haben eine kürzere Lebensdauer als die gehärteten Stahlstempel, die beim konventionellen Pressen verwendet werden.

Die Zykluszeit für das isostatische Pressen kann langsamer sein als bei Hochgeschwindigkeits-Mechanikpressen, wodurch es weniger für die extrem hochvolumige Produktion einfacher Formen geeignet ist.

Schließlich stellt die benötigte Ausrüstung, insbesondere für das Heißisostatische Pressen, eine erhebliche Kapitalinvestition dar.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Verdichtungsmethode hängt ausschließlich von den gewünschten Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit der höchstmöglichen Dichte und gleichmäßigen mechanischen Eigenschaften liegt: Heißisostatisches Pressen (HIP) ist die überlegene Wahl zur Eliminierung aller inneren Porosität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt, die nicht mit starren Stempeln hergestellt werden können: Kaltisostatisches Pressen (CIP) bietet die erforderliche geometrische Freiheit vor dem abschließenden Sintern.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung einfacher Formen zu geringsten Kosten liegt: Die traditionelle uniaxiale Stempelverdichtung ist wahrscheinlich die wirtschaftlichere und schnellere Methode.

Letztendlich ermöglicht das Verständnis, wie isostatisches Pressen den gleichmäßigen Druck nutzt, die Herstellung von Komponenten mit einem Qualitäts- und Komplexitätsgrad, den andere Methoden nicht erreichen können.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatisches Pressen (CIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Temperatur | Umgebungstemperatur (Raumtemperatur) | Hohe Temperatur (bis zu 2000°C+) |

| Druckmedium | Flüssigkeit (Wasser, Öl) | Inertes Gas (Argon) |

| Primäres Ziel | Bildung eines „Grünteils“ mit gleichmäßiger Dichte zum Sintern | Gleichzeitige Verdichtung und Sintern auf nahezu 100 % Dichte |

| Hauptvorteil | Fähigkeit zur Herstellung komplexer Formen | Überragende mechanische Eigenschaften, Eliminierung von Porosität |

Müssen Sie Hochleistungskomponenten mit gleichmäßiger Dichte herstellen?

KINTEK ist spezialisiert auf fortschrittliche isostatische Presslösungen für Ihre Labor- oder Produktionsanforderungen. Ob Sie mit fortschrittlichen Keramiken, Metallen oder Verbundwerkstoffen arbeiten, unsere Expertise im Kaltisostatischen Pressen (CIP) und Heißisostatischen Pressen (HIP) kann Ihnen helfen, überlegene Materialeigenschaften und komplexe Geometrien zu erzielen, die mit traditionellen Methoden unmöglich sind.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie unsere Laborausrüstung und Verbrauchsmaterialien Ihre Materialentwicklung und Fertigungsprozesse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Warum eine isostatische oder hochpräzise hydraulische Presse für Li/LLZO/Li-Batterien verwenden? Festkörpergrenzflächen meistern

- Welche Vorteile bietet eine Kaltisostatische Presse (CIP) für Festkörperbatterien? Überlegene Dichte & Gleichmäßigkeit

- Inwiefern verbessert das Kaltisostatische Pressen (CIP) die Leistung von LiFePO4-Batterien? Erhöhung von Dichte und Leitfähigkeit

- Welche Materialien werden für Kapseln im HIP-Verfahren verwendet? Optimierte Auswahlmöglichkeiten für Materialverdichtung

- Wofür wird eine isostatische Presse verwendet? Erzielung gleichmäßiger Dichte & Eliminierung von Defekten

- Was ist der kalte isostatische Pressprozess? Erstellen Sie gleichmäßige, hochintegrierte Teile

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was ist das isostatische Pressverfahren? Erreichen Sie gleichmäßige Dichte und überlegene Materialleistung