Im Wesentlichen ist das Glühen ein Wärmebehandlungsprozess, der Stahl grundlegend weicher, duktiler und einfacher zu bearbeiten macht. Durch das Erhitzen des Stahls auf eine bestimmte Temperatur und das anschließende sehr langsame Abkühlen verändert das Glühen die innere Mikrostruktur des Metalls, baut innere Spannungen ab und verfeinert seine Kornstruktur.

Der Hauptzweck des Glühens ist nicht die Herstellung eines endgültigen, hochfesten Produkts, sondern die Rücksetzung der Stahleigenschaften. Es bereitet das Material auf nachfolgende Fertigungsvorgänge wie Zerspanung oder Umformung vor, indem es so gleichmäßig und spannungsfrei wie möglich gemacht wird.

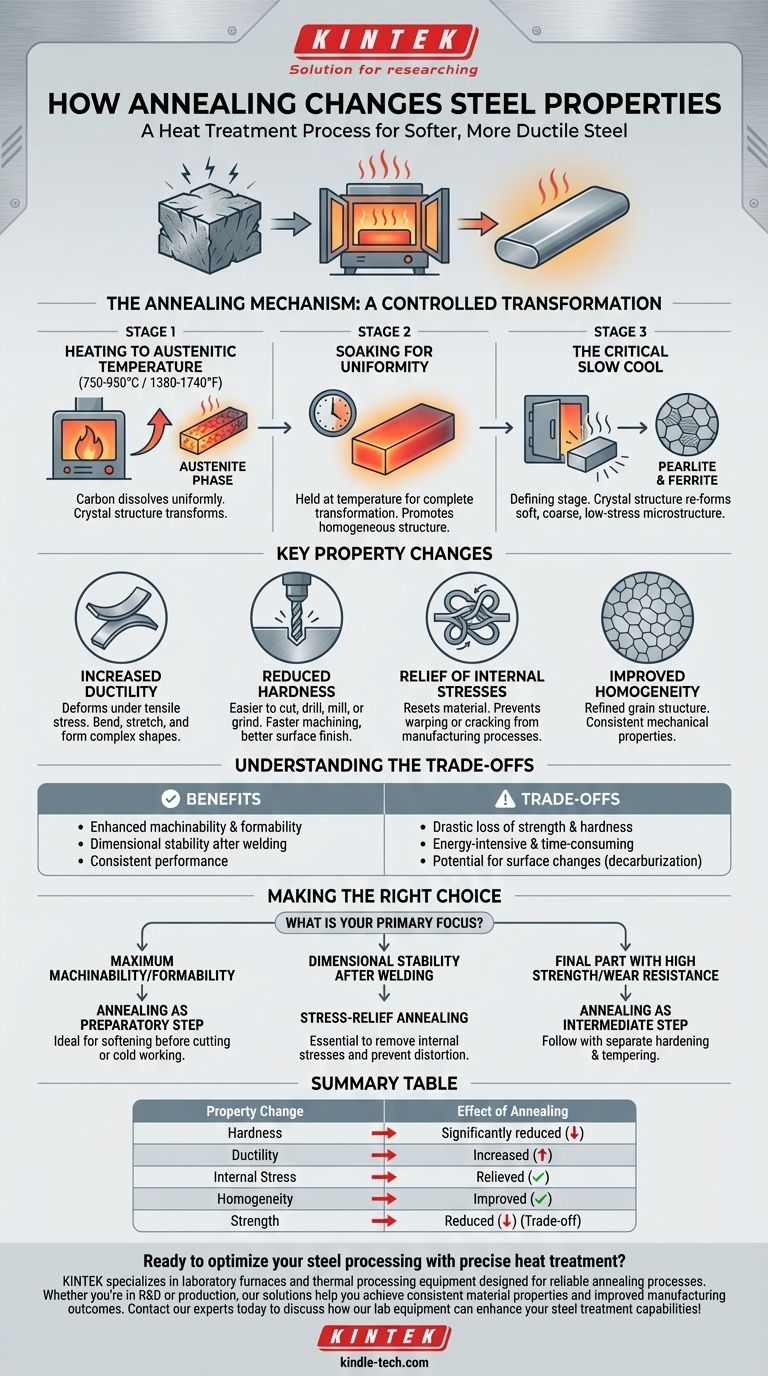

Der Glühmechanismus: Eine kontrollierte Umwandlung

Die Veränderungen der Stahleigenschaften sind ein direktes Ergebnis eines dreistufigen Prozesses, der seine innere Kristallstruktur, bekannt als Mikrostruktur, beeinflusst.

Stufe 1: Erhitzen auf Austenittemperatur

Der Prozess beginnt mit dem Erhitzen des Stahls über seine obere kritische Temperatur (typischerweise zwischen 750–950 °C, abhängig vom Kohlenstoffgehalt). Bei dieser Temperatur wandelt sich die Kristallstruktur des Stahls in eine Phase namens Austenit um, die es dem Kohlenstoff im Stahl ermöglicht, sich gleichmäßig aufzulösen.

Stufe 2: Halten zur Homogenisierung

Der Stahl wird dann für eine bestimmte Dauer „gehalten“ oder auf dieser hohen Temperatur gehalten. Dies stellt sicher, dass die Austenitumwandlung im gesamten Material des Bauteils abgeschlossen ist, was eine homogene Innenstruktur fördert.

Stufe 3: Das kritische langsame Abkühlen

Dies ist die definierende Phase des Glühprozesses. Der Stahl wird sehr langsam und kontrolliert abgekühlt, oft indem er einfach im ausgeschalteten Ofen belassen wird. Dieses langsame Abkühlen ermöglicht es der Kristallstruktur, sich zu einer weichen, groben Mikrostruktur, typischerweise Perlit und Ferrit, neu zu formieren. Diese neue Struktur weist sehr geringe innere Spannungen und Härte auf.

Wesentliche Eigenschaftsänderungen bei geglühtem Stahl

Durch die Verfeinerung der Mikrostruktur des Stahls führt das Glühen zu mehreren vorhersehbaren und sehr wünschenswerten Änderungen seiner mechanischen Eigenschaften.

Erhöhte Duktilität

Das Glühen erhöht die Fähigkeit des Stahls, sich unter Zugspannung zu verformen, erheblich. Das bedeutet, er kann gebogen, gedehnt oder in komplexe Formen gebracht werden, ohne zu brechen. Diese Eigenschaft ist entscheidend für Prozesse wie Stanzen und Tiefziehen.

Reduzierte Härte

Das Hauptergebnis des Glühens ist eine drastische Reduzierung der Härte. Dies macht den Stahl viel einfacher zu schneiden, zu bohren, zu fräsen oder zu schleifen. Das Ergebnis sind schnellere Bearbeitungszeiten, geringerer Werkzeugverschleiß und eine bessere Oberflächengüte.

Abbau innerer Spannungen

Fertigungsprozesse wie Gießen, Schweißen oder Kaltverformung (wie Biegen oder Walzen) führen erhebliche innere Spannungen in das Material ein. Das Glühen wirkt als „Reset“, baut diese Spannungen ab und verhindert potenzielle Probleme wie Verziehen oder Rissbildung im späteren Leben des Teils.

Verbesserte Homogenität

Der Prozess verfeinert die Kornstruktur und macht sie im gesamten Material gleichmäßiger. Dies gewährleistet, dass die mechanischen Eigenschaften über das gesamte Bauteil konsistent sind, was zu einer vorhersehbareren Leistung führt.

Die Abwägungen verstehen

Obwohl das Glühen sehr vorteilhaft ist, handelt es sich um eine strategische Entscheidung, die klare Kompromisse mit sich bringt. Es ist ein vorbereitender Schritt und in der Regel keine Endbehandlung für Teile, die eine hohe Leistung erfordern.

Drastischer Verlust der Festigkeit

Der größte Kompromiss ist der Verlust an Zugfestigkeit und Härte. Ein geglühtes Teil ist weich und nicht für Anwendungen geeignet, die eine hohe Verschleißfestigkeit oder die Fähigkeit erfordern, schwere Lasten ohne weitere Wärmebehandlung aufzunehmen.

Zeit- und Energiekosten

Das Vollglühen mit seinen langen Haltezeiten und der extrem langsamen Ofenabkühlung ist ein energieintensiver und zeitaufwändiger Prozess. Dies erhöht die Gesamtkosten und die Produktionszeit eines Bauteils.

Mögliche Oberflächenveränderungen

Wenn der Prozess nicht in einer kontrollierten Atmosphäre durchgeführt wird, können die hohen Temperaturen dazu führen, dass Kohlenstoff von der Stahloberfläche entweicht (Entkohlung), was zu einer weichen äußeren Haut führt, die unerwünscht sein kann.

Die richtige Wahl für Ihr Ziel treffen

Das Glühen sollte auf der Grundlage der spezifischen Anforderungen Ihres Herstellungsprozesses und der Endanwendung des Bauteils ausgewählt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Zerspanbarkeit oder Umformbarkeit liegt: Das Glühen ist der ideale vorbereitende Schritt, um den Stahl so weich und duktil wie möglich zu machen, bevor er geschnitten oder kaltverformt wird.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Dimensionsstabilität nach dem Schweißen liegt: Eine spezielle Art des Glühens, bekannt als Spannungsarmglühen, ist unerlässlich, um innere Spannungen zu entfernen und zukünftige Verformungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einem Endteil mit hoher Festigkeit und Verschleißfestigkeit liegt: Betrachten Sie das Glühen als Zwischenschritt. Es bereitet das Material für eine einfache Bearbeitung vor, wonach das fertige Teil einen separaten Härte- und Anlassprozess durchlaufen muss, um seine endgültigen gewünschten Eigenschaften zu erreichen.

Letztendlich bietet das Glühen die Kontrolle, die erforderlich ist, um Stahl zu einem vorhersehbaren und kooperativen Material für die Fertigung zu machen.

Zusammenfassungstabelle:

| Eigenschaftsänderung | Auswirkung des Glühens |

|---|---|

| Härte | Deutlich reduziert für einfachere Bearbeitung |

| Duktilität | Erhöht für bessere Umformbarkeit |

| Innere Spannung | Abgebaut, um Verziehen/Rissbildung zu verhindern |

| Homogenität | Verbessert für konsistente Eigenschaften |

| Festigkeit | Reduziert (Kompromiss für Zerspanbarkeit) |

Bereit, Ihre Stahlverarbeitung mit präziser Wärmebehandlung zu optimieren? KINTEK ist spezialisiert auf Laboröfen und thermische Verarbeitungsanlagen, die für zuverlässige Glühprozesse entwickelt wurden. Ob in der Forschung und Entwicklung oder in der Produktion, unsere Lösungen helfen Ihnen, konsistente Materialeigenschaften und verbesserte Fertigungsergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborausrüstung Ihre Stahlbehandlungskapazitäten erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle