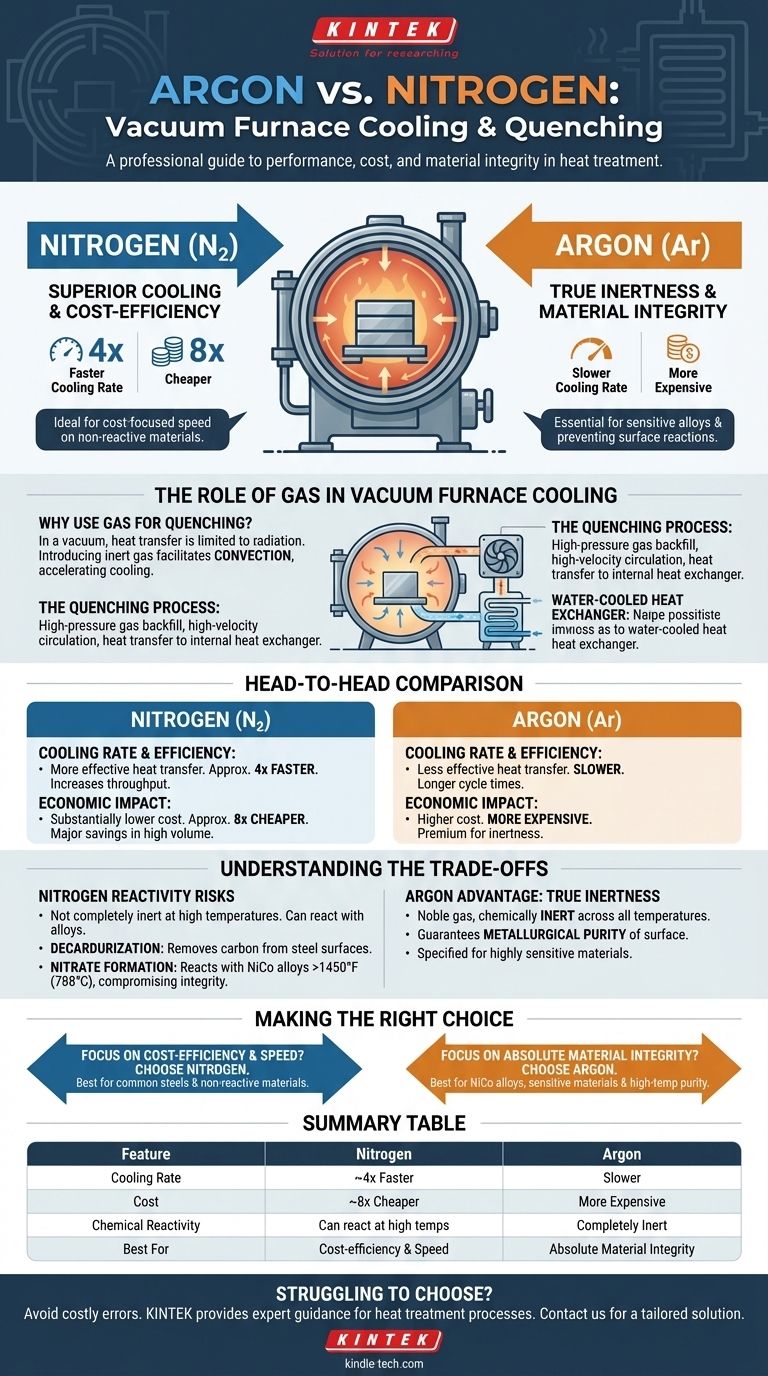

Im direkten Vergleich ist Stickstoff das überlegene Kühlgas für Vakuumöfen, sowohl hinsichtlich Leistung als auch Kosten. Es bietet eine Kühlrate, die etwa viermal schneller ist als die von Argon, und ist etwa achtmal günstiger, was es zur Standardwahl für eine Vielzahl von Anwendungen macht.

Die Entscheidung zwischen Stickstoff und Argon ist ein klassischer Ingenieur-Kompromiss. Während Stickstoff erhebliche Kosten- und Geschwindigkeitsvorteile bietet, liegt der Wert von Argon in seiner vollständigen chemischen Inertheit, die unerlässlich ist, um unerwünschte Oberflächenreaktionen mit empfindlichen Materialien bei hohen Temperaturen zu verhindern.

Die Rolle von Gas bei der Vakuumofenkühlung

Warum Gas zum Abschrecken verwenden?

Im Vakuum ist die Wärmeübertragung hauptsächlich auf Strahlung beschränkt. Um ein Werkstück schnell abzukühlen – ein Prozess, der als Abschrecken bekannt ist – wird ein Inertgas wieder in die Heizzone eingeführt.

Dieses Gas erleichtert die Konvektion und beschleunigt die Wärmeübertragung vom Werkstück zu den Kühlsystemen des Ofens, wie z. B. wassergekühlten Wärmetauschern, dramatisch.

Der Abschreckprozess

Der Prozess beinhaltet das Rückfüllen der beheizten Ofenkammer mit Hochdruckgas. Ein leistungsstarker Ventilator zirkuliert dann dieses Gas und erzeugt einen Hochgeschwindigkeitsstrom, der die Wärme von den Teilen weg und zum internen Wärmetauscher leitet, der die Wärme dann aus dem Ofen abführt.

Ein direkter Vergleich: Stickstoff vs. Argon

Kühlrate und Effizienz

Die physikalischen Eigenschaften von Stickstoff ermöglichen es ihm, Wärme unter typischen Ofenbedingungen effektiver zu übertragen als Argon. Dies führt zu einer Kühlrate, die ungefähr viermal schneller ist.

Für Prozesse, bei denen die Zykluszeit ein kritischer Faktor ist, kann das schnellere Abschrecken durch Stickstoff den Durchsatz erheblich steigern.

Wirtschaftliche Auswirkungen

Der Kostenunterschied ist erheblich. Stickstoff ist etwa achtmal günstiger als Argon, ein Faktor, der in Produktionsumgebungen nicht übersehen werden darf.

Bei Hochvolumen-Wärmebehandlungsvorgängen können die kumulativen Einsparungen durch die Verwendung von Stickstoff einen großen Einfluss auf das Endergebnis haben.

Die Kompromisse verstehen: Wann Argon wählen?

Das Risiko der Stickstoffreaktivität

Der Hauptnachteil von Stickstoff ist, dass er bei den hohen Temperaturen, die in vielen Wärmebehandlungsprozessen auftreten, nicht vollständig inert ist. Er kann mit bestimmten Elementen in den zu behandelnden Legierungen reagieren.

Diese chemische Reaktivität ist der wichtigste Faktor, der bei der Wahl zwischen den beiden Gasen zu berücksichtigen ist.

Auswirkungen auf Stähle

Bei einigen Stählen kann Stickstoff eine leichte Entkohlung bewirken. Das bedeutet, er kann mit dem Kohlenstoff an der Oberfläche des Teils reagieren und diesen entfernen, was potenziell seine endgültigen mechanischen Eigenschaften verändern kann.

Auswirkungen auf Nickel-Kobalt (NiCo)-Legierungen

Bei Temperaturen über 788 °C (1450 °F) kann Stickstoff mit der Oberfläche von NiCo-Legierungen reagieren und Nitrate bilden. Dies ist oft unerwünscht und kann die Integrität und Leistung der Endkomponente beeinträchtigen, insbesondere bei kritischen Anwendungen in der Luft- und Raumfahrt oder Medizin.

Argons Hauptvorteil: Echte Inertheit

Argon ist ein Edelgas, was bedeutet, dass es über den gesamten Temperaturbereich eines Vakuumofens chemisch inert ist. Es reagiert nicht mit dem Werkstück, unabhängig vom Material oder der Temperatur.

Diese absolute Inertheit garantiert die metallurgische Reinheit der Teileeberfläche, weshalb es für hochsensible oder reaktive Materialien spezifiziert wird.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Geschwindigkeit liegt: Stickstoff ist die klare Wahl für die Behandlung gängiger Stähle und anderer Materialien, die in Ihrem Prozessfenster nicht anfällig für Stickstoffreaktionen sind.

- Wenn Ihr Hauptaugenmerk auf absoluter Materialintegrität liegt: Argon ist die einzige Option bei der Behandlung reaktiver Materialien wie NiCo-Legierungen oder bestimmter kohlenstoffreicher Stähle bei erhöhten Temperaturen, wo die Oberflächenreinheit nicht beeinträchtigt werden darf.

Letztendlich hängt die richtige Gaswahl vollständig davon ab, die überzeugenden wirtschaftlichen Vorteile von Stickstoff gegen die kritische Inertheit abzuwägen, die Ihr spezifisches Material erfordert.

Zusammenfassungstabelle:

| Merkmal | Stickstoff | Argon |

|---|---|---|

| Kühlrate | ~4x Schneller | Langsamer |

| Kosten | ~8x Günstiger | Teurer |

| Chemische Reaktivität | Kann bei hohen Temperaturen mit einigen Legierungen reagieren | Vollständig inert |

| Am besten für | Kosteneffizienz & Geschwindigkeit bei nicht-reaktiven Materialien | Absolute Materialintegrität & empfindliche Legierungen |

Haben Sie Schwierigkeiten, das richtige Abschreckgas für Ihren Vakuumofenprozess zu wählen? Die falsche Wahl kann zu kostspieliger Nacharbeit, Ausschuss oder beeinträchtigten Materialeigenschaften führen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit fachkundiger Beratung zu Wärmebehandlungsprozessen. Unser Team kann Ihnen helfen, Ihre spezifischen Materialien und Anwendungen zu analysieren, um das optimale Gas zur Maximierung des Durchsatzes oder zur Gewährleistung einer makellosen Oberflächenintegrität zu bestimmen.

Stellen Sie sicher, dass Ihre nächste Wärmebehandlung ein Erfolg wird. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und eine maßgeschneiderte Lösung von KINTEK zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung