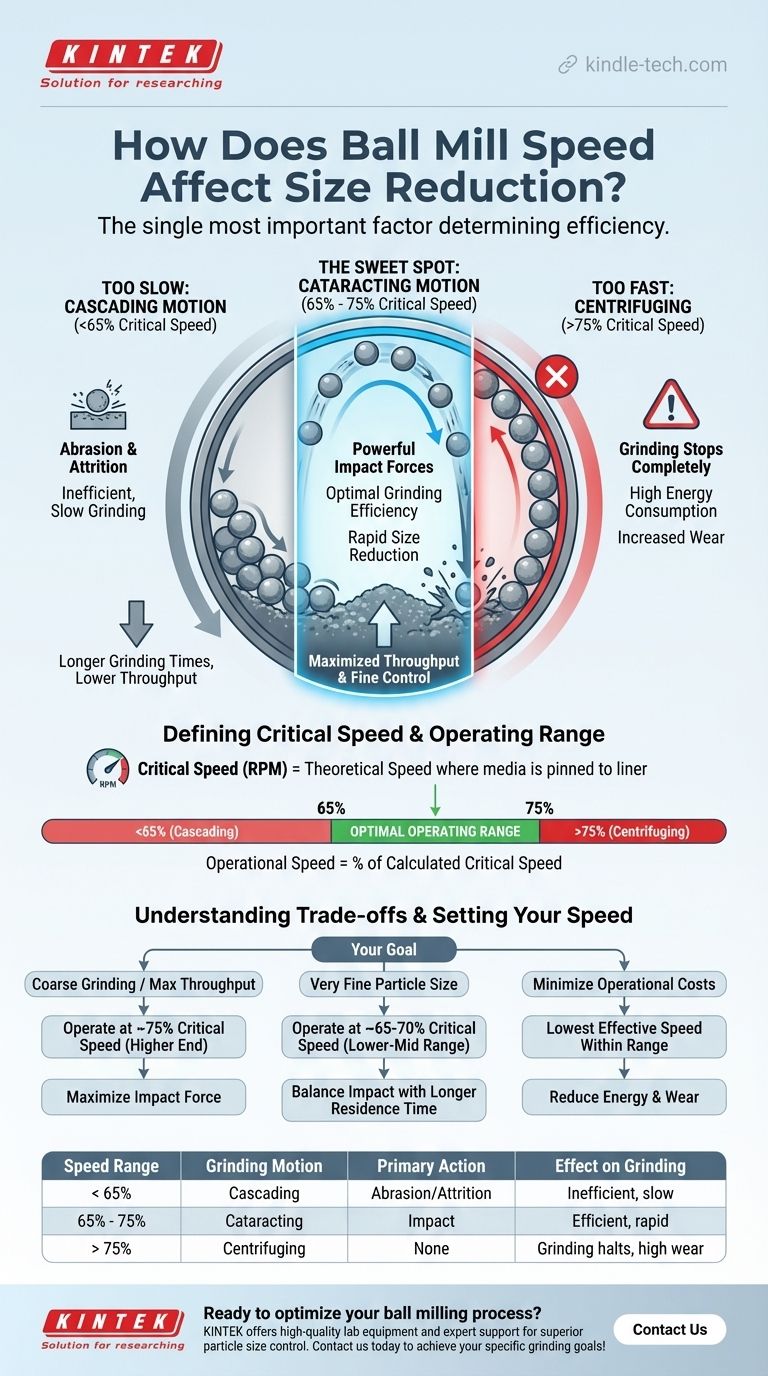

Die Drehzahl einer Kugelmühle bestimmt direkt die Art und Intensität des Mahlvorgangs, was der wichtigste Faktor für die Effizienz der Partikelgrößenreduzierung ist. Es gibt ein präzises Betriebsfenster; ein zu langsamer Betrieb führt zu ineffizientem Mahlen, während ein zu schneller Betrieb kontraproduktiv ist und den Zerkleinerungsprozess vollständig stoppen kann.

Das Kernprinzip ist, dass optimales Mahlen stattfindet, wenn die Rotationsgeschwindigkeit der Mühle eine "kaskadierende" Bewegung erzeugt, bei der das Mahlmedium hoch an der Mühlenwand angehoben wird und dann auf das Material herabfällt. Diese Bewegung liefert die Aufprallenergie, die für eine effektive und effiziente Zerkleinerung notwendig ist.

Die Physik des Kugelmühlenmahlens

Um das Ergebnis Ihres Mahlprozesses zu steuern, müssen Sie zunächst die drei verschiedenen Bewegungsmodi verstehen, die im Inneren der Mühle auftreten und jeweils durch ihre Rotationsgeschwindigkeit bestimmt werden.

Kaskadierende Bewegung (zu langsam)

Bei niedrigen Drehzahlen fallen die Mahlkörper (die Kugeln) einfach übereinander und gleiten an der Oberfläche der Materialmasse herunter.

Diese Bewegung, bekannt als Kaskadierung, führt zu einer Größenreduzierung hauptsächlich durch Abrieb oder Verschleiß. Es handelt sich um eine reibende und abnutzende Wirkung, die für das Zerkleinern größerer, härterer Partikel nicht effektiv ist.

Kataraktierende Bewegung (Der Sweet Spot)

Mit zunehmender Geschwindigkeit wird das Medium weiter die Wand der rotierenden Mühle hinaufgetragen. Es erreicht einen Punkt, an dem es sich von der Wand löst und quer durch den Mühlendurchmesser geschleudert wird.

Dies ist Kataraktierung. Das Medium prallt auf das darunterliegende Material und erzeugt die starken Aufprallkräfte, die für den schnellen und effizienten Bruch von Partikeln unerlässlich sind. Dies ist der ideale Zustand für die meisten Mahloperationen.

Zentrifugieren (zu schnell)

Wenn die Mühle zu schnell rotiert, überwindet die Zentrifugalkraft die Schwerkraft. Das Mahlmedium wird an die Innenwand der Mühle gedrückt.

In diesem Zustand gibt es kein Herabfallen, keinen Aufprall und nur sehr wenig relative Bewegung. Das Mahlen stoppt fast vollständig, während der Energieverbrauch und der Verschleiß der Mühlenverkleidung dramatisch ansteigen.

Definition der "kritischen Drehzahl"

Das Konzept der "kritischen Drehzahl" ist die theoretische und praktische Grundlage für die Einstellung der Betriebsparameter Ihrer Mühle.

Was ist die kritische Drehzahl?

Die kritische Drehzahl ist die theoretische Rotationsgeschwindigkeit (in U/min), bei der die äußerste Schicht des Mahlmediums durch die Zentrifugalkraft an der Mühlenverkleidung gehalten würde.

Es ist ein berechneter Wert, der auf dem Innendurchmesser der Mühle basiert und als Referenzpunkt, nicht als tatsächliche Betriebsgeschwindigkeit, verwendet wird.

Die Betriebsgeschwindigkeitsformel

In der Praxis wird die Betriebsgeschwindigkeit einer Kugelmühle immer als Prozentsatz ihrer berechneten kritischen Drehzahl ausgedrückt.

Dies ermöglicht eine standardisierte Art, Mühlenoperationen zu diskutieren und zu vergleichen, unabhängig von ihrer physischen Größe.

Der optimale Betriebsbereich

Für die überwiegende Mehrheit der Anwendungen erfolgt das effizienteste Mahlen, wenn die Mühle zwischen 65 % und 75 % ihrer kritischen Drehzahl betrieben wird.

Dieser Bereich gewährleistet eine starke kataraktierende Bewegung, die die Aufprallenergie maximiert und gleichzeitig verhindert, dass das Medium zentrifugiert.

Die Kompromisse verstehen

Die Wahl einer Drehzahl, selbst innerhalb des optimalen Bereichs, beinhaltet das Abwägen konkurrierender Prioritäten wie Durchsatz, Endpartikelgröße und Betriebskosten.

Die Kosten eines zu langsamen Betriebs

Ein Betrieb unterhalb des optimalen Bereichs (<65 % der kritischen Drehzahl) führt zu einer überwiegend kaskadierenden Bewegung. Dies führt zu längeren Mahlzeiten, geringerem Durchsatz und Ineffizienz, insbesondere bei gröberen Ausgangsmaterialien.

Die Gefahr eines zu schnellen Betriebs

Ein Betrieb oberhalb des optimalen Bereichs (>75 % der kritischen Drehzahl) drückt das Medium näher an die Mühlenverkleidung. Dies erhöht den Verschleiß sowohl des Mediums als auch der Auskleidungen, verbraucht mehr Strom und erhöht das Risiko des Zentrifugierens, was die Produktion zum Erliegen bringen würde.

Geschwindigkeit ist nicht alles: Andere Schlüsselvariablen

Obwohl die Geschwindigkeit von größter Bedeutung ist, wirkt sie im Zusammenspiel mit anderen Faktoren, die das Endprodukt beeinflussen.

Die Rolle des Mahlmediums

Auch die Größe Ihres Mahlmediums ist entscheidend. Um wirksam zu sein, muss das Medium wesentlich größer sein als die größten Materialstücke, die Sie mahlen möchten.

Darüber hinaus gilt: Je kleiner die Mahlmediumpartikel, desto kleiner wird die endgültige Partikelgröße des Produkts sein, da Sie die Anzahl der Aufprallpunkte erhöhen und einen feineren Abrieb fördern.

Mühlenfüllung (Füllvolumen)

Das vom Mahlmedium eingenommene Volumen der Mühle (typischerweise 30-45 %) beeinflusst ebenfalls die Leistung. Zu wenig Medium reduziert die Anzahl der Aufpralle, während zu viel die kataraktierende Bewegung dämpfen und die Effizienz beeinträchtigen kann.

So stellen Sie die richtige Geschwindigkeit für Ihr Ziel ein

Nutzen Sie die Prinzipien der kritischen Drehzahl, um den Betrieb der Mühle an Ihr spezifisches Produktionsziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf Grobmahlung oder Maximierung des Durchsatzes liegt: Betreiben Sie die Mühle am oberen Ende des optimalen Bereichs (~75 % der kritischen Drehzahl), um maximale Aufprallkraft zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer sehr feinen Partikelgröße liegt: Betreiben Sie die Mühle im unteren bis mittleren optimalen Bereich (~65-70 % der kritischen Drehzahl), um den Aufprall mit einer längeren Verweilzeit auszugleichen, was eine feinere Mahlung fördert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Finden Sie die niedrigste Drehzahl innerhalb des optimalen Bereichs, die Ihre Produktionsziele erfüllt, um den Energieverbrauch und den Verschleiß von Auskleidungen und Medien zu reduzieren.

Letztendlich geht es bei der Steuerung der Kugelmühlendrehzahl darum, die Physik des Aufpralls präzise zu steuern, um die gewünschte Partikelgröße mit maximaler Effizienz zu erreichen.

Zusammenfassungstabelle:

| Drehzahlbereich (% der kritischen Drehzahl) | Mahlbewegung | Primäre Wirkung | Auswirkung auf das Mahlen |

|---|---|---|---|

| < 65% | Kaskadierend | Abrieb/Verschleiß | Ineffizient, langsam, schlecht für grobe Partikel |

| 65% - 75% (Optimal) | Kataraktierend | Aufprall | Effiziente, schnelle Zerkleinerung |

| > 75% | Zentrifugierend | Keine | Mahlvorgang stoppt, hoher Verschleiß & Energieverbrauch |

Bereit, Ihren Kugelmühlenprozess für überlegene Partikelgrößenkontrolle und Effizienz zu optimieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge und den fachkundigen Support, den Ihr Labor benötigt. Ob Sie skalieren oder Ihre Mahlparameter verfeinern, unsere Lösungen sind darauf ausgelegt, Ihre Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihre spezifischen Mahlziele zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Wie hoch ist die Energieeffizienz einer Kugelmühle? Die schockierende Wahrheit über Energieverschwendung beim Mahlen

- Was ist die technische Bedeutung der Verwendung von Edelstahl-Mahlkugeln? Optimierung der Ergebnisse der mechanischen Legierung

- Was sind die wichtigsten Überlegungen bei der Auswahl einer Wolframkarbid-Kugelmahlanlage? Optimieren Sie Ihre geochemische Analyse

- Welche Mühle ist besser: Stabmühle oder Kugelmühle? Wählen Sie die richtige Mühle für Ihr Partikelgrößenziel

- Was ist die Hauptfunktion einer Leichtkugel-Mühle bei der Herstellung von TiC10/Cu-Al2O3? Homogene Pulversynthese erreichen

- Was ist der Zweck des sekundären Kugelmühlenprozesses? Hochleistungsfähige Na3FePO4CO3-Kathoden entwickeln

- Welche Rolle spielt eine Planetenkugelmühle bei FeCrAlY-Al2O3-Nanokeramiken? Perfekte mechanische Legierung erzielen

- Welche Rolle spielt eine Planeten-Hochenergie-Kugelmühle bei der Herstellung von LLZTO-Pulver? Erschließen Sie Submikron-Effizienz