In einem Vakuum wird Wärme ausschließlich durch einen Prozess namens Wärmestrahlung übertragen. Im Gegensatz zur Leitung oder Konvektion, die ein physikalisches Medium aus Atomen oder Molekülen zur Energieübertragung benötigen, bewegt die Strahlung Wärme in Form elektromagnetischer Wellen. Dies ist dasselbe Grundprinzip, das es der Energie der Sonne ermöglicht, durch das Vakuum des Weltraums zur Erde zu gelangen.

Ein Vakuum stoppt die Wärmeübertragung nicht; es ändert die Regeln grundlegend. Durch die Beseitigung der Wärmeübertragung durch physischen Kontakt (Leitung) und Fluidbewegung (Konvektion) wird der gesamte Energieaustausch gezwungen, durch Wärmestrahlung zu erfolgen, was tiefgreifende Auswirkungen auf industrielle Prozesse hat.

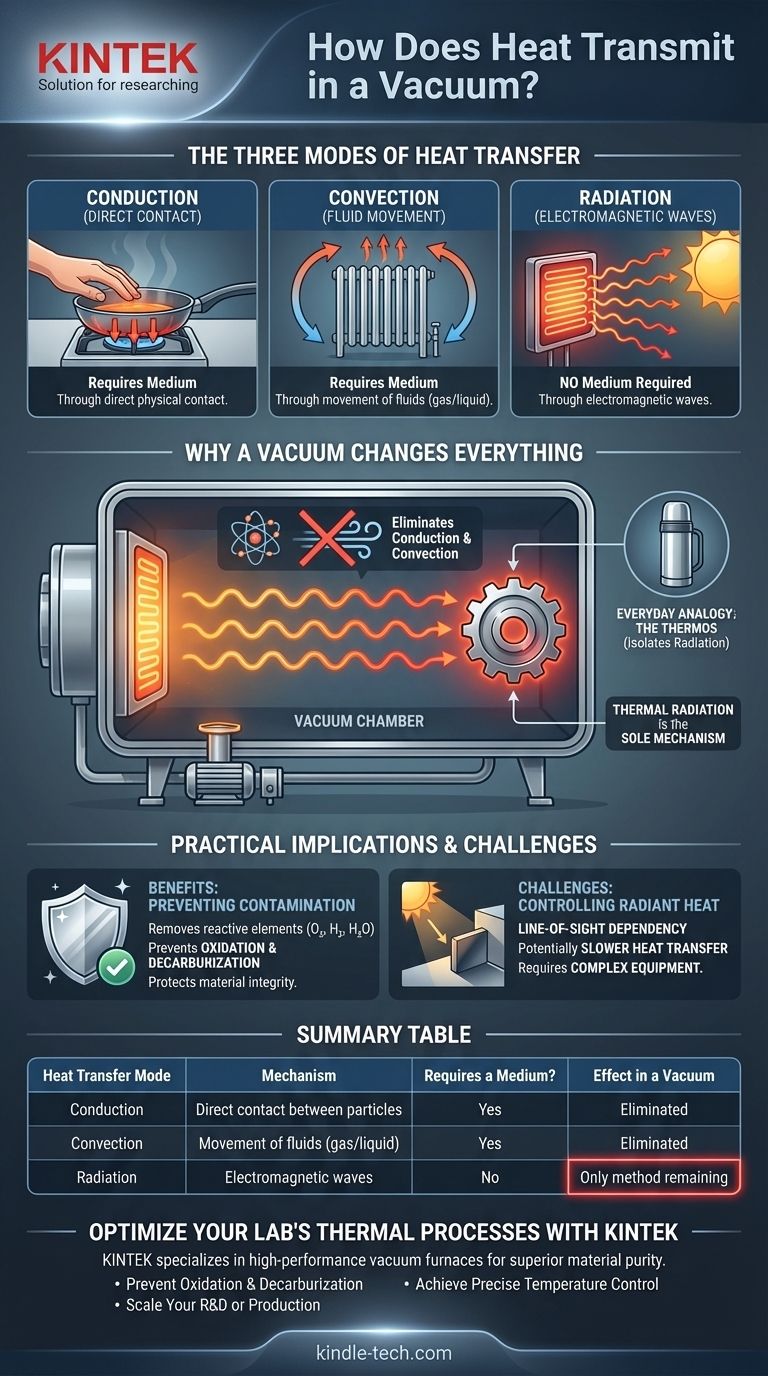

Die drei Arten der Wärmeübertragung

Um zu verstehen, warum ein Vakuum einzigartig ist, müssen wir zunächst die drei Arten erkennen, wie Wärme von einem Ort zum anderen gelangen kann.

Leitung (Konduktion): Wärme durch direkten Kontakt

Die Leitung ist die Übertragung von Wärme durch direkten physischen Kontakt. Wenn Sie eine heiße Pfanne berühren, bewegt sich die Energie direkt von den Metallatomen in die Atome Ihrer Hand. Dieser Prozess erfordert ein Medium; er kann in einem echten Vakuum nicht stattfinden.

Konvektion: Wärme durch Fluidbewegung

Die Konvektion überträgt Wärme durch die Bewegung von Fluiden (Flüssigkeiten oder Gasen). Ein Ofen, der einen Raum heizt, ist ein klassisches Beispiel: Luft wird erwärmt, wird weniger dicht, steigt auf und wird durch kühlere, dichtere Luft ersetzt, wodurch ein zirkulierender Strom entsteht, der die Wärme verteilt. Auch dies erfordert ein Medium.

Strahlung: Wärme durch elektromagnetische Wellen

Wärmestrahlung ist die Übertragung von Energie durch elektromagnetische Wellen, hauptsächlich im Infrarotbereich. Jedes Objekt mit einer Temperatur über dem absoluten Nullpunkt emittiert Wärmestrahlung. Dieser Prozess benötigt kein Medium und kann sich durch das Vakuum des Weltraums bewegen.

Warum ein Vakuum alles verändert

Durch das Entfernen von Luft und anderen Gasen verändert ein Vakuum die Umgebung für die Wärmeübertragung grundlegend.

Beseitigung von Leitung und Konvektion

Der Haupteffekt der Erzeugung eines Vakuums ist die Entfernung der für Leitung und Konvektion benötigten Partikel. Bei sehr wenigen vorhandenen Molekülen gibt es kein effektives Medium, um Wärme durch physischen Kontakt oder Fluidströmungen zu übertragen.

Isolierung der Wärmestrahlung

Dies lässt die Wärmestrahlung als den einzigen Mechanismus für die Wärmeübertragung übrig. In einem Vakuumofen beispielsweise bewegt sich die Wärme von einem heißen Heizelement zu einem kühleren Metallteil nur deshalb, weil das Element Energie abstrahlt und das Teil sie absorbiert.

Eine alltägliche Analogie: Die Thermoskanne

Eine Thermoskanne (oder Vakuumflasche) ist ein perfektes Beispiel aus der realen Welt. Sie hat eine Innen- und eine Außenwand, die durch ein Vakuum getrennt sind. Das Vakuum stoppt die Wärmeübertragung durch Leitung und Konvektion. Die glänzende, reflektierende Beschichtung der Innenwand minimiert die Wärmeübertragung durch Strahlung, indem sie sie zurück in die Flüssigkeit reflektiert.

Praktische Auswirkungen: Vakuumwärmebehandlung

Die einzigartigen Eigenschaften der Wärmeübertragung in einem Vakuum sind nicht nur eine wissenschaftliche Kuriosität; sie sind für die Hightech-Fertigung unerlässlich.

Der Kernvorteil: Verhinderung von Kontamination

Viele industrielle Prozesse, wie das Glühen oder Löten von Spezialmetallen, werden im Vakuum durchgeführt. Der Hauptgrund ist der Schutz der Materialoberfläche.

Durch das Entfernen von Luft eliminieren Sie reaktive Elemente wie Sauerstoff, Wasserstoff und Wasserdampf. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation (Rost) oder Entkohlung (Verlust von Kohlenstoff aus Stahl), die die Eigenschaften des Metalls beeinträchtigen und eine schwache Oberflächen-"Haut" erzeugen können.

Die Herausforderung: Steuerung der Strahlungswärme

Da Strahlung die einzige Methode der Wärmeübertragung ist, hängt der gesamte Prozess von deren effektivem Management ab. Ingenieure müssen Heizelemente auswählen, die bei der Zieltemperatur effizient Energie abstrahlen.

Die Oberflächenbeschaffenheit, Farbe und chemischen Eigenschaften des Materials werden ebenfalls entscheidend, da sie bestimmen, wie gut es die abgestrahlte Energie absorbiert.

Verständnis der Kompromisse

Obwohl der Betrieb im Vakuum leistungsstark ist, birgt er einzigartige Herausforderungen.

Sichtlinienabhängigkeit

Strahlungswärme bewegt sich in geraden Linien, genau wie Licht. Wenn sich ein Teil einer Komponente im "Schatten" eines anderen befindet, erwärmt es sich nicht mit der gleichen Geschwindigkeit. Dies erfordert eine sorgfältige Positionierung der Teile relativ zu den Heizelementen, um eine gleichmäßige Erwärmung zu gewährleisten.

Potenziell langsamere Wärmeübertragung

Obwohl die Strahlung bei hohen Temperaturen sehr effektiv ist, kann sie bei niedrigeren Temperaturen weniger effizient sein als die erzwungene Konvektion. Dies kann im Vergleich zu Prozessen in atmosphärischen Öfen manchmal zu längeren Erwärmungs- und Abkühlzyklen führen.

Komplexität der Ausrüstung

Vakuumöfen sind von Natur aus komplexer und teurer als ihre atmosphärischen Gegenstücke. Sie erfordern robuste Pumpsysteme, abgedichtete Kammern und hochentwickelte Steuerungen, um die Vakuumumgebung aufrechtzuerhalten.

Wie Sie dies auf Ihren Prozess anwenden

Ihr Ansatz sollte durch das Hauptziel Ihres thermischen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und Materialintegrität liegt: Ein Vakuum ist die überlegene Wahl, da es den ultimativen Schutz vor atmosphärischer Kontamination bietet.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Erwärmung komplexer Formen liegt: Sie müssen das Ofendesign und die Teileanordnung priorisieren, um die Sichtlinienbeschränkungen der Wärmestrahlung zu mildern.

- Wenn Ihr Hauptaugenmerk auf Kosten und hohem Durchsatz liegt: Bewerten Sie sorgfältig, ob die Materialvorteile der Vakuumverarbeitung die höheren Kosten der Ausrüstung und die möglicherweise längeren Zykluszeiten rechtfertigen.

Zu verstehen, dass ein Vakuum die Wärmestrahlung isoliert, ist der Schlüssel zur Beherrschung der Hochleistungsmaterialverarbeitung.

Zusammenfassungstabelle:

| Wärmeübertragungsart | Mechanismus | Erfordert ein Medium? | Auswirkung im Vakuum |

|---|---|---|---|

| Leitung | Direkter Kontakt zwischen Partikeln | Ja | Beseitigt |

| Konvektion | Bewegung von Fluiden (Gas/Flüssigkeit) | Ja | Beseitigt |

| Strahlung | Elektromagnetische Wellen (z. B. Infrarot) | Nein | Einziger verbleibender Mechanismus |

Optimieren Sie die thermischen Prozesse Ihres Labors mit KINTEK

Das Verständnis der Wärmeübertragung im Vakuum ist entscheidend für die Erzielung kontaminationsfreier Ergebnisse bei Anwendungen wie Glühen, Löten und Wärmebehandlung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumöfen, die darauf ausgelegt sind, die Wärmestrahlung für überlegene Materialreinheit und -integrität zu nutzen.

Wir helfen Ihnen:

- Oxidation & Entkohlung verhindern: Unsere Vakuumlösungen eliminieren reaktive Gase und schützen empfindliche Materialien.

- Präzise Temperaturkontrolle erreichen: Entwickelt für effizientes Management der Strahlungswärme.

- Ihre F&E oder Produktion skalieren: Von Tischgeräten bis hin zu Industriesystemen haben wir die richtige Ausrüstung für Ihre Bedürfnisse.

Sind Sie bereit, Ihren Prozess mit zuverlässiger Vakuumtechnologie zu verbessern? Kontaktieren Sie unsere Experten noch heute, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten