Kurz gesagt, die Wärmebehandlung verändert die Festigkeit eines Materials grundlegend, indem sie dessen innere Mikrostruktur verändert. Es handelt sich um einen hochkontrollierten Prozess des Erhitzens und Abkühlens, mit dem Sie gezielt die Härte und Festigkeit erhöhen, innere Spannungen abbauen oder die Duktilität verbessern können, abhängig vom gewünschten Ergebnis für die Komponente.

Das Kernprinzip, das es zu verstehen gilt, ist, dass es bei der Wärmebehandlung nicht nur darum geht, ein Material „fester“ zu machen – es geht darum, ein spezifisches Gleichgewicht mechanischer Eigenschaften zu erreichen. Oft tauscht man eine Eigenschaft, wie die Duktilität, um eine andere, wie die Härte, zu gewinnen.

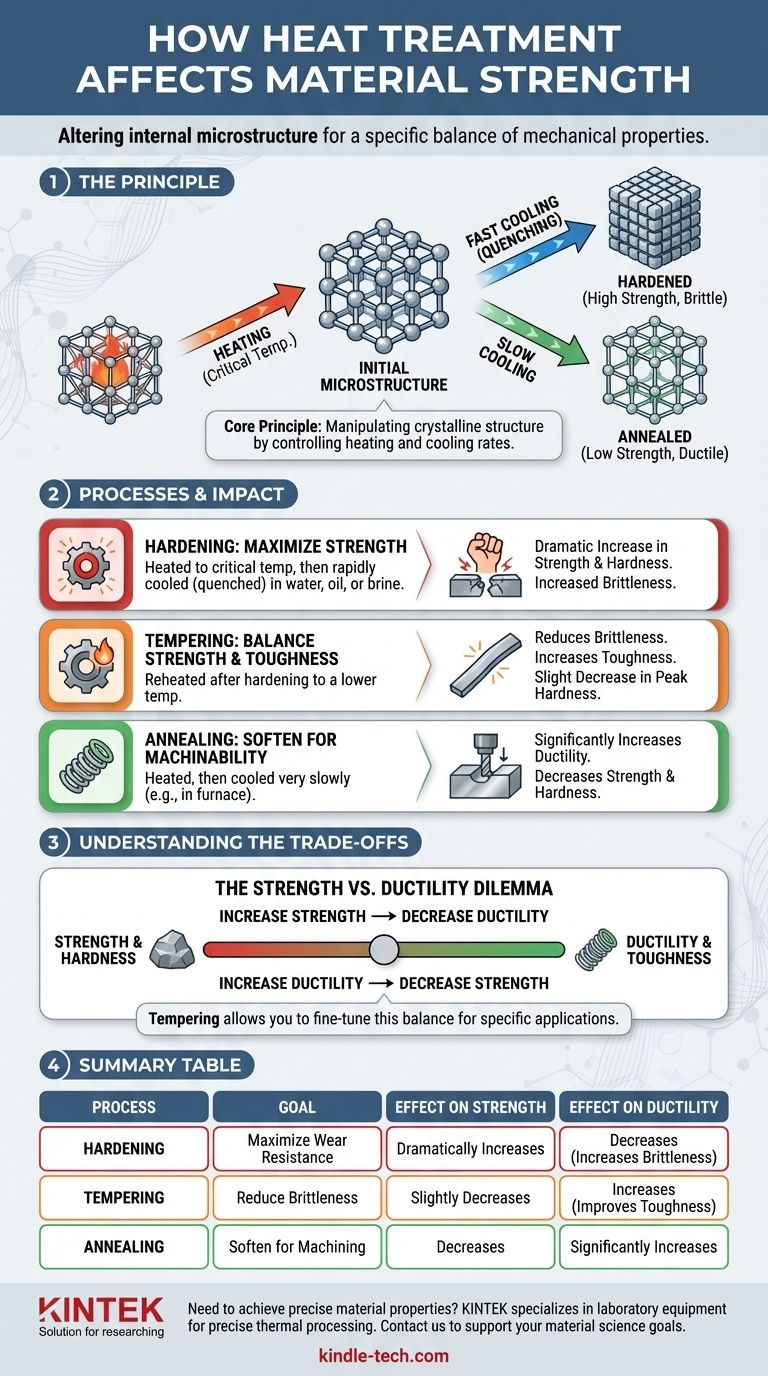

Das Prinzip: Wie Erhitzen und Abkühlen ein Material verändern

Die Wärmebehandlung funktioniert, indem die Kristallstruktur oder Mikrostruktur im Inneren eines Metallbauteils manipuliert wird. Diese innere Anordnung der Atome bestimmt letztendlich seine mechanischen Eigenschaften, einschließlich Festigkeit, Härte und Sprödigkeit.

Die Rolle des Erhitzens

Wenn ein Metall wie Stahl auf eine bestimmte kritische Temperatur erhitzt wird, wandelt sich seine innere Kristallstruktur um. In diesem erhitzten Zustand wird die Struktur gleichmäßiger und ist für Veränderungen vorbereitet.

Diese Phase ist wesentlich, um Elemente im Metall aufzulösen und die vorherige Mikrostruktur zu „löschen“, wodurch sie für die Bildung einer neuen Struktur beim Abkühlen vorbereitet wird.

Die entscheidende Rolle des Abkühlens

Die Geschwindigkeit, mit der das Material von dieser hohen Temperatur abgekühlt wird, ist der kritischste Faktor. Diese Abkühlgeschwindigkeit „fixiert“ eine bestimmte Mikrostruktur, die direkt die endgültige Festigkeit bestimmt.

Eine sehr schnelle Abkühlrate, bekannt als Abschrecken (Quenching), fängt die Atome in einer harten, stark verspannten Struktur ein, was die Festigkeit und Härte dramatisch erhöht. Umgekehrt ermöglicht eine sehr langsame Abkühlrate den Atomen, sich in einer weicheren, weniger verspannten Struktur neu anzuordnen, was die Festigkeit reduziert, aber die Duktilität erhöht.

Gängige Prozesse und ihre Auswirkung auf die Festigkeit

Unterschiedliche Kombinationen von Erhitzungs- und Abkühlraten definieren spezifische Wärmebehandlungsprozesse, die jeweils darauf ausgelegt sind, einen anderen Satz mechanischer Eigenschaften zu erzielen.

Härten: Maximierung der Festigkeit

Härten ist der Prozess, der verwendet wird, um maximale Festigkeit und Verschleißfestigkeit zu erzielen. Er beinhaltet das Erhitzen des Stahls auf eine kritische Temperatur und das anschließende sehr schnelle Abkühlen, oft durch Eintauchen in Wasser, Öl oder Sole.

Dieser Prozess erzeugt ein sehr hartes, festes, aber auch sprödes Material. Er ist ideal für Anwendungen, bei denen Verschleißfestigkeit und die Fähigkeit, hohen Belastungen ohne Verformung standzuhalten, von größter Bedeutung sind.

Vergüten: Ausgleich von Festigkeit und Zähigkeit

Ein gehärtetes Teil ist oft zu spröde für den praktischen Einsatz. Vergüten (Tempering) ist eine sekundäre Behandlung, die nach dem Härten angewendet wird, um diese Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Das Teil wird erneut auf eine niedrigere Temperatur erhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess baut einen Teil der inneren Spannungen aus dem Härteprozess ab, was zu einer leichten Reduzierung der maximalen Härte, aber einem signifikanten Gewinn an Zähigkeit führt, wodurch das Material weniger bruchanfällig wird.

Glühen: Erweichen für die Bearbeitbarkeit

Glühen (Annealing) ist das Gegenteil des Härtens. Das Ziel ist es, das Material so weich und duktil wie möglich zu machen, was innere Spannungen löst und seine Fähigkeit zur Bearbeitung oder Formgebung verbessert.

Dies wird erreicht, indem das Material erhitzt und dann sehr langsam abgekühlt wird, oft indem es im Ofen abkühlt. Dies führt zu einem Material mit geringerer Festigkeit und Härte, aber hoher Duktilität und Bearbeitbarkeit.

Die Kompromisse verstehen

Die Auswahl eines Wärmebehandlungsprozesses ist immer eine Übung im Abwägen konkurrierender Eigenschaften. Es ist unmöglich, alle wünschenswerten Merkmale gleichzeitig zu maximieren.

Das Dilemma zwischen Festigkeit und Duktilität

Der grundlegendste Kompromiss besteht zwischen Festigkeit und Duktilität. Wenn Sie die Festigkeit und Härte eines Materials durch einen Prozess wie das Abschrecken erhöhen, verringern Sie fast immer seine Duktilität, wodurch es spröder wird.

Das Vergüten ist die primäre Methode, um diesen Kompromiss zu steuern, und ermöglicht es Ihnen, das Gleichgewicht zwischen Härte und Zähigkeit für eine bestimmte Anwendung fein abzustimmen.

Die Auswirkungen auf die Fertigung

Eine wichtige Überlegung ist, wann die Wärmebehandlung durchgeführt werden soll. Ein geglühtes, weicheres Teil lässt sich viel einfacher und kostengünstiger bearbeiten, aber es fehlt ihm die endgültig erforderliche Festigkeit.

Daher ist eine übliche Fertigungssequenz, das Teil in seinem weichen, geglühten Zustand zu bearbeiten und es dann wärmebehandeln zu lassen, um die endgültig gewünschte Festigkeit und Härte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Wärmebehandlungsprozess wird ausschließlich durch die Endverwendungsanforderungen der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Härte liegt: Ein Härteprozess, gefolgt von einem Niedertemperatur-Vergütungsschritt, ist der effektivste Ansatz.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Zähigkeit bei Stößen liegt: Ein Härteprozess, gefolgt von einer Vergütung bei höherer Temperatur, bietet die beste Balance zwischen Festigkeit und Bruchfestigkeit.

- Wenn Ihr Hauptaugenmerk auf der einfachen Herstellung (Bearbeitung oder Umformung) liegt: Ein Glühprozess ist notwendig, um das Material in seinen weichsten, duktilsten Zustand zu versetzen.

Letztendlich ermöglicht Ihnen das Verständnis der Wärmebehandlung, nicht nur ein Material zu spezifizieren, sondern die genauen Eigenschaften, die für seine erfolgreiche Anwendung erforderlich sind.

Zusammenfassungstabelle:

| Prozess | Ziel | Auswirkung auf die Festigkeit | Auswirkung auf die Duktilität |

|---|---|---|---|

| Härten | Maximale Verschleißfestigkeit | Dramatische Erhöhung | Verringert (Erhöht die Sprödigkeit) |

| Vergüten | Sprödigkeit reduzieren | Leichte Abnahme | Erhöht (Verbessert die Zähigkeit) |

| Glühen | Erweichen für die Bearbeitung | Verringert | Signifikante Erhöhung |

Müssen Sie präzise Materialeigenschaften für Ihre Komponenten erzielen? Der richtige Wärmebehandlungsprozess ist entscheidend für Leistung und Haltbarkeit. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für präzise thermische Prozesse erforderlich sind. Unsere Experten können Ihnen helfen, die richtigen Öfen und Herde auszuwählen, um Ihre Materialien auf exakte Spezifikationen zu härten, zu vergüten oder zu glühen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die materialwissenschaftlichen und fertigungstechnischen Ziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum ist eine Vakuumtrocknungsanlage für Zr-Nb-Mischpulver erforderlich? Gewährleistung von Sicherheit und Materialreinheit

- Was sind die Auswirkungen des Magnetronsputterns? Erzielen Sie hochwertige, langlebige Dünnschichten für Ihr Labor

- Gibt es einen Unterschied zwischen einem Brennofen und einem Schmelzofen? Wählen Sie das richtige Werkzeug für Ihr Material

- Welche drei Arten des Anlassens gibt es? Wählen Sie das richtige Verfahren für Härte vs. Zähigkeit

- Welchen Einfluss hat die Sintertemperatur auf die Dichte? Das Gleichgewicht für optimale Materialeigenschaften meistern

- Was ist die Anwendung von Spritzgießmaschinen? Ermöglichung der Massenproduktion komplexer Teile

- Welche Zwecke hat das Löten? Erzielen Sie starke, dichte Verbindungen mit minimaler Wärmebelastung

- Was sind die zwei wichtigen Prinzipien der Wärmebehandlung? Erzielen Sie optimale Materialeigenschaften für Ihr Labor