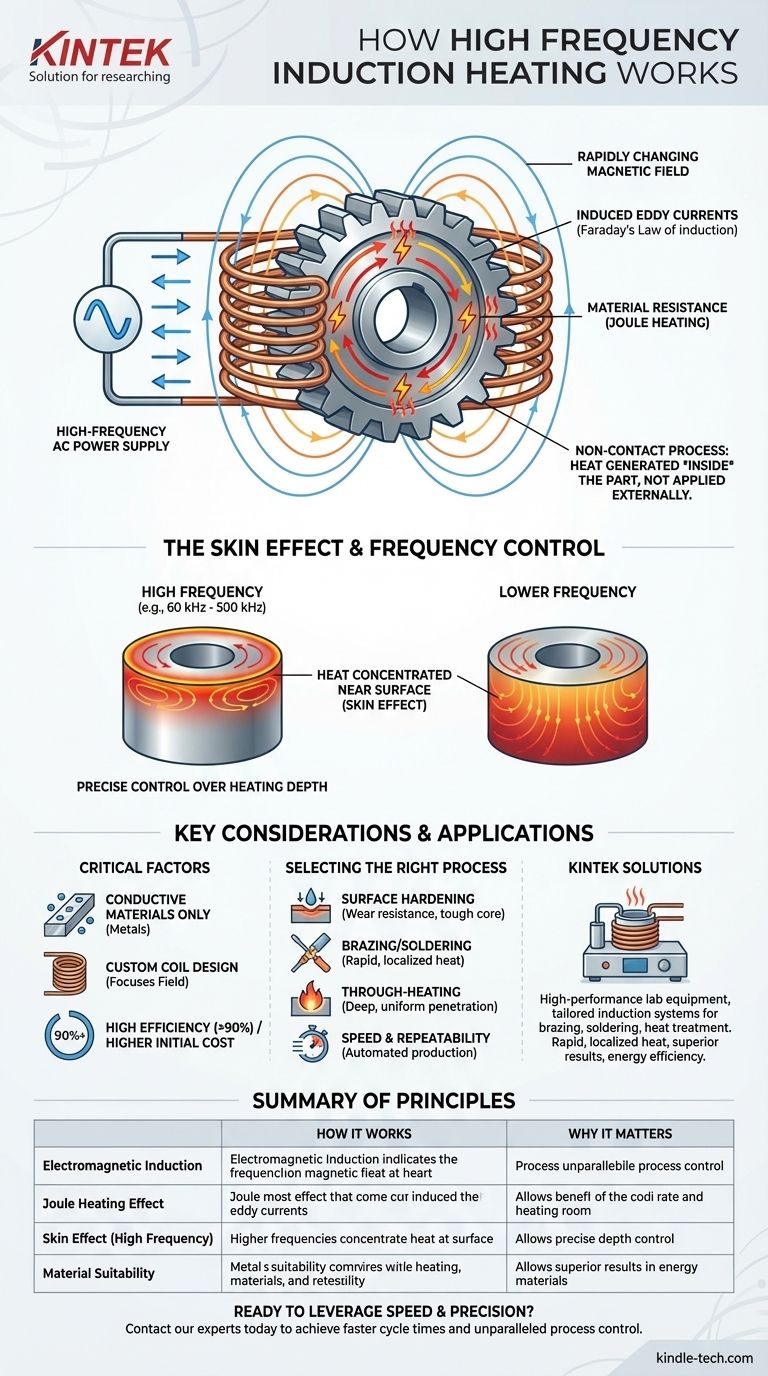

Im Kern ist die Hochfrequenz-Induktionserwärmung ein berührungsloser Prozess, der elektromagnetische Prinzipien nutzt, um intensive Wärme direkt in einem leitfähigen Material zu erzeugen. Ein Wechselstrom wird durch eine speziell entwickelte Spule geleitet, wodurch ein sich schnell änderndes Magnetfeld entsteht, das elektrische Ströme im Zielteil induziert. Der Eigenwiderstand des Materials gegenüber diesen Strömen ist es, der präzise, schnelle und lokalisierte Wärme erzeugt.

Der grundlegende Vorteil der Induktionserwärmung besteht nicht nur darin, ein Objekt zu erwärmen, sondern das Objekt selbst zur Wärmequelle zu machen. Dies ermöglicht eine unübertroffene Geschwindigkeit, Kontrolle und Energieeffizienz, da die Notwendigkeit einer langsamen, konventionellen Wärmeübertragung entfällt.

Die Kernprinzipien: Vom Magnetismus zur Wärme

Die Induktionserwärmung ist eine direkte Anwendung zweier grundlegender physikalischer Prinzipien: Faradaysches Induktionsgesetz und der Joule-Heizungseffekt. Der Prozess läuft in einer klaren Abfolge ab.

Schritt 1: Das wechselnde Magnetfeld

Der Prozess beginnt damit, dass eine Hochfrequenz-Stromversorgung Wechselstrom (AC) durch eine Kupferinduktionsspule sendet. Diese Spule, oft so geformt, dass sie sich dem zu erwärmenden Teil anpasst, fungiert als Primärkreis.

Der Fluss des Hochfrequenz-Wechselstroms erzeugt ein starkes und sich schnell wechselndes Magnetfeld im Raum um und in der Spule.

Schritt 2: Induzieren von Wirbelströmen

Wird ein elektrisch leitfähiges Werkstück, wie ein Stahlzahnrad oder ein Aluminiumrohr, in dieses Magnetfeld gebracht, induziert das Feld zirkulierende elektrische Ströme im Metall.

Diese kleinen, kreisförmigen Stromflüsse werden als Wirbelströme bezeichnet. Dieses Phänomen wird durch das Faradaysche Induktionsgesetz beschrieben, das besagt, dass ein sich änderndes Magnetfeld eine Spannung (und damit einen Strom) in einem Leiter induziert.

Schritt 3: Wärmeerzeugung durch Widerstand

Die induzierten Wirbelströme können nicht ungehindert durch das Metall fließen. Sie stoßen auf den natürlichen elektrischen Widerstand des Materials.

Dieser Widerstand gegen den Stromfluss erzeugt Reibung und intensive Wärme, ein Prinzip, das als Joule-Heizung bekannt ist. Die Wärme wird im Teil selbst erzeugt und nicht von einer externen Quelle auf dessen Oberfläche aufgebracht.

Warum "Hochfrequenz" wichtig ist

Die Frequenz des Wechselstroms ist eine kritische Variable, die bestimmt, wie das Teil erwärmt wird. Hochfrequenzsysteme arbeiten typischerweise in einem Bereich von 60 kHz bis 500 kHz.

Der Skineffekt

Die wichtigste Konsequenz der Verwendung hoher Frequenzen ist ein Phänomen, das als Skineffekt bezeichnet wird. Es besagt, dass je höher die Frequenz, desto stärker konzentrieren sich die induzierten Wirbelströme nahe der Oberfläche des Werkstücks.

Das bedeutet, dass Wärme in einer sehr dünnen, definierten Schicht an der Oberfläche erzeugt wird, anstatt tief im Inneren des Teils.

Kontrolle der Heiztiefe

Diese Fähigkeit, die Heiztiefe zu kontrollieren, ist ein entscheidender Vorteil. Eine sehr hohe Frequenz (z. B. 400 kHz) erwärmt möglicherweise nur die äußeren 0,5 mm eines Stahlteils, während eine niedrigere Frequenz (z. B. 10 kHz, was technisch "Mittelfrequenz" ist) viel tiefer eindringen würde.

Diese Kontrolle ermöglicht es Ingenieuren, den Heizprozess präzise an die Anwendung anzupassen.

Verständnis der Kompromisse und wichtigen Überlegungen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Ihre Wirksamkeit hängt von spezifischen Faktoren ab.

Material muss leitfähig sein

Die primäre Anforderung für die Induktionserwärmung ist, dass das Werkstück elektrisch leitfähig sein muss. Sie funktioniert außergewöhnlich gut bei Metallen wie Stahl, Kupfer, Messing und Aluminium, kann aber nicht direkt zum Erhitzen von Isolatoren wie Kunststoffen, Glas oder Keramik verwendet werden.

Die entscheidende Rolle des Spulendesigns

Die Induktionsspule ist keine generische Komponente. Ihre Geometrie – Form, Größe und Abstand zum Werkstück – ist entscheidend. Sie fokussiert das Magnetfeld und bestimmt das resultierende Wärmemuster.

Eine effektive Induktionserwärmung erfordert fast immer eine Spule, die speziell für das Teil und das gewünschte Ergebnis entworfen und abgestimmt ist.

Hohe Effizienz vs. Anfangskosten

Induktionssysteme sind extrem energieeffizient und erreichen oft eine Effizienz von über 90 %. Dies liegt daran, dass die Energie direkt in das Teil übertragen wird, mit minimalem Wärmeverlust an die Umgebung.

Die Anfangsinvestition für eine Hochfrequenz-Stromversorgung, ein Kühlsystem und kundenspezifische Spulen kann jedoch erheblich höher sein als für einen herkömmlichen Ofen oder Brenner.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Heizverfahrens hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Hochfrequenz-Induktion ist ideal, um eine harte, verschleißfeste Außenhülle zu erzeugen, während der Kern des Bauteils duktil und zäh bleibt.

- Wenn Ihr Hauptaugenmerk auf dem Hartlöten oder Weichlöten liegt: Induktion liefert schnelle, lokalisierte Wärme in den Verbindungsbereich, was starke, saubere Verbindungen ermöglicht, ohne die gesamte Baugruppe zu verformen oder zu glühen.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung des gesamten Teils liegt (Durchwärmung): Ein niederfrequentes Induktionssystem ist besser geeignet, um eine tiefe und gleichmäßige Wärmedurchdringung für Anwendungen wie Schmieden oder Umformen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Wiederholbarkeit liegt: Die präzise Steuerung und die schnellen Heizzyklen der Induktion machen sie überlegen für automatisierte, hochvolumige Produktionslinien, bei denen Konsistenz von größter Bedeutung ist.

Durch das Verständnis dieser Prinzipien können Sie die Induktionserwärmung nutzen, um Fertigungsergebnisse zu erzielen, die schneller, sauberer und präziser sind, als es herkömmliche Methoden erlauben.

Zusammenfassungstabelle:

| Schlüsselfaktor | Funktionsweise | Warum es wichtig ist |

|---|---|---|

| Elektromagnetische Induktion | Wechselstrom in einer Spule erzeugt ein Magnetfeld, das Wirbelströme im Werkstück induziert. | Wärme wird im Material selbst erzeugt, nicht extern zugeführt. |

| Joule-Heizungseffekt | Der Widerstand des Materials gegen Wirbelströme wandelt elektrische Energie in intensive Wärme um. | Ermöglicht schnelles und hocheffizientes Erhitzen mit minimalem Energieverlust. |

| Skineffekt (Hochfrequenz) | Höhere Frequenzen konzentrieren die Wärme nahe der Oberfläche des Teils. | Ermöglicht präzise Kontrolle der Heiztiefe für Anwendungen wie die Oberflächenhärtung. |

| Materialeignung | Funktioniert bei elektrisch leitfähigen Metallen (Stahl, Kupfer, Aluminium). | Ideal für die Metallbearbeitung, aber nicht geeignet für Isoliermaterialien wie Kunststoffe oder Keramik. |

Bereit, die Geschwindigkeit und Präzision der Induktionserwärmung in Ihrem Labor oder Ihrer Produktionslinie zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsheizsysteme, die auf Anwendungen wie Hartlöten, Weichlöten und Wärmebehandlung zugeschnitten sind. Unsere Lösungen liefern die schnelle, lokalisierte Wärme, die Sie für überragende Ergebnisse und Energieeffizienz benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, schnellere Zykluszeiten und eine unübertroffene Prozesskontrolle zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was sind die Nachteile von Graphitöfen? Wichtigste Einschränkungen und Betriebskosten

- Warum wird ein Hochvakuum-Graphitstab-Heizofen für das Sintern von HAp verwendet? Reine, hochbindende Beschichtungen erzielen

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Welche Schritte umfasst die Herstellung von Graphit? Vom Rohkoks zum Hochleistungsmaterial

- Was ist die Graphitofenmethode? Erreichen Sie ultrahohe Temperaturen mit Reinheit & Geschwindigkeit