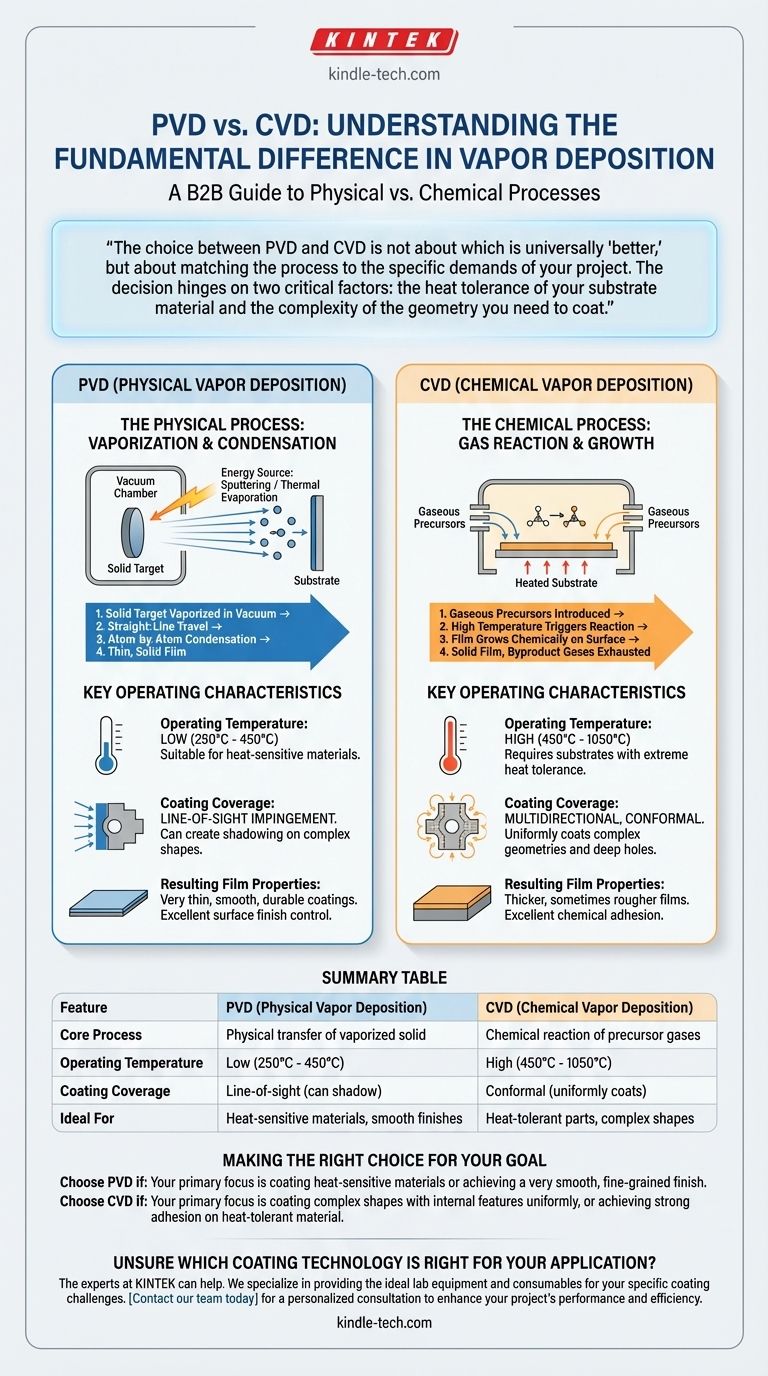

Im Kern besteht der grundlegende Unterschied darin, dass die physikalische Gasphasenabscheidung (PVD) ein physikalischer Prozess ist, während die chemische Gasphasenabscheidung (CVD) ein chemischer Prozess ist. PVD funktioniert, indem ein festes Material in einem Vakuum verdampft und Atom für Atom auf einem Substrat kondensiert wird. Im Gegensatz dazu setzt CVD ein Substrat flüchtigen Vorläufergasen aus, die auf der Oberfläche reagieren oder sich zersetzen, um den gewünschten festen Film zu bilden.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welches Verfahren universell „besser“ ist, sondern davon, den Prozess an die spezifischen Anforderungen Ihres Projekts anzupassen. Die Entscheidung hängt von zwei kritischen Faktoren ab: der Hitzebeständigkeit Ihres Substratmaterials und der Komplexität der Geometrie, die Sie beschichten müssen.

Der grundlegende Prozess: Physikalisch vs. Chemisch

Die Bezeichnungen „Physikalische“ und „Chemische“ Gasphasenabscheidung sind nicht willkürlich; sie beschreiben das Wesen der Funktionsweise jedes Prozesses. Dieser Kernunterschied bestimmt ihre Betriebsparameter und idealen Anwendungen.

Wie PVD funktioniert: Ein physikalischer Transfer

Bei PVD beginnt das Beschichtungsmaterial als festes Target. Dieses Target wird mit Energie (z. B. durch Sputtern oder thermische Verdampfung) in einer Vakuumkammer beschossen, wodurch Atome oder Moleküle freigesetzt werden und durch das Vakuum wandern.

Diese verdampften Partikel bewegen sich geradlinig, bis sie auf das Substrat treffen, wo sie abkühlen und kondensieren, um einen dünnen, festen Film zu bilden. Dies ist ein Sichtlinienprozess, ähnlich dem Spritzlackieren.

Wie CVD funktioniert: Eine chemische Reaktion

CVD beginnt mit gasförmigen Precursor-Molekülen. Diese Gase werden in eine Reaktionskammer mit dem erhitzten Substrat eingeleitet.

Die hohe Temperatur liefert die Energie, die erforderlich ist, um eine chemische Reaktion auf der Substratoberfläche auszulösen. Diese Reaktion „wachsen“ einen festen Film direkt auf das Bauteil, wobei Nebenproduktgase abgeleitet werden. Die Beschichtung wird durch eine chemische Umwandlung gebildet, nicht durch einen einfachen physikalischen Transfer.

Wesentliche Unterschiede in der Praxis

Der Unterschied zwischen einem physikalischen Transfer und einer chemischen Reaktion führt zu mehreren praktischen Unterscheidungen, die direkt beeinflussen, welche Methode Sie wählen sollten.

Betriebstemperatur

Dies ist oft der wichtigste entscheidende Faktor. PVD arbeitet bei deutlich niedrigeren Temperaturen (typischerweise 250 °C bis 450 °C), wodurch es für eine breitere Palette von Materialien geeignet ist, einschließlich einiger wärmebehandelter Stähle und Legierungen, die durch höhere Hitze beeinträchtigt würden.

CVD erfordert viel höhere Temperaturen (oft 450 °C bis 1050 °C), um die notwendigen chemischen Reaktionen anzutreiben. Dies begrenzt seine Verwendung auf Substrate, die extreme Hitze ohne Verformung oder Verlust ihrer Materialeigenschaften aushalten können.

Beschichtungsgeometrie und Abdeckung

PVD ist ein Sichtlinien-Aufprallprozess. Jede Oberfläche, die sich nicht im direkten Weg des verdampften Materials befindet, wird nicht beschichtet, wodurch ein „Schatteneffekt“ auf komplexen Teilen entsteht.

CVD ist ein multidirektionaler, konformer Prozess. Da die Abscheidung durch ein Gas erfolgt, das das gesamte Bauteil umgibt, kann es komplexe Formen, tiefe Löcher und Innenflächen problemlos gleichmäßig beschichten.

Resultierende Filmeigenschaften

Die Prozesse erzeugen unterschiedliche Arten von Filmen. PVD erzeugt typischerweise sehr dünne, glatte und haltbare Beschichtungen. Es bietet eine ausgezeichnete Kontrolle über die endgültige Oberflächengüte.

CVD kann dickere und manchmal rauere Filme erzeugen. Die chemische Bindung führt jedoch oft zu einer ausgezeichneten Haftung am Substrat.

Die Kompromisse verstehen

Keine Methode ist eine perfekte Lösung für alle Szenarien. Das Verständnis ihrer inhärenten Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Kosten und Komplexität

Während die Kosten je nach Anwendung variieren, kann PVD für einige Projekte teurer sein, da komplexe Vorrichtungen erforderlich sind, um Teile zu drehen und das Sichtlinienproblem zu mildern.

CVD ist oft wirtschaftlicher für die Stapelverarbeitung vieler Teile gleichzeitig, insbesondere wenn diese Teile komplexe Geometrien aufweisen, die PVD nicht effizient handhaben kann.

Material- und Substratbeschränkungen

Die primäre Einschränkung von CVD ist seine hohe Betriebstemperatur, die viele gängige technische Materialien sofort ausschließt.

Die Haupteinschränkung von PVD ist seine Unfähigkeit, komplizierte Formen gleichmäßig zu beschichten, ohne eine komplexe und potenziell kostspielige mechanische Rotation der Teile während des Prozesses.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die überlegene Methode. Konzentrieren Sie sich auf Ihr primäres Ziel, um Ihre Entscheidung zu klären.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien oder dem Erreichen einer sehr glatten Oberfläche liegt: PVD ist aufgrund seiner niedrigeren Betriebstemperaturen und feinkörnigen Filmstruktur die logische Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen mit internen Merkmalen liegt: Die gasbasierte, konforme Natur von CVD macht es zur überlegenen und oft einzigen praktikablen Option.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer starken Beschichtungshaftung auf einem hitzebeständigen Material liegt: Die Hochtemperatur-Chemiereaktion von CVD bietet eine außergewöhnlich dauerhafte Bindung.

Das Verständnis dieser Kernunterschiede zwischen physikalischer Abscheidung und chemischer Reaktion ermöglicht es Ihnen, die präzise Beschichtungstechnologie für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physischer Transfer von verdampftem Feststoff | Chemische Reaktion von Precursor-Gasen |

| Betriebstemperatur | Niedrig (250 °C - 450 °C) | Hoch (450 °C - 1050 °C) |

| Beschichtungsabdeckung | Sichtlinie (kann komplexe Formen abschatten) | Konform (beschichtet komplexe Geometrien gleichmäßig) |

| Ideal für | Hitzeempfindliche Materialien, glatte Oberflächen | Hitzebeständige Teile mit komplexen Formen |

Unsicher, welche Beschichtungstechnologie für Ihre Anwendung die richtige ist? Die Experten von KINTEK können Ihnen helfen. Wir sind darauf spezialisiert, die ideale Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Beschichtungsherausforderungen bereitzustellen, egal ob Sie die Niedertemperaturpräzision von PVD oder die konforme Abdeckung von CVD benötigen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung, um die Leistung und Effizienz Ihres Projekts zu verbessern.

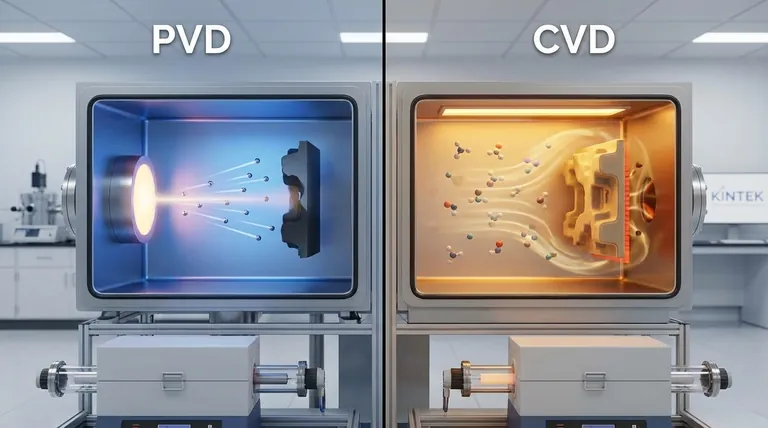

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion