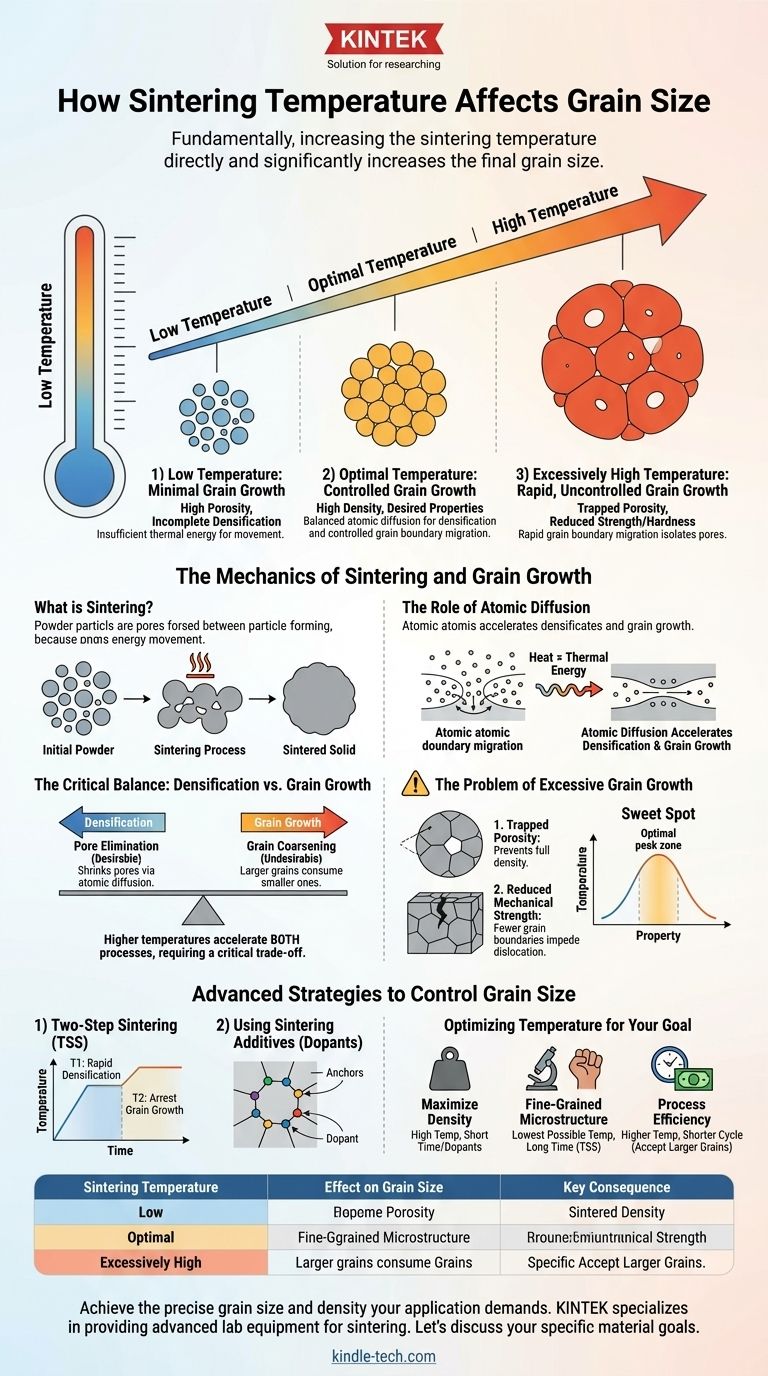

Grundsätzlich erhöht eine Erhöhung der Sintertemperatur die endgültige Korngröße direkt und erheblich. Dies geschieht, weil höhere Temperaturen die thermische Energie liefern, die für die Bewegung von Atomen erforderlich ist, ein Prozess, der als atomare Diffusion bezeichnet wird. Diese verstärkte Atombewegung beschleunigt sowohl den wünschenswerten Prozess der Verdichtung (die Entfernung von Poren) als auch den oft unerwünschten Prozess des Kornwachstums, bei dem kleinere Körner von größeren verzehrt werden.

Die zentrale Herausforderung beim Sintern besteht nicht nur darin, eine hohe Dichte zu erreichen, sondern dies unter Kontrolle der Korngröße zu tun. Die Temperatur ist der primäre Hebel für die Verdichtung, beschleunigt aber gleichzeitig das Kornwachstum, was einen kritischen Kompromiss erzwingt, der die endgültigen Eigenschaften des Materials bestimmt.

Die Mechanik des Sinterns und Kornwachstums

Um die Korngröße zu kontrollieren, müssen Sie zunächst die grundlegenden Kräfte verstehen, die während des Sinterprozesses wirken. Es ist ein Wettbewerb zwischen Poreneliminierung und Kornvergröberung.

Was ist Sintern?

Sintern ist eine Wärmebehandlung, die Pulverpartikel zu einer festen, dichten Masse verbindet. Das Hauptziel ist es, den leeren Raum oder die Porosität zwischen den anfänglichen Partikeln zu reduzieren oder zu eliminieren.

Dieser Prozess findet bei Temperaturen unterhalb des Schmelzpunkts des Materials statt. Anstatt zu schmelzen und zu verschmelzen, bewegen sich Atome über die Oberflächen der Partikel, um "Hälse" zwischen ihnen zu bilden und zu wachsen.

Die Rolle der atomaren Diffusion

Der Motor, der diesen gesamten Prozess antreibt, ist die atomare Diffusion. Die Temperatur ist der Treibstoff. Wenn Sie die Temperatur erhöhen, geben Sie den Atomen mehr kinetische Energie, wodurch sie sich freier und schneller bewegen können.

Diese Bewegung ermöglicht es den Atomen, von Bereichen hoher Spannung (wie der Oberfläche eines Partikels) zu Bereichen geringerer Spannung (wie dem Hals zwischen zwei Partikeln) zu wandern, wodurch die Hälse wachsen und die Poren schrumpfen.

Wie Körner wachsen

Ein gesintertes Material besteht aus vielen einzelnen Kristallen oder Körnern. Die Grenzfläche zwischen zwei Körnern wird als Korngrenze bezeichnet.

Korngrenzen haben eine höhere Energie als das Innere eines Korns. Um die Gesamtenergie des Systems zu minimieren, versucht das Material, seine gesamte Korngrenzenfläche zu reduzieren. Dies erreicht es durch Kornwachstum: größere Körner, die energetisch stabiler sind, verzehren ihre kleineren Nachbarn.

Temperatur als Beschleuniger

Kornwachstum ist, wie die Verdichtung, abhängig von der atomaren Diffusion. Damit eine Korngrenze sich bewegen und ein anderes Korn verzehren kann, müssen sich Atome von einem Kristallgitter lösen und sich an das andere wieder anlagern.

Höhere Temperaturen beschleunigen diese Atombewegung dramatisch, was zu einer viel schnelleren Rate der Korngrenzenwanderung und folglich zu einem schnelleren Kornwachstum führt.

Das kritische Gleichgewicht: Verdichtung vs. Kornwachstum

Der Erfolg eines Sinterprozesses wird dadurch definiert, wie gut er den Wettbewerb zwischen dem Erreichen einer hohen Dichte und der Verhinderung übermäßigen Kornwachstums bewältigt.

Zwei konkurrierende Prozesse

In den anfänglichen und mittleren Stadien des Sinterns ist die Verdichtung oft der dominierende Prozess. Poren befinden sich an den Korngrenzen, und die atomare Diffusion schrumpft sie effektiv.

Wenn jedoch die Temperatur steigt oder die Zeit verlängert wird, können sich Korngrenzen von den Poren lösen. Wenn eine schnell bewegliche Korngrenze an einer Pore vorbeizieht, wird diese Pore im Korn eingeschlossen, was ihre Entfernung extrem erschwert.

Das Problem des übermäßigen Kornwachstums

Unkontrolliertes Kornwachstum ist oft schädlich für die Leistung des Endmaterials. Es kann zu zwei Hauptproblemen führen:

- Eingeschlossene Porosität: Wenn große Körner schnell wachsen, können sie Poren in ihrem Inneren isolieren, wodurch verhindert wird, dass das Material jemals die volle Dichte erreicht.

- Reduzierte mechanische Festigkeit: Bei den meisten Keramiken und Metallen nimmt die Festigkeit und Härte mit zunehmender Korngröße ab. Dies wird durch die Hall-Petch-Beziehung beschrieben, die besagt, dass kleinere Körner mehr Grenzen erzeugen, die die Versetzungsbewegung behindern, wodurch das Material stärker wird.

Der "Sweet Spot" des Sinterns

Für jedes gegebene Material gibt es ein optimales Temperatur-Zeit-Profil. Eine zu niedrige Temperatur führt zu einem porösen, schwachen Teil. Eine zu hohe Temperatur erzeugt ein Teil mit großen, schwachen Körnern und potenziell eingeschlossener Porosität. Ziel ist es, den "Sweet Spot" zu finden, der die Verdichtung maximiert und gleichzeitig die Korngröße in einem akzeptablen Bereich hält.

Fortgeschrittene Strategien zur Kontrolle der Korngröße

Da die einfache Anwendung von Wärme diesen Kompromiss mit sich bringt, haben Materialingenieure ausgefeiltere Methoden entwickelt, um Verdichtung und Kornwachstum voneinander zu entkoppeln.

Zweistufensintern (TSS)

Diese Methode beinhaltet das Erhitzen des Materials auf eine relativ hohe Temperatur (T1), um eine hohe anfängliche Verdichtungsrate zu erreichen. Sobald das Material eine kritische Dichte (typischerweise >90%) erreicht hat, wird die Temperatur schnell auf eine zweite, niedrigere Temperatur (T2) gesenkt und gehalten.

Bei T2 kann die für die Verdichtung erforderliche Diffusion weiterhin stattfinden (insbesondere zur Entfernung der letzten kleinen Poren), aber die Energie ist zu niedrig für eine schnelle Korngrenzenwanderung, wodurch das Kornwachstum effektiv gestoppt wird.

Verwendung von Sinteradditiven (Dotierstoffen)

Eine weitere leistungsstarke Technik ist die Zugabe kleiner Mengen eines zweiten Materials oder Dotierstoffs. Diese Dotierstoffionen neigen dazu, sich an den Korngrenzen abzusondern.

Dies erzeugt einen "Solute Drag"-Effekt, bei dem die Dotierstoffatome wie Anker wirken, die die Bewegung der Korngrenze physikalisch behindern. Dies verlangsamt das Kornwachstum, wodurch die Verdichtung bei höheren Temperaturen ohne die Strafe extremer Kornvergröberung abgeschlossen werden kann.

Optimierung der Temperatur für Ihr Ziel

Die ideale Sintertemperatur ist kein Einzelwert; sie ist ein Parameter, den Sie je nach Ihrem Hauptziel für das Endbauteil anpassen müssen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte liegt: Sie müssen eine ausreichend hohe Temperatur verwenden, um die Poren zu eliminieren, sollten aber eine kürzere Haltezeit oder die Verwendung von Dotierstoffen in Betracht ziehen, um ein unkontrolliertes Kornwachstum zu verhindern, das Restporosität einschließen könnte.

- Wenn Ihr Hauptaugenmerk auf einer feinkörnigen Mikrostruktur (für Festigkeit und Härte) liegt: Priorisieren Sie die niedrigstmögliche Temperatur, die Ihre Zieldichte noch erreichen kann, auch wenn dies eine deutlich längere Sinterzeit erfordert. Fortschrittliche Methoden wie das Zweistufensintern sind ideal für dieses Ziel.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz (Kosten und Zeit) liegt: Höhere Temperaturen und kürzere Zykluszeiten werden oft bevorzugt. Sie müssen jedoch die daraus resultierende größere Korngröße in Kauf nehmen und streng prüfen, ob die mechanischen Eigenschaften des Materials immer noch den Anforderungen der Anwendung entsprechen.

Letztendlich ist die Beherrschung des Temperatureinflusses auf die Korngröße der Schlüssel, um ein einfaches Pulver in ein hochleistungsfähiges technisches Bauteil zu verwandeln.

Zusammenfassungstabelle:

| Sintertemperatur | Auswirkung auf die Korngröße | Wichtige Konsequenz |

|---|---|---|

| Niedrig | Minimales Wachstum | Hohe Porosität, unvollständige Verdichtung |

| Optimal | Kontrolliertes Wachstum | Hohe Dichte, gewünschte mechanische Eigenschaften |

| Übermäßig hoch | Schnelles, unkontrolliertes Wachstum | Eingeschlossene Porosität, reduzierte Festigkeit/Härte |

Erreichen Sie die präzise Korngröße und Dichte, die Ihre Anwendung erfordert.

Die Kontrolle des Sinterprozesses ist entscheidend für die Entwicklung von Materialien mit den richtigen mechanischen Eigenschaften. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Unterstützung, die Sie benötigen, um dieses Gleichgewicht zu meistern.

Unsere Sinteröfen bieten präzise Temperaturkontrolle und programmierbare Profile, die Techniken wie das Zweistufensintern ermöglichen, um eine hohe Dichte bei feiner Korngröße zu erreichen. Egal, ob Sie in Forschung und Entwicklung oder in der Produktion tätig sind, die Lösungen von KINTEK helfen Ihnen, Ihren Prozess für Festigkeit, Härte und Effizienz zu optimieren.

Lassen Sie uns Ihre spezifischen Materialziele besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Sinterlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie profitiert die Herstellung von RuTi-Legierungen von einer Hochvakuumumgebung? Erzielen Sie reine, hochdichte Ergebnisse

- Warum ist während der SSHS ein hochpräzises Temperaturregelsystem erforderlich? Gewährleistung der Reinheit & Verhinderung von Materialabbau

- Was sind die Vorteile der Vakuumhärtung? Makellose Oberflächen und unübertroffene Präzision erreichen

- Was ist Metallsintern? Ein Leitfaden zur kosteneffizienten Massenproduktion von Metallteilen

- Was ist das Konzept des Abschreckens? Beherrschen Sie den Prozess der schnellen Abkühlung für stärkere Metalle

- Welche Gefahr besteht bei der Verwendung eines Ofens? Schützen Sie Ihr Zuhause vor dem stillen Killer

- Welche Rolle spielt ein Hochleistungs-Vakuumofen bei der Reduktion von Magnéli-Phasen-Titanoxid?

- Ist es möglich, Edelstahl zu hartzulöten? Ein Leitfaden zur Überwindung der Oxidbarriere