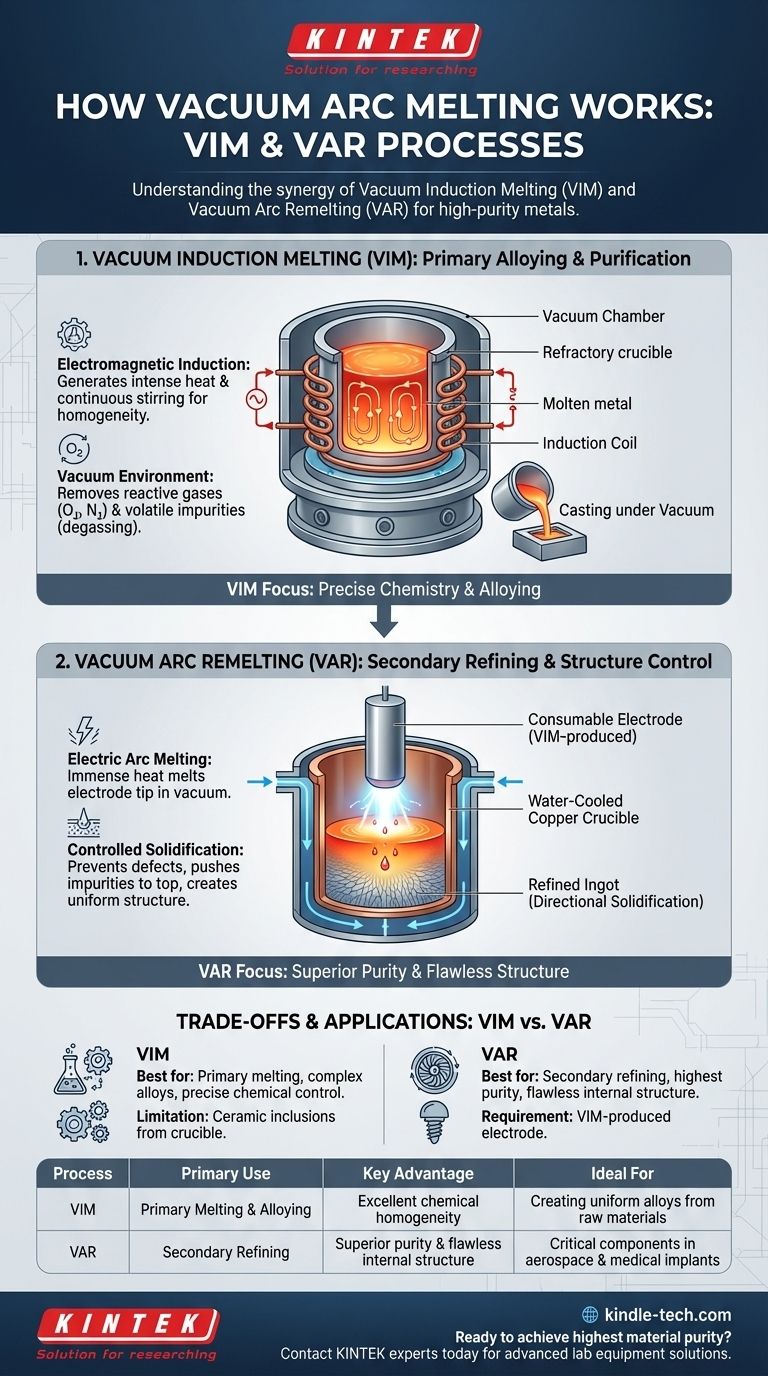

Im Kern bezieht sich das Vakuumschmelzen auf mehrere fortschrittliche metallurgische Prozesse, wobei die gebräuchlichsten das Vakuuminduktionsschmelzen (VIM) und das Vakuumlichtbogenumschmelzen (VAR) sind. Der Begriff "Vakuumlichtbogenschmelzen" bezieht sich typischerweise auf VAR, aber es ist entscheidend, VIM zuerst zu verstehen, da es oft diesem vorausgeht. VIM verwendet elektromagnetische Induktion, um Metalle in einer Vakuumkammer zu schmelzen, was eine Kontamination durch atmosphärische Gase wie Sauerstoff und Stickstoff verhindert und hilft, gelöste Gasverunreinigungen aus der Schmelze zu entfernen.

Obwohl oft verwechselt, sind Vakuuminduktionsschmelzen (VIM) und Vakuumlichtbogenumschmelzen (VAR) unterschiedliche, aber sich ergänzende Prozesse. VIM ist eine primäre Schmelzmethode, die elektromagnetische Felder zum Legieren und zur anfänglichen Reinigung verwendet, während VAR ein sekundärer Umschmelzprozess ist, der einen elektrischen Lichtbogen nutzt, um höchste Reinheitsgrade und strukturelle Integrität zu erreichen.

Wie Vakuuminduktionsschmelzen (VIM) funktioniert

Das Vakuuminduktionsschmelzen ist ein vielseitiger Prozess zur Herstellung hochreiner Metalle und Legierungen aus Rohmaterialien. Der gesamte Vorgang findet in einer versiegelten, luftdichten Kammer statt.

Das Prinzip der elektromagnetischen Induktion

Der Prozess beginnt mit dem Einlegen fester Metalle in einen feuerfest ausgekleideten Tiegel. Dieser Tiegel ist von einer wassergekühlten Induktionsspule umgeben.

Wenn ein starker Wechselstrom durch diese Spule geleitet wird, erzeugt er ein schwankendes Magnetfeld. Dieses Feld wiederum induziert starke elektrische Wirbelströme innerhalb der Metallcharge selbst.

Der elektrische Widerstand des Metalls wandelt diese Wirbelströme in intensive Wärme um, wodurch das Material ohne direkten Kontakt mit einer Wärmequelle erhitzt und schließlich geschmolzen wird.

Die Rolle des Vakuums

Die Durchführung dieses Prozesses unter Vakuum ist von grundlegender Bedeutung. Die Vakuumumgebung entfernt Luft und verhindert, dass das hochreaktive geschmolzene Metall oxidiert oder Stickstoff aufnimmt.

Darüber hinaus erleichtert die Niederdruckumgebung die Entfernung gelöster Gase (wie Wasserstoff und Sauerstoff) und flüchtiger Verunreinigungen aus dem Schmelzbad, ein Prozess, der als Entgasung bekannt ist.

Der Ofen und der Prozess

Der Ofen ist ein wassergekühlter, luftdichter Behälter, der für hohe Vakuumwerte ausgelegt ist. Im Inneren bilden die Induktionsspule und der Tiegel das Herzstück des Systems.

Ein wesentlicher Vorteil von VIM ist die elektromagnetische Rührung, die auf natürliche Weise auftritt. Dieselben Kräfte, die das Metall erhitzen, erzeugen auch eine kontinuierliche Rührbewegung, die eine ausgezeichnete chemische Homogenität und eine gleichmäßige Temperatur in der gesamten Schmelze gewährleistet.

Sobald das Metall geschmolzen, raffiniert und seine Chemie angepasst ist, wird es in Formen gegossen, alles noch unter Vakuum. Dies wird oft durch Kippen der gesamten Tiegelanordnung erreicht.

Die Klärung des "Lichtbogens": Vakuumlichtbogenumschmelzen (VAR)

Während VIM ein primärer Schmelzprozess ist, ist das Vakuumlichtbogenumschmelzen (VAR) ein sekundärer Raffinationsprozess, der verwendet wird, um Metalle mit außergewöhnlich hoher Reinheit und einer idealen inneren Struktur herzustellen. Dies ist der Prozess, der am genauesten als "Vakuumlichtbogenschmelzen" beschrieben wird.

Die Verbrauchselektrode

VAR beginnt nicht mit rohen Metallstücken. Stattdessen beginnt es mit einem massiven, zylindrischen Barren der gewünschten Legierung, der als Verbrauchselektrode bezeichnet wird. Diese Elektrode wird sehr oft zuerst im VIM-Verfahren hergestellt.

Der elektrische Lichtbogen

Diese Elektrode wird in einem wassergekühlten Kupfertiegel innerhalb einer Vakuumkammer aufgehängt. Ein Gleichstrom-Lichtbogen wird zwischen der unteren Spitze der Elektrode und einer kleinen Menge Startmetall an der Basis des Tiegels gezündet.

Die immense Hitze des Lichtbogens (die Tausende von Grad erreicht) schmilzt die Spitze der Elektrode progressiv.

Kontrollierte Erstarrung

Während die Spitze der Elektrode schmilzt, fallen Tropfen gereinigten Metalls in die darunter liegende wassergekühlte Kupferform. Die Erstarrung erfolgt gerichtet, von unten nach oben, auf hochkontrollierte Weise.

Diese langsame, kontrollierte Erstarrung hilft, nichtmetallische Einschlüsse und Verunreinigungen an die Oberseite des neuen Barrens zu drücken, die später abgeschnitten werden können. Sie erzeugt auch eine dichte, gleichmäßige Kornstruktur, die frei von Defekten wie Schrumpfung und Porosität ist.

Verständnis der Kompromisse: VIM vs. VAR

Diese beiden Prozesse sind keine Konkurrenten; sie sind Partner bei der Herstellung von Hochleistungsmaterialien für kritische Anwendungen.

VIM: Ideal für Legierungen und Homogenität

Die Stärke von VIM liegt in seiner Fähigkeit, eine komplexe Charge von Rohmaterialien zu schmelzen und eine präzise, chemisch homogene Legierung zu erzeugen. Die elektromagnetische Rührung ist unübertroffen für das Mischen von Legierungselementen.

Der Kontakt mit dem feuerfesten Tiegel kann jedoch mikroskopische keramische Einschlüsse einführen, was den letztendlichen Reinheitsgrad begrenzt.

VAR: Überragend für Reinheit und Struktur

Die Stärke von VAR ist seine Fähigkeit, eine bereits geformte Legierung auf den höchstmöglichen Reinheitsgrad zu veredeln. Da es einen wassergekühlten Kupfertiegel verwendet, gibt es keinen feuerfesten Kontakt, wodurch diese Kontaminationsquelle eliminiert wird.

Die kontrollierte, gerichtete Erstarrung behebt interne Defekte und erzeugt eine überlegene, hochkonsistente Mikrostruktur, die für anspruchsvolle Anwendungen wie Turbinenscheiben in der Luft- und Raumfahrt oder biomedizinische Implantate unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozesswahl hängt vollständig von den endgültigen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer homogenen, hochwertigen Legierung aus Rohmaterialien liegt: VIM ist der definitive Prozess für das primäre Schmelzen und die präzise Chemie-Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Reinheit und einer makellosen inneren Struktur für eine kritische Komponente liegt: VAR ist der notwendige sekundäre Schritt, der eine VIM-produzierte Elektrode als Ausgangsmaterial verwendet.

Letztendlich bieten diese Vakuumschmelztechnologien Ingenieuren eine präzise Kontrolle über die Chemie und Struktur eines Materials, was die Herstellung von Legierungen ermöglicht, die unter extremsten Bedingungen funktionieren können.

Zusammenfassungstabelle:

| Prozess | Primäre Anwendung | Hauptvorteil | Ideal für |

|---|---|---|---|

| VIM | Primäres Schmelzen & Legieren | Ausgezeichnete chemische Homogenität & präzise Chemie-Kontrolle | Herstellung homogener Legierungen aus Rohmaterialien |

| VAR | Sekundäre Raffination | Überragende Reinheit & makellose innere Struktur | Kritische Komponenten in der Luft- und Raumfahrt und medizinischen Implantaten |

Bereit, die höchste Materialreinheit für Ihre kritischen Anwendungen zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Systeme für die Herstellung hochreiner Metalle. Ob Sie Komponenten für die Luft- und Raumfahrt, biomedizinische Implantate oder Legierungen der nächsten Generation entwickeln, unser Fachwissen kann Ihnen helfen, Ihre Schmelz- und Raffinationsprozesse zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialqualität und Leistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was sind die Drücke der Pyrolyse? Ein Leitfaden zur Steuerung Ihrer Produktleistung

- Welche Reaktionsbedingungen bietet ein Hochvakuum-Hochtemperatur-Ofen während RMI? Optimierung der UHTCMC-Herstellung

- Können Sie Löten im Vakuum durchführen? Erzielen Sie eine makellose, flussmittelfreie Metallverbindung

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für MIL-88B-Sensormaterialien? Erhaltung der Porosität und Empfindlichkeit

- Was sind die Anwendungen von Vakuumöfen? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Warum ist ein Vakuumtrockenschrank für die Verarbeitung von Li2MnSiO4 notwendig? Gewährleistung hoher Reinheit & Batterieleistung

- Wie wandelt ein Hochtemperatur-Sinterofen c-LLZO-Grünkörper in dichte keramische Elektrolyte um? Expertenratgeber

- Was ist der Prozess eines Pyrolyseofens? Verwandeln Sie Abfall durch thermische Zersetzung in wertvolle Produkte