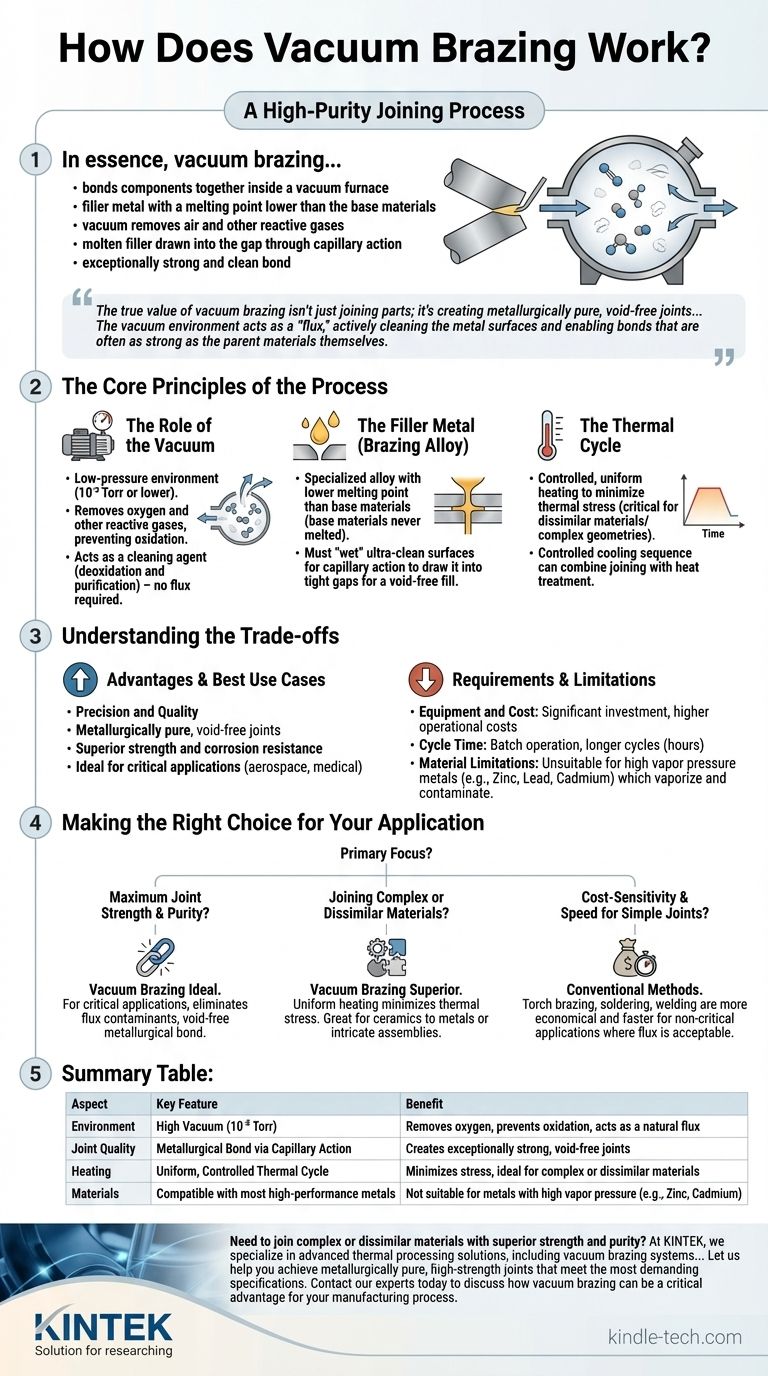

Im Wesentlichen ist die Vakuumlötung ein hochreines Fügeverfahren, das Komponenten in einem Vakuumofen miteinander verbindet. Ein Füllmetall, dessen Schmelzpunkt niedriger ist als der der Grundwerkstoffe, wird an die Verbindungsstelle gelegt. Wenn die Baugruppe erhitzt wird, entfernt das Vakuum Luft und andere reaktive Gase, wodurch das geschmolzene Füllmaterial durch Kapillarwirkung in den Spalt zwischen den Teilen gezogen wird und beim Abkühlen eine außergewöhnlich starke und saubere Verbindung entsteht.

Der wahre Wert der Vakuumlötung liegt nicht nur im Verbinden von Teilen; es geht darum, metallurgisch reine, porenfreie Verbindungen mit überlegener Festigkeit und Korrosionsbeständigkeit zu schaffen. Die VakUum-Umgebung wirkt als „Flussmittel“, reinigt aktiv die Metalloberflächen und ermöglicht Verbindungen, die oft so stark sind wie die Grundwerkstoffe selbst.

Die Grundprinzipien des Prozesses

Um zu verstehen, wie die Vakuumlötung funktioniert, ist es entscheidend, das Vakuum nicht als leeren Raum, sondern als aktiven Bestandteil des Prozesses zu betrachten. Es verändert die chemische Umgebung, in der die Verbindung entsteht, grundlegend.

Die Rolle des Vakuums

Die Niederdruckumgebung (typischerweise 10⁻⁵ Torr oder niedriger) ist das bestimmende Merkmal und verantwortlich für mehrere kritische Funktionen.

Erstens entfernt es Sauerstoff und andere reaktive Gase. Dies verhindert die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens. Oxide wirken als Barriere und verhindern, dass das Füllmetall ordnungsgemäß an den Grundwerkstoffen haftet.

Zweitens wirkt das Vakuum als Reinigungsmittel. Es entfernt adsorbierte Oberflächenverunreinigungen und kann sogar flüchtige Elemente aus den Grundwerkstoffen selbst herausziehen, ein Prozess, der als Entgasung bekannt ist. Diese Deoxidation und Reinigung ist es, was den Prozess „flussmittelfrei“ macht.

Das Füllmetall (Lötlegierung)

Das Füllmetall ist eine spezielle Legierung, die aufgrund ihrer spezifischen Schmelztemperatur und ihrer Fähigkeit, mit den Grundwerkstoffen zu verbinden, ausgewählt wird.

Sein Schmelzpunkt ist immer niedriger als der Schmelzpunkt der zu verbindenden Komponenten. Dies ist der grundlegende Unterschied zwischen Löten und Schweißen; die Grundwerkstoffe werden niemals geschmolzen.

Wenn das Füllmetall geschmolzen ist, muss es die Oberflächen der Grundwerkstoffe „benetzen“. Benetzung ist die Fähigkeit einer Flüssigkeit, sich über eine feste Oberfläche auszubreiten. Die durch das Vakuum erzeugten ultrareinen, oxidfreien Oberflächen ermöglichen eine perfekte Benetzung.

Diese Benetzung ermöglicht die Kapillarwirkung, die die Kraft ist, die das geschmolzene Füllmetall in die eng anliegenden Spalten der Verbindung zieht und eine vollständige, porenfreie Füllung gewährleistet.

Der thermische Zyklus

Die gesamte Baugruppe wird im Vakuumofen auf hochkontrollierte Weise erhitzt.

Die Komponenten werden gleichmäßig auf die Löttemperatur erhitzt, die knapp über dem Schmelzpunkt des Füllmetalls liegt. Diese gleichmäßige Erwärmung minimiert thermische Spannungen, was besonders kritisch ist, wenn unterschiedliche Materialien oder komplexe Geometrien verbunden werden.

Nach einer festgelegten Zeit bei Temperatur, um das Fließen des Lotes zu ermöglichen, wird die Baugruppe in einer kontrollierten Sequenz abgekühlt. Dieser Abkühlzyklus kann angepasst werden, um spezifische Materialeigenschaften zu erzielen, wodurch der Fügeprozess effektiv mit einem Wärmebehandlungszyklus kombiniert wird.

Die Kompromisse verstehen

Obwohl die Vakuumlötung leistungsstark ist, ist sie nicht die Lösung für jede Fügeherausforderung. Ihre Präzision und Qualität bringen spezifische Anforderungen und Einschränkungen mit sich.

Ausrüstung und Kosten

Die Vakuumlötung erfordert eine erhebliche Anfangsinvestition in einen Vakuumofen und die zugehörigen Steuerungssysteme. Die Betriebskosten, einschließlich Energieverbrauch und Wartung, sind ebenfalls höher als bei einfacheren Fügeverfahren.

Zykluszeit

Der Prozess ist ein Chargenbetrieb. Die Zeit, die benötigt wird, um das Vakuum abzupumpen, die Teile zu erhitzen, die Temperatur zu halten und abzukühlen, kann mehrere Stunden dauern. Dies macht es weniger geeignet für die Massenproduktion mit geringer Marge oder für schnelle Reparaturen.

Materialbeschränkungen

Bestimmte Materialien sind für die Vakuumlötung ungeeignet. Metalle mit hohem Dampfdruck, wie Zink, Blei oder Cadmium, verdampfen im Vakuum bei Löttemperaturen. Dies zerstört nicht nur das Teil, sondern kontaminiert auch stark das Innere des Ofens.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Vakuumlötung hängt vollständig von den technischen Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Reinheit liegt: Die Vakuumlötung ist ideal für kritische Anwendungen wie Flugzeugturbinen oder medizinische Implantate, da sie Flussmittelkontaminationen eliminiert und eine porenfreie metallurgische Verbindung schafft.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder unterschiedlicher Materialien liegt: Die gleichmäßige, kontrollierte Erwärmung der Vakuumlötung minimiert thermische Spannungen und macht sie lokalen Verfahren wie dem Schweißen überlegen, wenn Keramiken mit Metallen oder komplizierte Baugruppen wie Wärmetauscher verbunden werden sollen.

- Wenn Ihr Hauptaugenmerk auf Kostensensitivität und Geschwindigkeit für einfache Verbindungen liegt: Konventionelles Brennschweißen, Löten oder Schweißen sind für nicht-kritische Anwendungen, bei denen ein flussmittelbasiertes Verfahren akzeptabel ist, weitaus wirtschaftlicher und schneller.

Indem Sie diese Prinzipien verstehen, können Sie zuversichtlich entscheiden, wann die Vakuumlötung nicht nur eine Fügemethode, sondern ein entscheidender Fertigungsvorteil ist.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal | Vorteil |

|---|---|---|

| Umgebung | Hochvakuum (10⁻⁵ Torr) | Entfernt Sauerstoff, verhindert Oxidation, wirkt als natürliches Flussmittel |

| Verbindungsqualität | Metallurgische Verbindung durch Kapillarwirkung | Erzeugt außergewöhnlich starke, porenfreie Verbindungen |

| Erwärmung | Gleichmäßiger, kontrollierter thermischer Zyklus | Minimiert Spannungen, ideal für komplexe oder unterschiedliche Materialien |

| Materialien | Kompatibel mit den meisten Hochleistungsmetallen | Nicht geeignet für Metalle mit hohem Dampfdruck (z. B. Zink, Cadmium) |

Müssen Sie komplexe oder unterschiedliche Materialien mit überlegener Festigkeit und Reinheit verbinden?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungslösungen spezialisiert, einschließlich Vakuumlötöfen. Unsere Öfen sind darauf ausgelegt, die präzisen, kontrollierten Umgebungen zu liefern, die für die Herstellung makelloser Verbindungen in kritischen Anwendungen wie Luft- und Raumfahrtkomponenten und medizinischen Geräten erforderlich sind.

Lassen Sie uns Ihnen helfen, metallurgisch reine, hochfeste Verbindungen zu erzielen, die den anspruchsvollsten Spezifikationen entsprechen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Vakuumlötung ein entscheidender Vorteil für Ihren Herstellungsprozess sein kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist die Anwendung von Vakuum in der Industrie? Reinheit und Leistung in kritischen Prozessen freisetzen

- Kann Wärme durch ein Vakuum übertragen werden? Ja, durch Wärmestrahlung.

- Was sind die zwei Glühprozesse? Ein Leitfaden zum Voll- und Zwischenglühen

- Was sind die drei wichtigsten Faktoren bei der Wärmebehandlung von Werkstoffen? Beherrschung von Temperatur, Zeit und Abkühlung für überlegene Eigenschaften

- Was ist eine Retorte bei der Wärmebehandlung? Erreichen Sie überlegene Oberflächenqualität und metallurgische Kontrolle

- Welche Materialien werden gesintert? Entdecken Sie das Potenzial von Metallen, Keramiken und Verbundwerkstoffen

- Welche Metalle können wärmebehandelt werden? Steigern Sie die hohe Festigkeit und Haltbarkeit Ihrer Komponenten

- Was ist Vakuumhärte? Erschließen Sie überlegene Materialleistung durch Vakuumverarbeitung