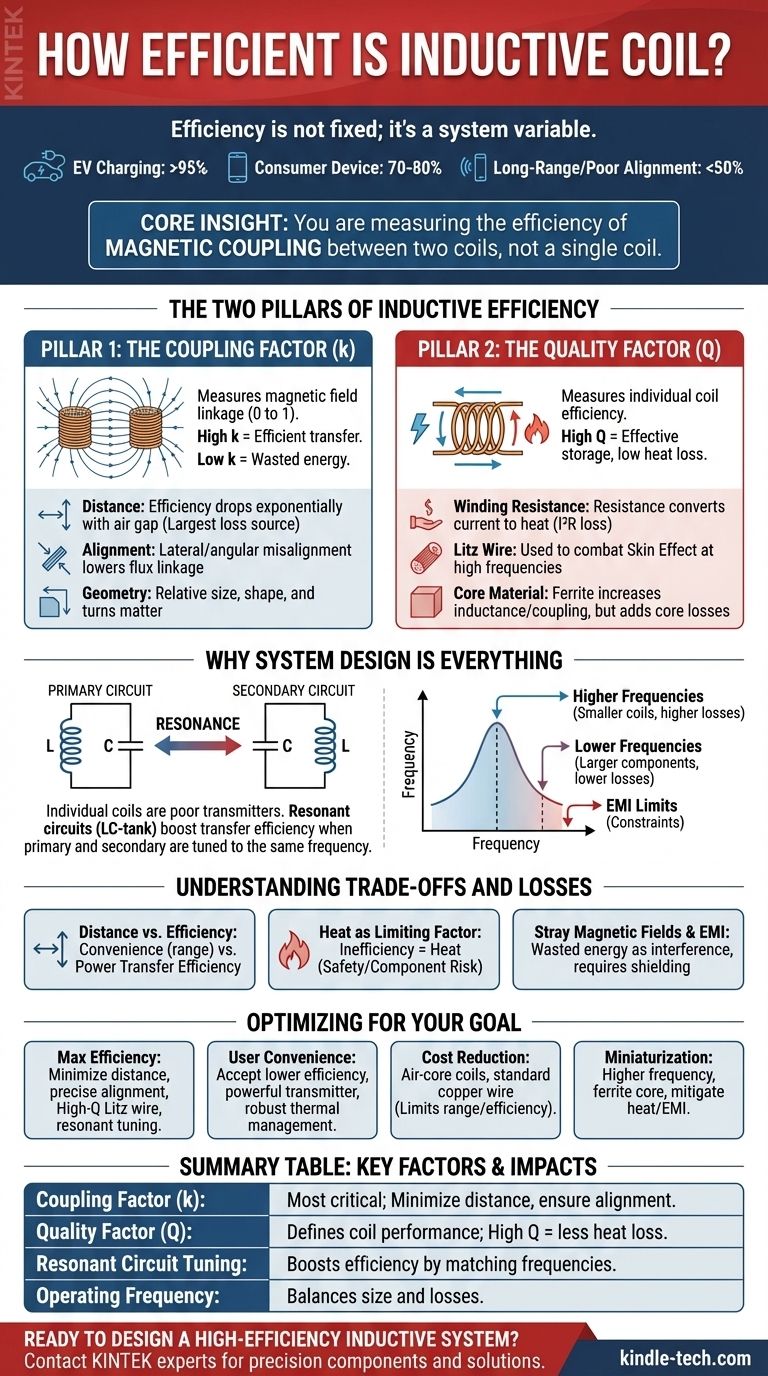

Die Effizienz einer Induktionsspule ist keine feste Größe, sondern eine Variable, die vollständig vom System abhängt, in dem sie betrieben wird. Während ein hochoptimiertes System zum Laden von Elektrofahrzeugen eine Effizienz von über 95 % erreichen kann, arbeitet ein einfaches Verbrauchergerät möglicherweise mit 70-80 %, und ein System mit großer Reichweite oder schlechter Ausrichtung könnte leicht unter 50 % fallen. Die Effizienz wird durch die Wechselwirkung zwischen der Senderspule, der Empfängerspule und ihrer Betriebsumgebung definiert.

Die Kernerkenntnis ist, dass Sie nicht die Effizienz einer einzelnen Spule messen, sondern die Effizienz der magnetischen Kopplung zwischen zwei Spulen. Diese Effizienz wird hauptsächlich durch drei Faktoren bestimmt: den Abstand und die Ausrichtung zwischen den Spulen, die intrinsische Qualität der Spulen selbst und die elektrische Abstimmung des Systems.

Die zwei Säulen der induktiven Effizienz

Um die Effizienz zu verstehen, müssen Sie zwei unterschiedliche, aber verwandte Metriken betrachten: den Kopplungsfaktor des Systems und den Gütefaktor der einzelnen Spulen.

Säule 1: Der Kopplungsfaktor (k)

Der Kopplungsfaktor (k) ist die wichtigste Variable für die Systemeffizienz. Er ist ein Maß (von 0 bis 1) dafür, wie viel des von der Primärspule erzeugten Magnetfeldes erfolgreich durch die Sekundärspule hindurchgeht oder sich mit ihr "verbindet".

Ein hoher Kopplungsfaktor bedeutet, dass der größte Teil der magnetischen Energie übertragen wird. Ein niedriger Kopplungsfaktor bedeutet, dass der größte Teil des Magnetfeldes in den leeren Raum abstrahlt, was eine Energieverschwendung darstellt.

Drei physikalische Parameter dominieren den Kopplungsfaktor:

- Abstand: Die Effizienz sinkt exponentiell, wenn der Luftspalt zwischen den Spulen zunimmt. Dies ist die wichtigste Verlustquelle in den meisten drahtlosen Energiesystemen.

- Ausrichtung: Jede Fehlausrichtung, sei es lateral (nicht mittig) oder winklig (gekippt), reduziert die effektive Fläche für die magnetische Flusskopplung und senkt den Kopplungsfaktor drastisch.

- Geometrie: Die relative Größe, Form und Windungszahl der Spulen spielen eine entscheidende Rolle. Größere Spulen können eine bessere Kopplung über etwas größere Entfernungen aufrechterhalten, haben aber ihre eigenen Kompromisse.

Säule 2: Der Gütefaktor (Q)

Der Gütefaktor (Q) misst die individuelle Effizienz einer Spule. Eine Spule mit hohem Q-Faktor speichert magnetische Energie sehr effektiv, während sie sehr wenig Energie als Wärme verliert.

Der Hauptfeind eines hohen Q-Faktors ist der Widerstand. Jeder elektrische Widerstand in den Spulenwicklungen wandelt Strom in Abwärme (I²R-Verlust) um, anstatt ein Magnetfeld aufzubauen.

Faktoren, die Q beeinflussen, sind:

- Wicklungswiderstand: Die Verwendung von dickerem Draht reduziert den grundlegenden Gleichstromwiderstand. Für Hochfrequenzanwendungen wird Litzendraht (der aus vielen kleinen, einzeln isolierten Litzen besteht) verwendet, um dem Skin-Effekt entgegenzuwirken, bei dem sich der Strom an der äußeren Oberfläche des Leiters sammelt.

- Kernmaterial: Luftspulen haben keine Kernverluste, bieten aber eine geringere Induktivität. Die Verwendung eines Ferritkerns kann die Induktivität dramatisch erhöhen und das Magnetfeld führen, wodurch der Q-Faktor und die Kopplung verbessert werden. Der Ferrit selbst kann jedoch neue Verluste (Hysterese- und Wirbelstromverluste) verursachen, wenn er nicht korrekt für die Betriebsfrequenz ausgewählt wird.

Warum Systemdesign alles ist

Selbst bei perfekten Spulen hängt die Gesamteffizienz davon ab, wie sie in einen größeren Stromkreis integriert werden.

Die entscheidende Rolle der Resonanz

Einzelne Spulen sind schlechte Leistungsüberträger. Um eine hohe Effizienz zu erreichen, sind sie fast immer Teil eines Resonanzkreises, typischerweise eines LC-Schwingkreises (Induktivität-Kapazität).

Durch Hinzufügen eines Kondensators wird der Stromkreis auf eine bestimmte Resonanzfrequenz abgestimmt. Wenn der Primär- und Sekundärkreis auf dieselbe Frequenz abgestimmt sind, können sie Energie mit minimalem Verlust austauschen, wodurch die Übertragungseffizienz selbst bei mittelmäßiger Kopplung dramatisch gesteigert wird.

Wahl der Betriebsfrequenz

Die Wahl der Frequenz ist ein kritischer Kompromiss.

- Höhere Frequenzen ermöglichen kleinere, kompaktere Spulen, können aber Verluste aufgrund des Skin-Effekts in den Wicklungen und Kernverluste in Ferriten erhöhen.

- Niedrigere Frequenzen reduzieren diese Verluste, erfordern aber größere und schwerere Spulen und Kondensatoren, um Resonanz zu erreichen.

- Regulatorische Grenzwerte für elektromagnetische Interferenzen (EMI) schränken auch die Frequenzwahl ein.

Verständnis der Kompromisse und Verluste

Das Design eines induktiven Systems ist eine Übung im Management konkurrierender Prioritäten.

Der Kompromiss zwischen Abstand und Effizienz

Diesem grundlegenden Kompromiss kann man nicht entgehen. Eine Forderung nach größerer Entfernung oder Positionierungsfreiheit (Komfort) geht immer auf Kosten einer geringeren Leistungsübertragungseffizienz.

Wärme als limitierender Faktor

Alle Ineffizienz äußert sich letztendlich als Wärme. In der Primärspule ist dies verschwendete elektrische Energie. In der Sekundärspule (z.B. in einem versiegelten Smartphone oder medizinischen Implantat) kann diese Wärme Komponenten beschädigen oder ein Sicherheitsrisiko darstellen. Hocheffiziente Systeme sind entscheidend für die Bewältigung der thermischen Belastung.

Streumagnetfelder und EMI

Ein Magnetfeld, das sich nicht mit der Sekundärspule verbindet, ist verschwendete Energie. Dieses Streufeld ist auch eine Form elektromagnetischer Interferenz (EMI), die nahegelegene Elektronik stören kann. Abschirmung kann diese Felder eindämmen, erhöht aber Kosten, Gewicht und Komplexität.

Optimierung für Ihr spezifisches Ziel

Ihr Ansatz beim Design oder der Komponentenauswahl sollte von Ihrem primären Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistungsübertragungseffizienz liegt: Priorisieren Sie die Minimierung des Abstands und die Sicherstellung einer präzisen Ausrichtung zwischen den Spulen, und verwenden Sie hoch-Q-Litzendrahtspulen in einem fein abgestimmten Resonanzkreis.

- Wenn Ihr Hauptaugenmerk auf Benutzerfreundlichkeit (Reichweite und Freiheit) liegt: Akzeptieren Sie einen niedrigeren Effizienzwert und kompensieren Sie dies mit einem leistungsstärkeren Sender und einem robusten Wärmemanagement am Empfänger.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Verwenden Sie einfachere Luftspulen und Standardkupferdraht, aber verstehen Sie, dass dies Ihre effektive Reichweite und Gesamteffizienz stark einschränken wird.

- Wenn Ihr Hauptaugenmerk auf Miniaturisierung liegt: Arbeiten Sie mit einer höheren Frequenz mit einem sorgfältig ausgewählten Ferritkern und achten Sie genau auf die Reduzierung von Wärme und EMI.

Durch das Verständnis dieser grundlegenden Prinzipien können Sie ein System entwickeln, das Ihre spezifischen Effizienz-, Kosten- und Leistungsziele erfüllt.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Effizienz | Wichtige Überlegungen |

|---|---|---|

| Kopplungsfaktor (k) | Am kritischsten; bestimmt den Erfolg der Energieübertragung. | Maximiert durch Minimierung des Abstands, Sicherstellung der Ausrichtung und Anpassung der Spulengeometrie. |

| Gütefaktor (Q) | Definiert die individuelle Spulenleistung; höherer Q = weniger Energieverlust als Wärme. | Optimiert durch Verwendung von Litzendraht, widerstandsarmen Materialien und geeigneter Kernauswahl. |

| Abstimmung des Resonanzkreises | Steigert die Effizienz dramatisch durch Anpassung der Primär- und Sekundärspulenfrequenzen. | Erfordert eine präzise Kondensatorauswahl zur Bildung eines effizienten LC-Schwingkreises. |

| Betriebsfrequenz | Gleicht Spulengröße mit Verlusten (Skin-Effekt, Kernverluste) aus. | Höhere Frequenzen ermöglichen Miniaturisierung, erhöhen aber potenzielle Verluste. |

Bereit, ein hocheffizientes induktives System für Ihr Labor zu entwickeln?

Die Prinzipien der magnetischen Kopplung und des Wärmemanagements sind entscheidend für zuverlässige Laborgeräte. Bei KINTEK sind wir darauf spezialisiert, Komponenten und Fachwissen für Präzisionsheiz- und Energieübertragungsanwendungen bereitzustellen. Egal, ob Sie ein neues Instrument entwickeln oder einen bestehenden Prozess optimieren, unser Team kann Ihnen helfen, die richtigen Materialien und das richtige Design für maximale Effizienz und Leistung auszuwählen.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die Laborgeräte-Lösungen von KINTEK Ihre Innovationen vorantreiben können.

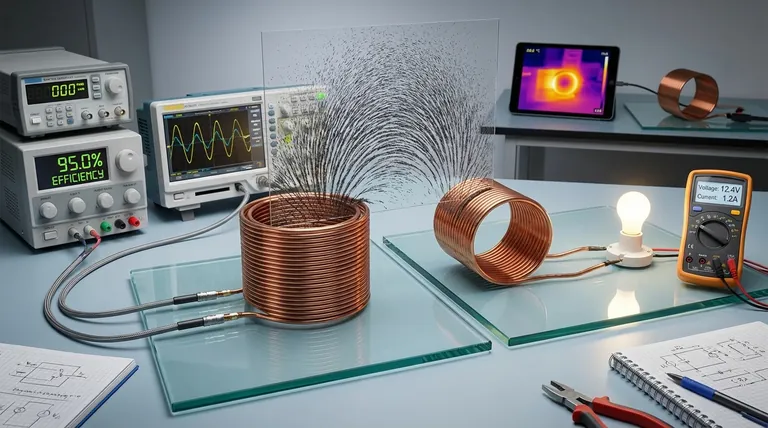

Visuelle Anleitung

Ähnliche Produkte

- Dreidimensionales elektromagnetisches Siebinstrument

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- H-Typ doppelwandige optische elektrolytische elektrochemische Zelle mit Wasserbad

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Anwendungen von Siebmaschinen? Von Bergbau bis Pharmazie

- Was sind die Nachteile von Siebmaschinen? Wichtige Einschränkungen bei der Partikelgrößenanalyse

- Was ist das Prinzip einer Siebmaschine? Präzise Partikelgrößentrennung erreichen

- Welche Arten von Siebmaschinen gibt es? Wählen Sie die richtige Bewegung für Ihr Material

- Was ist der Verwendungszweck von Rüttelsiebanlagen? Erzielen Sie eine präzise Partikelgrößenanalyse für Ihr Labor