Kurz gesagt, ein Sputtertarget wird durch fortschrittliche metallurgische Verfahren wie Vakuumschmelzen, Gießen, Pulvermetallurgie und Präzisionsbearbeitung hergestellt. Diese Methoden werden verwendet, um hochreine Rohmaterialien in einen festen, dichten und homogenen Block umzuwandeln. Dieser fertige Block dient als Quellmaterial, das in einer Vakuumkammer verdampft wird, um eine Dünnschichtbeschichtung auf einem Substrat zu erzeugen.

Die Herstellung eines Sputtertargets ist genauso entscheidend wie der Sputterprozess selbst. Seine Reinheit, Dichte und Mikrostruktur bestimmen direkt die Qualität, Leistung und Konsistenz der abgeschiedenen Enddünnschicht.

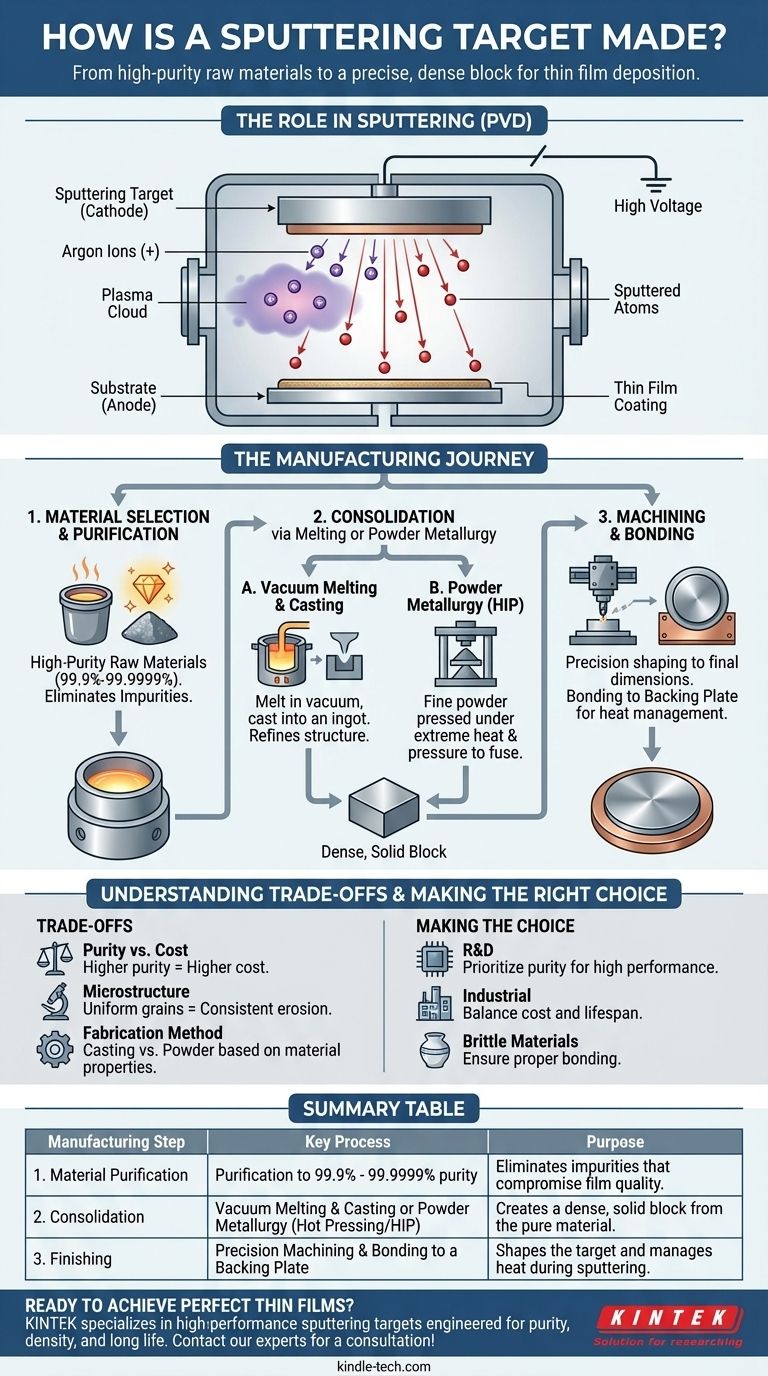

Welche Rolle spielt ein Sputtertarget?

Ein Sputtertarget ist die „Quelle“ bei einem physikalischen Gasphasenabscheidungsverfahren (PVD). Betrachten Sie es als einen festen Block des exakten Materials, das Sie für Ihre Beschichtung verwenden möchten.

Die Quelle der Beschichtung

Beim Sputtern wird eine Vakuumkammer mit einem Inertgas wie Argon gefüllt. An das Target, das als Kathode fungiert, wird eine hohe negative Spannung angelegt.

Diese Spannung erzeugt ein Plasma, das Elektronen von den Argonatomen trennt und sie in positiv geladene Ionen umwandelt.

Der Bombardierungsprozess

Diese schweren Argonionen werden mit enormer Kraft beschleunigt und prallen auf die Oberfläche des Sputtertargets.

Diese energiereiche Kollision überträgt Impuls und schlägt einzelne Atome oder Moleküle von der Oberfläche des Targets ab, ein Prozess, der als Sputtern bekannt ist. Diese ausgestoßenen Partikel wandern dann durch die Kammer und lagern sich auf einem Substrat (wie Glas, Silizium oder Kunststoff) ab, wodurch Schicht für Schicht eine dünne Schicht aufgebaut wird.

Die Herstellung: Vom Rohmaterial zum Target

Die Herstellung eines Targets, das dieser Bombardierung standhält und gleichzeitig einen gleichmäßigen Atomstrom liefert, erfordert einen präzisen und kontrollierten Herstellungsprozess.

Schritt 1: Materialauswahl und Reinigung

Der Prozess beginnt mit den höchstmöglichen Reinheitsgraden der Rohmaterialien (oft 99,9 % bis 99,9999 % rein). Verunreinigungen im Target landen unweigerlich in Ihrer Endschicht und können deren elektrische, optische oder mechanische Eigenschaften beeinträchtigen.

Schritt 2: Konsolidierung durch Schmelzen oder Pulvermetallurgie

Das reine Material muss zu einer dichten, festen Form konsolidiert werden. Hierbei werden zwei Hauptmethoden angewendet:

- Vakuumschmelzen & Gießen: Das Material wird in einer Vakuum- oder Inertgasumgebung geschmolzen, um Kontamination zu verhindern. Anschließend wird es zu einem Barren gegossen, der oft weiter durch Schmieden oder Walzen bearbeitet wird, um seine Kornstruktur zu verfeinern.

- Pulvermetallurgie: Für Materialien mit sehr hohen Schmelzpunkten oder zur Herstellung von Legierungen wird ein feines Pulver des Materials unter extremem Druck und Hitze gepresst (ein Prozess, der als Heißpressen oder heißisostatisches Pressen – HIP bezeichnet wird), bis die Partikel zu einem festen, dichten Block verschmelzen.

Schritt 3: Bearbeitung und Verbindung

Der dichte Block wird dann präzisionsbearbeitet, um die für das jeweilige Sputtersystem erforderliche endgültige Form und Abmessungen zu erhalten (z. B. rund oder rechteckig).

Da Targets beim Sputtern heiß werden, werden sie oft mit einer Kupfer- oder Aluminium-„Trägerplatte“ verbunden. Diese Platte bietet strukturelle Unterstützung und, was noch wichtiger ist, fungiert als Kühlkörper, der Wärmeenergie vom Target ableitet, um Rissbildung oder Schmelzen zu verhindern.

Verständnis der Kompromisse

Die Wahl der Herstellungsmethode und der Materialreinheit beinhaltet kritische technische Kompromisse, die sich direkt auf Kosten und Leistung auswirken.

Reinheit vs. Kosten

Das Erreichen höherer Reinheitsgrade ist ein kostspieliger, energieintensiver Prozess. Ein Target mit 99,999 % Reinheit kann um Größenordnungen teurer sein als ein Target mit 99,95 % Reinheit. Für nicht kritische Anwendungen kann ein Target mit geringerer Reinheit ausreichend und weitaus wirtschaftlicher sein.

Mikrostruktur und Korngröße

Die innere Kornstruktur des Targets beeinflusst, wie gleichmäßig es erodiert. Ein Target mit einer feinen, gleichmäßigen Korngröße sputtert gleichmäßiger und hat eine längere Nutzungsdauer. Grobe oder ungleichmäßige Körner können zu inkonsistenten Abscheideraten und vorzeitigem Targetversagen führen.

Herstellungsmethode und Materialeigenschaften

Gießen erzeugt im Allgemeinen sehr dichte Targets, ist aber nicht für alle Materialien geeignet. Die Pulvermetallurgie kann Targets aus praktisch jedem Material herstellen, führt jedoch möglicherweise zu einer etwas geringeren Dichte als bei einem gegossenen Target, wenn sie nicht perfekt durchgeführt wird. Diese Wahl hängt vollständig von den Grundeigenschaften des Materials ab.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Sputtertarget hängt vollständig von den Anforderungen der Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf hochmoderner F&E liegt (z. B. Halbleiter, fortschrittliche Optik): Priorisieren Sie die höchstmögliche Reinheit und eine gleichmäßige, feinkörnige Mikrostruktur, um wiederholbare und leistungsstarke Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf großflächiger industrieller Beschichtung liegt (z. B. architektonisches Glas, dekorative Oberflächen): Wägen Sie die Kosten des Targets gegen seine Lebensdauer und die erforderliche Reinheit ab, um den wirtschaftlichsten Prozess zu erzielen.

- Wenn Sie mit spröden Materialien arbeiten (z. B. Keramiken wie ITO): Stellen Sie sicher, dass das Target ordnungsgemäß mit einer Trägerplatte verbunden ist, um thermische Spannungen zu bewältigen und Rissbildung während des Sputterns zu verhindern.

Letztendlich ist das Sputtertarget nicht nur ein Materialstück; es ist eine hochtechnisch konstruierte Komponente, die für einen einzigen Zweck entwickelt wurde: die perfekte Quelle für den Aufbau einer perfekten Dünnschicht zu sein.

Zusammenfassungstabelle:

| Herstellungsschritt | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Materialreinigung | Reinigung auf 99,9 % - 99,9999 % Reinheit | Entfernt Verunreinigungen, die die Filmqualität beeinträchtigen. |

| 2. Konsolidierung | Vakuumschmelzen & Gießen oder Pulvermetallurgie (Heißpressen/HIP) | Erzeugt einen dichten, festen Block aus dem reinen Material. |

| 3. Fertigstellung | Präzisionsbearbeitung & Verbindung mit Trägerplatte | Formt das Target und leitet die Wärme während des Sputterns ab. |

Bereit für perfekte Dünnschichten?

Die Qualität Ihres Sputtertargets ist die Grundlage Ihres Abscheidungsprozesses. KINTEK ist spezialisiert auf hochleistungsfähige Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtertargets, die auf Reinheit, Dichte und lange Lebensdauer ausgelegt sind.

Wir helfen Ihnen:

- Das richtige Target für Ihre Anwendung auszuwählen und dabei Leistung und Kosteneffizienz abzuwägen.

- Konsistente Ergebnisse mit Targets zu gewährleisten, die für gleichmäßige Erosion und zuverlässige Abscheidung konzipiert sind.

- Ihren gesamten Sputterprozess mit fachkundiger Unterstützung zu optimieren.

Lassen Sie nicht zu, dass Ihr Target die Schwachstelle ist. Ob Sie in der Halbleiterforschung oder bei großflächigen Industriebeschichtungen tätig sind, kontaktieren Sie unsere Experten, um die perfekte Lösung für Ihre Laboranforderungen zu finden.

Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung