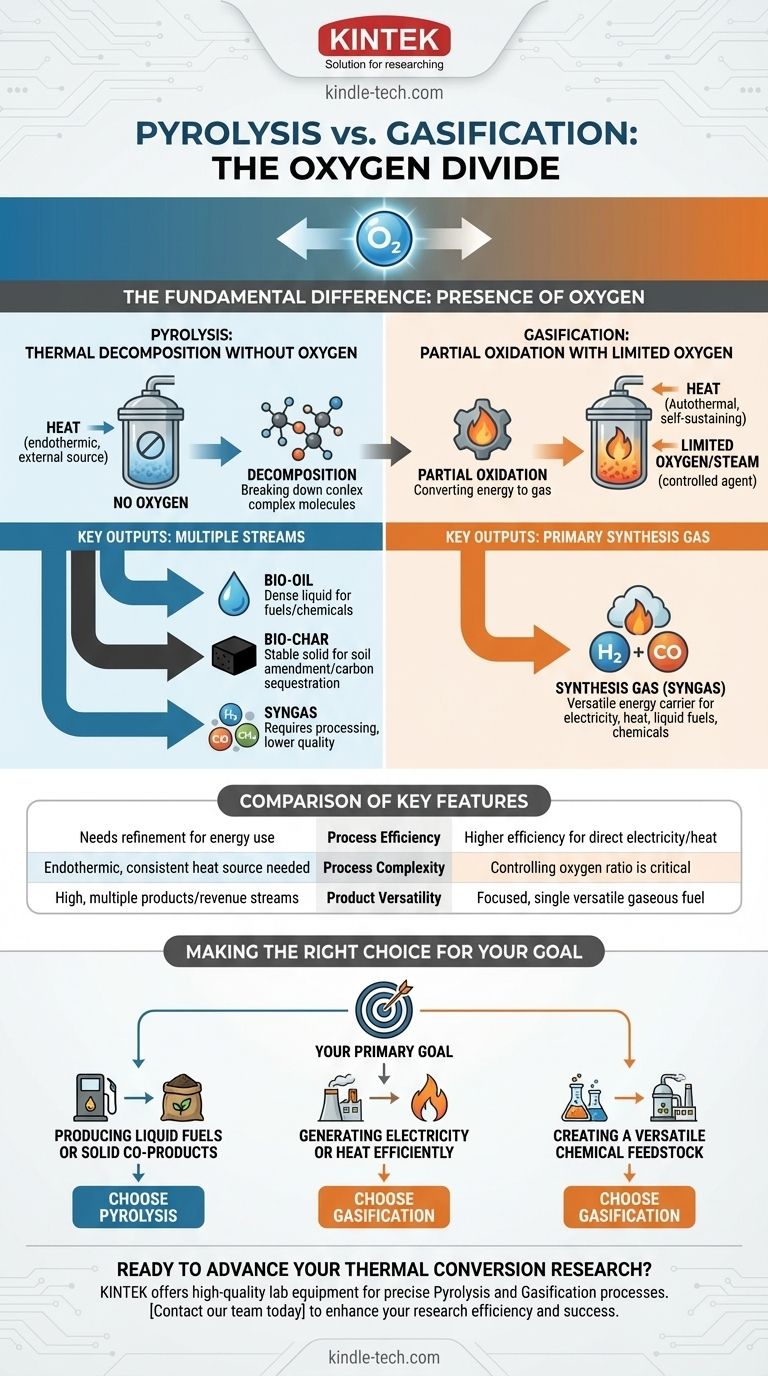

Der grundlegende Unterschied zwischen Pyrolyse und Vergasung liegt in der Anwesenheit von Sauerstoff. Die Pyrolyse ist die thermische Zersetzung von organischem Material in einer vollständig sauerstofffreien Umgebung. Im Gegensatz dazu verwendet die Vergasung eine kontrollierte, begrenzte Menge Sauerstoff oder Dampf. Diese einzige Unterscheidung bestimmt den gesamten chemischen Weg und legt die Endprodukte sowie deren effektivste Anwendungen fest.

Pyrolyse ist ein Zersetzungsprozess, bei dem Biomasse in Abwesenheit von Sauerstoff abgebaut wird, um eine Mischung aus festem Pflanzenkohle, flüssigem Bio-Öl und Gas zu erzeugen. Vergasung ist ein Umwandlungsprozess, der begrenzten Sauerstoff verwendet, um den größten Teil der Biomasse in ein brennbares Synthesegas (Syngas) umzuwandeln.

Der entscheidende Unterschied: Die Rolle des Sauerstoffs

Die Anwesenheit oder Abwesenheit von Sauerstoff ist kein geringfügiges Detail; es ist die definierende Variable, die diese beiden leistungsstarken Technologien der thermischen Umwandlung voneinander trennt.

Pyrolyse: Thermische Zersetzung ohne Sauerstoff

Die Pyrolyse ist rein ein thermischer Abbauprozess. Durch Erhitzen von organischem Material (wie Biomasse) auf hohe Temperaturen in einer inerten Atmosphäre werden komplexe Kohlenwasserstoffmoleküle in kleinere, einfachere zerlegt.

Da kein Sauerstoff vorhanden ist, findet keine Verbrennung statt. Dies macht den Prozess hauptsächlich endotherm, was bedeutet, dass er eine kontinuierliche externe Wärmequelle benötigt, um die Reaktion anzutreiben. Das Ziel ist es, das Material in wertvolle chemische Bausteine zu „knacken“.

Vergasung: Partielle Oxidation mit begrenztem Sauerstoff

Bei der Vergasung wird absichtlich eine eingeschränkte Menge eines Oxidationsmittels (Luft, Sauerstoff und/oder Dampf) zugeführt. Dies ist nicht genug Sauerstoff für eine vollständige Verbrennung, aber gerade genug, um eine partielle Oxidation zu bewirken.

Diese partielle Oxidation ist exotherm und setzt Energie frei, die hilft, den Vergasungsprozess anzutreiben, wodurch er thermisch autarker wird als die Pyrolyse. Das Ziel ist nicht, das Material in seine Bestandteile zu zerlegen, sondern seine chemische Energie in einen gasförmigen Brennstoff umzuwandeln.

Ein Vergleich der wichtigsten Ergebnisse

Die unterschiedlichen chemischen Umgebungen der Pyrolyse und der Vergasung führen zu deutlich unterschiedlichen Produktpaletten, die jeweils ihren eigenen Markt und Anwendungsfall haben.

Pyrolyseprodukte: Bio-Öl, Pflanzenkohle und Gas

Die Pyrolyse erzeugt drei primäre Produktströme:

- Bio-Öl: Eine dichte, saure Flüssigkeit, die oft als „Pyrolyseöl“ bezeichnet wird. Sie kann zu Kraftstoffen für den Transport oder zur Herstellung von Spezialchemikalien aufgerüstet werden.

- Pflanzenkohle (Bio-Char): Ein stabiler, kohlenstoffreicher Feststoff, der Holzkohle ähnelt. Er ist als Bodenverbesserer zur Steigerung der Fruchtbarkeit und zur Kohlenstoffbindung sehr wertvoll.

- Synthesegas (Syngas): Eine Mischung von Gasen, einschließlich Wasserstoff und Kohlenmonoxid, aber auch andere Kohlenwasserstoffe. Dieses Gas erfordert oft einen zusätzlichen Verarbeitungsschritt, wie z. B. katalytisches Reformieren, um als sauberer Brennstoff verwendet werden zu können.

Vergasungsprodukte: Hauptsächlich Synthesegas (Syngas)

Die Vergasung ist darauf ausgelegt, die Produktion eines primären Ergebnisses zu maximieren: Synthesegas oder Syngas.

Dieses Gas besteht fast ausschließlich aus Wasserstoff (H2) und Kohlenmonoxid (CO). Syngas ist ein unglaublich vielseitiger Energieträger, der sofort zur Erzeugung von Strom und Wärme oder als sauberes Ausgangsmaterial für die Herstellung von flüssigen Kraftstoffen und Chemikalien verwendet werden kann.

Die Abwägungen verstehen

Die Wahl zwischen diesen Technologien erfordert ein objektives Verständnis ihrer betrieblichen Anforderungen und Effizienzen.

Prozesseffizienz und Energieabgabe

Die Vergasung gilt im Allgemeinen als effizienter für die direkte Erzeugung von Strom und Wärme. Sie wandelt den Großteil der Energie des Ausgangsmaterials in ein brennbares Gas um, das sofort in einem Generator oder einer Turbine verwendet werden kann.

Die Produkte der Pyrolyse, insbesondere Bio-Öl und Pflanzenkohle, behalten einen hohen Energiegehalt bei. Sie erfordern jedoch oft Transport, Lagerung und weitere Veredelung, bevor diese Energie genutzt werden kann, was die Gesamtsystemeffizienz beeinträchtigen kann.

Prozesskomplexität und Steuerung

Die Pyrolyse ist ein endothermer Prozess, der eine zuverlässige und konsistente externe Wärmequelle erfordert.

Die Hauptkomplexität der Vergasung liegt in der präzisen Steuerung des Verhältnisses von Sauerstoff (oder Dampf) zum Ausgangsmaterial. Zu wenig Sauerstoff und der Prozess ähnelt der Pyrolyse; zu viel und er verschiebt sich in Richtung vollständige Verbrennung, was die Qualität des Synthesegases verringert.

Produktvielfalt

Die Pyrolyse bietet eine größere Produktvielfalt. Die Fähigkeit, gleichzeitig eine wertvolle Flüssigkeit (Bio-Öl) und einen Feststoff (Pflanzenkohle) zu erzeugen, kann mehrere Einnahmequellen schaffen.

Die Vergasung ist fokussierter und zeichnet sich durch eine Aufgabe aus: die Umwandlung eines festen Ausgangsmaterials in einen sauberen, einheitlichen gasförmigen Brennstoff.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung muss von Ihrem beabsichtigten Ergebnis bestimmt werden. Die Technologie ist ein Werkzeug, und Sie müssen das richtige Werkzeug für die jeweilige Aufgabe auswählen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flüssiger Kraftstoffe oder wertvoller fester Koppelprodukte liegt: Die Pyrolyse ist die überlegene Wahl, da sie Bio-Öl für den Transport und Pflanzenkohle zur Bodenverbesserung liefert.

- Wenn Ihr Hauptaugenmerk auf der effizienten Erzeugung von Strom oder Wärme liegt: Die Vergasung ist im Allgemeinen direkter, da sie den Großteil des Materials in ein brennbares Synthesegas umwandelt, das sofort einsatzbereit ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines vielseitigen chemischen Ausgangsmaterials liegt: Die Vergasung wird oft bevorzugt, da ihr sauberes, H2- und CO-reiches Synthesegas ein direkter Vorläufer für viele industrielle chemische Synthesen ist.

Letztendlich hängt die Auswahl der richtigen Technologie davon ab, ob Ihr Ziel darin besteht, Biomasse in wertvolle Bestandteile zu zerlegen oder ihre Energie in einen vielseitigen gasförmigen Brennstoff umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse | Vergasung |

|---|---|---|

| Sauerstoffumgebung | Vollständig abwesend (inert) | Begrenzte, kontrollierte Menge |

| Hauptprozess | Thermische Zersetzung | Partielle Oxidation |

| Hauptprodukt(e) | Bio-Öl, Pflanzenkohle, Syngas | Synthesegas (Syngas: H2 + CO) |

| Energiebedarf | Endotherm (benötigt externe Wärme) | Autotherm (selbsterhaltend) |

| Am besten geeignet für | Flüssige Kraftstoffe, feste Koppelprodukte | Strom, Wärme, chemische Ausgangsstoffe |

Bereit, die richtige Technologie zur thermischen Umwandlung für Ihr Labor oder Ihr Projekt auszuwählen?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Energie- und Materialforschung. Ob Sie Pyrolyseprozesse für Bio-Öl und Pflanzenkohle entwickeln oder die Vergasung zur Syngasproduktion optimieren – unsere Experten helfen Ihnen bei der Auswahl der richtigen Werkzeuge, um präzise und zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Forschungseffizienz und Ihren Erfolg steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit