Im Kern ist die Stahlerzeugung in einem Induktionsofen ein Prozess des Schmelzens von Metall von innen heraus. Im Gegensatz zu traditionellen Öfen, die externe Flammen oder elektrische Lichtbögen verwenden, nutzt ein Induktionsofen ein starkes, schwankendes Magnetfeld, um intensive Wärme direkt im Stahlschrott selbst zu erzeugen. Dies wird erreicht, indem ein hochfrequenter Wechselstrom durch eine Kupferspule geleitet wird, der elektrische Ströme (bekannt als Wirbelströme) im Metall induziert, wodurch es aufgrund seines eigenen elektrischen Widerstands schnell schmilzt.

Das zentrale Prinzip eines Induktionsofens ist seine kontaktlose Heizmethode. Durch die Nutzung des Elektromagnetismus zur Wärmeerzeugung direkt im Stahl bietet er eine außergewöhnliche Kontrolle über Temperatur und chemische Zusammensetzung und vermeidet Verunreinigungen durch externe Brennstoffe oder Elektroden.

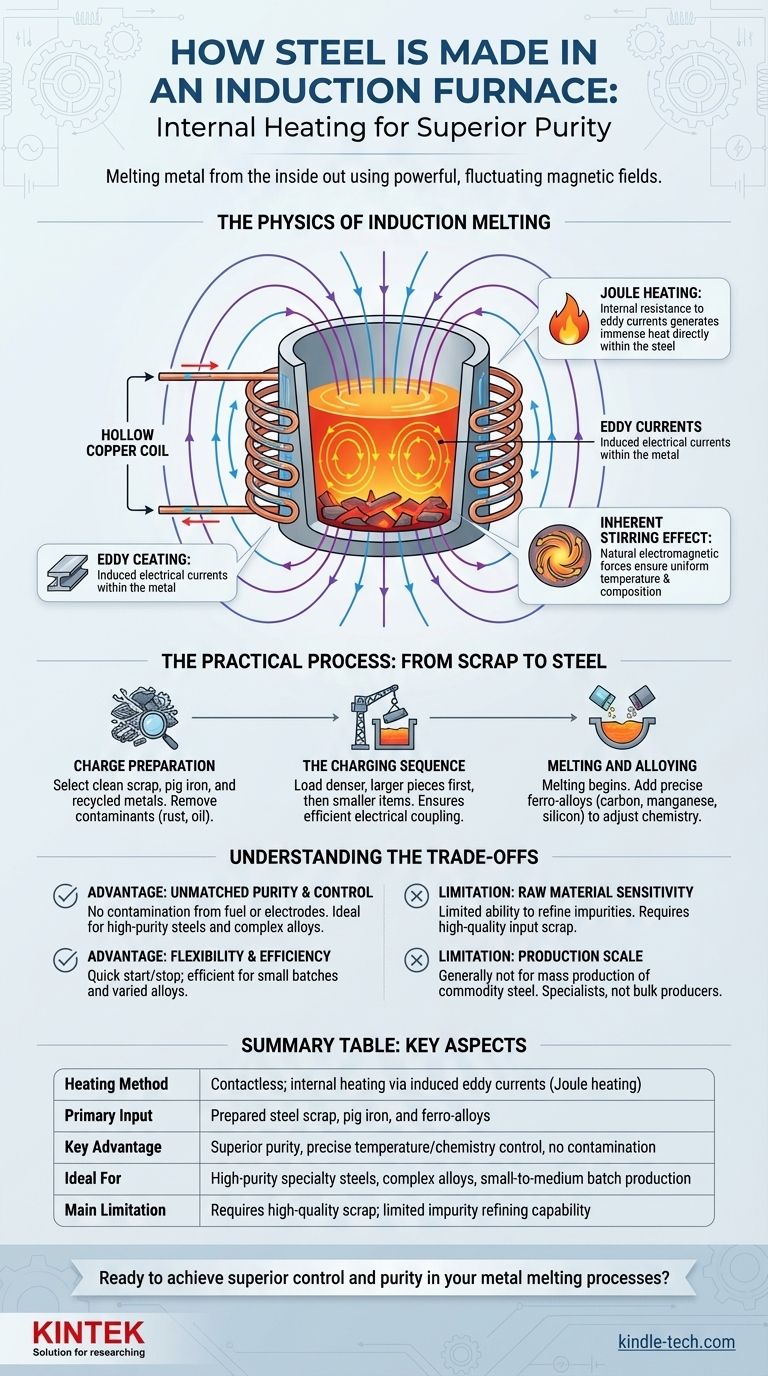

Die Physik des Induktionsschmelzens

Um den Prozess wirklich zu verstehen, müssen Sie zuerst die zugrunde liegende Physik erfassen. Der gesamte Vorgang beruht auf einem in den 1830er Jahren entdeckten Prinzip: der elektromagnetischen Induktion.

Erzeugung des Magnetfeldes

Der Prozess beginnt mit einer Hochfrequenz-Stromversorgung. Diese Einheit sendet einen starken Wechselstrom (AC) durch eine hohle Kupferspule, die einen Tiegel umgibt, der die Metallcharge enthält. Die Spule selbst wird nicht übermäßig heiß, da sie typischerweise mit zirkulierendem Wasser gekühlt wird.

Induzieren der Wirbelströme

Wenn der Wechselstrom durch die Spule fließt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld um und innerhalb des Tiegels. Dieses Magnetfeld durchdringt den elektrisch leitfähigen Stahlschrott, der sich darin befindet. Dieses schwankende Feld wiederum induziert Schleifen von elektrischem Strom im Metall selbst, bekannt als Wirbelströme.

Die Kraft der Joule-Erwärmung

Der Stahl hat, wie jeder Leiter, einen elektrischen Widerstand. Wenn die induzierten Wirbelströme durch diesen Widerstand fließen, erzeugen sie eine enorme Wärme in einem Phänomen, das als Joule-Erwärmung bekannt ist. Es ist diese innere Wärme – keine externe Quelle –, die die Temperatur des Stahls über seinen Schmelzpunkt hinaus erhöht.

Der inhärente Rühreffekt

Ein sekundärer Vorteil der starken elektromagnetischen Kräfte ist eine natürliche Rührwirkung im geschmolzenen Metallbad. Diese konstante Zirkulation sorgt dafür, dass die Temperatur im gesamten Schmelzbad gleichmäßig bleibt und hilft, Legierungselemente vollständig aufzulösen, was zu einem sehr konsistenten und homogenen Endprodukt führt.

Der praktische Prozess: Vom Schrott zum Stahl

Während die Physik elegant ist, ist der praktische Betrieb ein sorgfältig gemanagter industrieller Prozess, der die Qualität des Endstahls direkt beeinflusst.

Chargenvorbereitung

Der Prozess beginnt lange bevor der Strom eingeschaltet wird. Das Chargenmaterial – typischerweise Stahlschrott, Roheisen und andere recycelte Metalle – muss sorgfältig ausgewählt und vorbereitet werden. Es muss frei von übermäßigem Rost, Öl, Sand und anderen nichtmetallischen Verunreinigungen sein, da diese Verunreinigungen einführen und die Effizienz des Ofens verringern können.

Die Beschickungssequenz

Das Beladen des Ofens, oder Beschicken, folgt einem spezifischen Protokoll. Dichteres, größeres Schrottmaterial wird zuerst geladen, um eine feste Basis auf dem Ofenboden zu schaffen. Kleinere Stücke und Späne werden dann hinzugefügt, um die Lücken zu füllen. Dies gewährleistet eine gute elektrische Kopplung und einen effizienten Start des Schmelzprozesses.

Schmelzen und Legieren

Nach dem Beschicken wird der Strom angelegt und das Schmelzen beginnt. Wenn die Charge zu einem flüssigen Pool kollabiert, können die Bediener präzise, vorgewogene Mengen von Ferrolegierungen und anderen Elementen wie Kohlenstoff, Mangan und Silizium hinzufügen. Diese Zusätze passen die Chemie des geschmolzenen Eisens an die genauen Spezifikationen der gewünschten Stahlsorte an.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Der einzigartige Mechanismus des Induktionsofens bietet ihm deutliche Vorteile und klare Einschränkungen.

Vorteil: Unübertroffene Reinheit und Kontrolle

Da die Wärme intern erzeugt wird, gibt es keine Verunreinigungen durch Verbrennungsprodukte (wie bei einem fossilen Brennstoffofen) oder Kohleelektroden (wie bei einem Elektrolichtbogenofen). Dies macht Induktionsöfen ideal für die Herstellung von hochreinen Stählen und komplexen Legierungen, bei denen eine präzise Chemie nicht verhandelbar ist.

Vorteil: Flexibilität und Effizienz

Induktionsöfen können im Vergleich zu anderen Ofentypen, die auf Temperatur gehalten werden müssen, relativ schnell gestartet und gestoppt werden, mit geringerem Energieverlust. Dies macht sie hocheffizient für kleinere Chargengrößen und Gießereien, die den ganzen Tag über eine Vielzahl unterschiedlicher Legierungen produzieren.

Einschränkung: Empfindlichkeit des Rohmaterials

Der Hauptnachteil ist eine begrenzte Fähigkeit, Verunreinigungen wie Phosphor und Schwefel zu entfernen. Im Gegensatz zu einem Elektrolichtbogenofen, der einen Schlackeprozess zur aktiven Entfernung dieser Elemente nutzen kann, ist ein Induktionsofen weitgehend auf die Sauberkeit des Eingangsmaterials angewiesen. Hochwertiger Eingangsschrott ist für die Herstellung von hochwertigem Stahl unerlässlich.

Einschränkung: Produktionsmaßstab

Obwohl moderne Induktionsöfen an Größe und Kapazität zunehmen, werden sie im Allgemeinen nicht für die Massenproduktion von Standardstahl in der gleichen Weise wie mehrere hundert Tonnen schwere Basis-Sauerstoff- oder Elektrolichtbogenöfen verwendet. Sie sind Spezialisten, keine Massenproduzenten.

Wie Sie dies auf Ihr Ziel anwenden

Die Wahl der Schmelztechnologie wird vollständig durch das gewünschte Ergebnis und die betrieblichen Einschränkungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen Spezialstählen oder komplexen Legierungen liegt: Die präzise Temperatur- und chemische Kontrolle eines Induktionsofens macht ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Recycling einer Vielzahl von Schrott zu Standardstahl liegt: Ein Elektrolichtbogenofen (EAF) ist im großen Maßstab oft wirtschaftlicher und toleranter gegenüber minderwertigen Rohmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Produktion riesiger Stahlmengen aus Roheisen liegt: Der Basis-Sauerstoff-Ofen (BOF) bleibt die dominante Technologie für große, integrierte Stahlwerke.

Das Verständnis des Prinzips der internen Joule-Erwärmung ist der Schlüssel zur Nutzung der spezifischen Vorteile eines Induktionsofens für Ihre Anwendung.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Heizmethode | Kontaktlos; interne Erwärmung durch induzierte Wirbelströme (Joule-Erwärmung) |

| Primärer Input | Vorbereiteter Stahlschrott, Roheisen und Ferrolegierungen |

| Hauptvorteil | Überlegene Reinheit, präzise Temperatur-/Chemie-Kontrolle, keine Verunreinigung |

| Ideal für | Hochreine Spezialstähle, komplexe Legierungen, Klein- bis Mittelserienproduktion |

| Haupteinschränkung | Erfordert hochwertigen Schrott; begrenzte Fähigkeit zur Verunreinigungsraffination |

Bereit, überlegene Kontrolle und Reinheit in Ihren Metallschmelzprozessen zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die metallurgische Forschung und Produktion. Ob Sie neue Legierungen entwickeln oder Ihre Schmelzprozesse optimieren, unsere Lösungen sind darauf ausgelegt, die präzisen Anforderungen von Labor- und Pilotanlagen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihren Stahlherstellungs- und Materialentwicklungsworkflow verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen