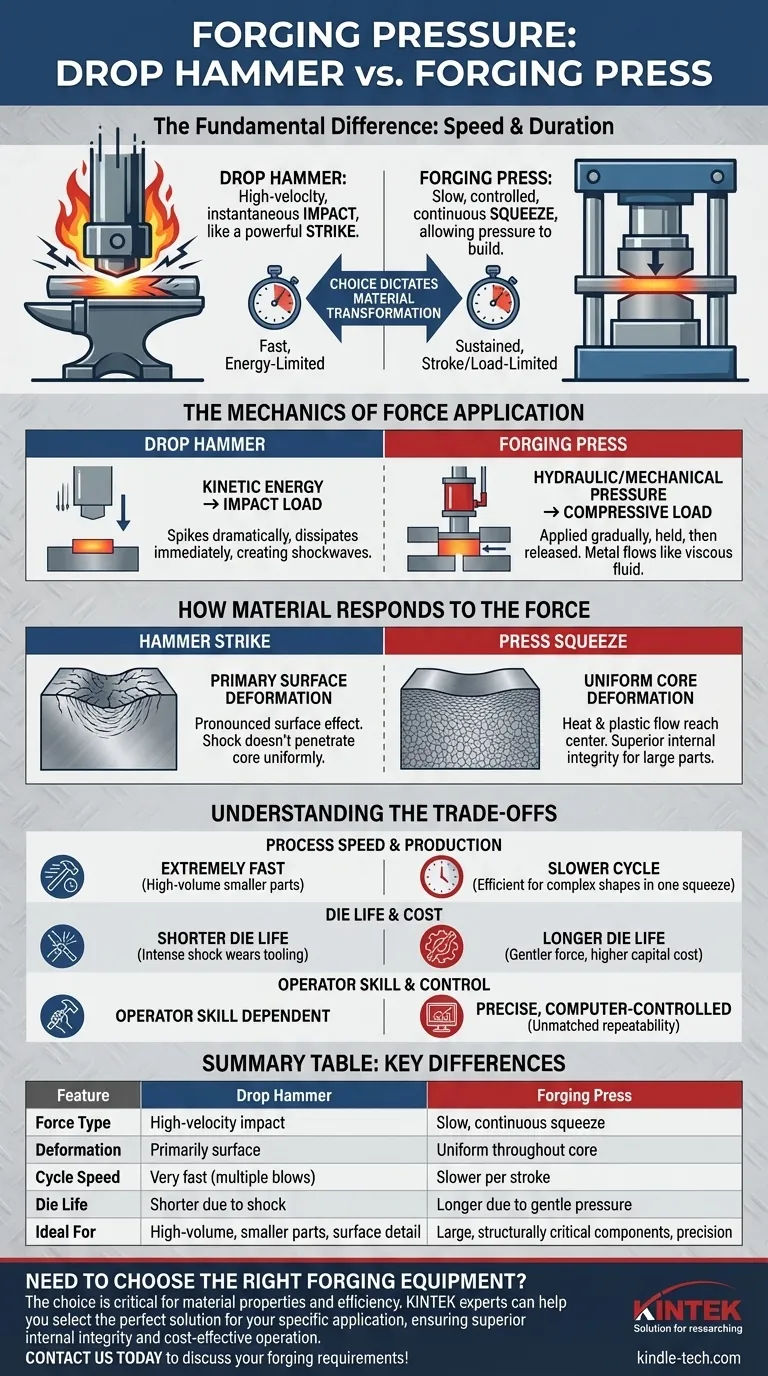

Der grundlegende Unterschied liegt in Geschwindigkeit und Dauer. Ein Fallhammer übt Kraft durch einen hochgeschwindigkeitsmäßigen, sofortigen Aufprall aus, ähnlich einem kräftigen Schlag. Im Gegensatz dazu übt eine Schmiedepresse Kraft als langsames, kontrolliertes und kontinuierliches Zusammendrücken aus, wodurch sich der Druck während des gesamten Umformprozesses aufbauen und aufrechterhalten kann.

Die Wahl zwischen einem Schmiedehammer und einer Presse geht über das bloße Formen von Metall hinaus; sie bestimmt, wie das Material selbst umgewandelt wird. Hämmer liefern Hochgeschwindigkeitsaufprälle, die ideal sind, um Oberflächen schnell zu formen, während Pressen anhaltenden Druck liefern, der das gesamte Volumen eines Materials verformt und eine überlegene innere Integrität für große Bauteile gewährleistet.

Die Mechanik der Kraftanwendung

Um die Ergebnisse zu verstehen, müssen Sie zunächst die beiden unterschiedlichen physikalischen Prinzipien verstehen, die hier im Spiel sind. Eines basiert auf kinetischer Energie und das andere auf kontrolliertem mechanischem oder hydraulischem Druck.

Fallhämmer: Das Prinzip des Aufpralls

Ein Fallhammer arbeitet nach dem Prinzip der Umwandlung potenzieller Energie in kinetische Energie. Ein schwerer Bär wird angehoben und dann auf das Werkstück fallen gelassen oder beschleunigt.

Dies erzeugt eine Schlaglast – eine enorme Kraft, die in Bruchteilen einer Sekunde aufgebracht wird. Der Prozess ist energiebegrenzt; die Gesamtverformung wird durch die in einem einzigen Schlag verfügbare Energie bestimmt, die durch die Masse des Bären und die Fallhöhe festgelegt wird.

Die Kraft ist nicht konstant. Sie schnellt beim Kontakt dramatisch in die Höhe und löst sich fast sofort auf, wodurch eine starke Schockwelle durch das Material erzeugt wird.

Schmiedepressen: Das Prinzip der Kompression

Eine Schmiedepresse verwendet ein mechanisches oder hydraulisches System, um einen Bär mit einer viel langsameren, kontrollierteren Geschwindigkeit zu bewegen. Sie drückt das Werkstück zwischen den Gesenken zusammen, anstatt es zu schlagen.

Dies erzeugt eine Drucklast. Die Kraft wird allmählich aufgebracht, für eine längere Dauer gehalten und dann freigegeben. Dieser Prozess ist hubbegrenzt oder lastbegrenzt, was bedeutet, dass die Presse so konstruiert ist, dass sie während ihres gesamten Hubs eine bestimmte maximale Kraft liefert.

Dieser anhaltende Druck gibt dem Metall Zeit, in die Gesenkhohlräume zu fließen, wobei es sich eher wie eine viskose Flüssigkeit verhält.

Wie Material auf die Kraft reagiert

Der Unterschied zwischen einem „Schlag“ und einem „Quetschen“ hat tiefgreifende Auswirkungen auf das endgültige Werkstück und beeinflusst alles von seiner inneren Struktur bis zu seinen endgültigen Abmessungen.

Oberflächen- vs. Kernverformung

Der schnelle, kurzzeitige Aufprall eines Hammers führt tendenziell zu einer Verformung, die an der Oberfläche des Werkstücks stärker ausgeprägt ist. Der Schock hat nicht genug Zeit, um den Kern eines dicken Querschnitts gleichmäßig zu durchdringen und zu verformen.

Umgekehrt ermöglicht der langsame, anhaltende Druck einer Presse, dass Wärme und plastischer Fluss das Zentrum des Werkstücks erreichen. Dies führt zu einer gründlicheren und gleichmäßigeren Verformung im gesamten Querschnitt des Materials, was für große Bauteile entscheidend ist.

Kornstruktur und Endgültige Eigenschaften

Das langsame Quetschen einer Presse knetet das Material, was zu einer hoch gleichmäßigen und feinen Kornstruktur im gesamten Teil führt. Dies führt im Allgemeinen zu überlegenen mechanischen Eigenschaften, wie Zähigkeit und Ermüdungsbeständigkeit.

Obwohl ein Hammer auch die Kornstruktur verfeinert, kann der Effekt zwischen Oberfläche und Kern weniger gleichmäßig sein. Die Schlagwirkung ist jedoch hervorragend geeignet, um komplizierte, scharfe Details auf der Oberfläche eines Teils auszufüllen.

Die Kompromisse verstehen

Keine Methode ist von Natur aus überlegen; sie eignen sich für unterschiedliche Anwendungen, und die Wahl beinhaltet das Abwägen von Kosten, Geschwindigkeit und den Anforderungen an das Endteil.

Prozessgeschwindigkeit und Produktionsrate

Hämmer sind extrem schnell und liefern in kurzer Zeit mehrere Schläge. Dies macht sie sehr effektiv für die Massenproduktion kleinerer Komponenten, bei denen mehrere Schläge erforderlich sind, um das Gesenk zu füllen.

Pressen haben eine langsamere Zykluszeit pro Hub. Da sie das Material jedoch so vollständig verformen, können sie ein komplexes Teil oft in einem einzigen Quetschvorgang formen, was sie für bestimmte Geometrien effizienter macht.

Werkzeuglebensdauer und Ausrüstungskosten

Der intensive Schock einer Schlaglast ist extrem hart für die Werkzeuge. In Hämmern verwendete Gesenke erfahren erheblichen Verschleiß und haben eine kürzere Betriebslebensdauer.

Die kontrollierte Druckkraft einer Presse ist viel schonender für die Gesenke, was zu einer längeren Gesenklebensdauer und weniger häufiger Wartung führt. Große Schmiedepressen, insbesondere hydraulische, stellen jedoch eine deutlich höhere Kapitalinvestition dar als Hämmer.

Bedienungsgeschick und Prozesskontrolle

Das traditionelle Hammerschmieden hängt oft stark vom Geschick des Bedieners ab, um die Anzahl und Intensität der erforderlichen Schläge zu beurteilen.

Moderne Pressen, insbesondere hydraulische Systeme, bieten eine präzise, computergesteuerte Steuerung der Bärgeschwindigkeit und des Drucks. Dies bietet eine unübertroffene Wiederholgenauigkeit und Prozesskontrolle, reduziert die Abhängigkeit vom Urteilsvermögen des Bedieners und gewährleistet eine gleichbleibende Teilequalität.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich nach den endgültigen Anforderungen des von Ihnen hergestellten Bauteils richten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleinerer Teile mit guter Oberflächendetailierung liegt: Ein Fallhammer ist oft die wirtschaftlichere und schnellere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, strukturell kritischer Bauteile mit gleichmäßigen inneren Eigenschaften liegt: Eine Schmiedepresse ist aufgrund ihrer tiefen, kontrollierten Verformung die überlegene Methode.

- Wenn Ihr Hauptaugenmerk auf Präzision, Automatisierung und Wiederholgenauigkeit für komplexe Formen liegt: Eine moderne Hydraulikpresse bietet die beste Prozesskontrolle und ist der klare Gewinner.

Das Verständnis dieses Kernunterschieds zwischen Aufprall und Kompression ermöglicht es Ihnen, den Prozess auszuwählen, der sicherstellt, dass Ihr Produkt die erforderlichen Festigkeits-, Integritäts- und Kostenziele erfüllt.

Zusammenfassungstabelle:

| Merkmal | Fallhammer | Schmiedepresse |

|---|---|---|

| Kraftart | Hochgeschwindigkeitsaufprall | Langsames, kontinuierliches Quetschen |

| Verformung | Primär Oberfläche | Gleichmäßig im gesamten Kern |

| Zyklusgeschwindigkeit | Sehr schnell (mehrere Schläge) | Langsamer pro Hub |

| Werkzeuglebensdauer | Kürzer aufgrund von Schock | Länger aufgrund von sanftem Druck |

| Ideal für | Massenproduktion, kleinere Teile | Große, strukturell kritische Bauteile |

Müssen Sie die richtige Schmiedeausrüstung für Ihr Labor oder Ihre Produktionslinie auswählen? Die Wahl zwischen einem Hammer und einer Presse ist entscheidend für das Erreichen der gewünschten Materialeigenschaften und Produktionseffizienz. KINTEK ist auf Laborausrüstung und Verbrauchsmaterialien spezialisiert und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, die perfekte Lösung für Ihre spezifische Anwendung auszuwählen und so eine überragende innere Integrität und einen kostengünstigen Betrieb zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Schmiedeanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Wofür verwendet man eine hydraulische Werkstattpresse? Master Force zum Formen, Montieren und Analysieren von Materialien

- Was sind die Nachteile von KBr-FTIR? Wichtige Einschränkungen, die Ihre Datenqualität beeinträchtigen

- Welches der folgenden Materialien wird zur Herstellung einer Probenpresse (Pellet) in der IR-Spektroskopie verwendet? Kaliumbromid (KBr) Erklärt

- Was ist das hydraulische Schmiedeverfahren? Meistern Sie die Kunst der hochfesten Metallumformung

- Was ist ein Beispiel für eine hydraulische Presse? Entdecken Sie die Kraft der Laborprobenvorbereitung