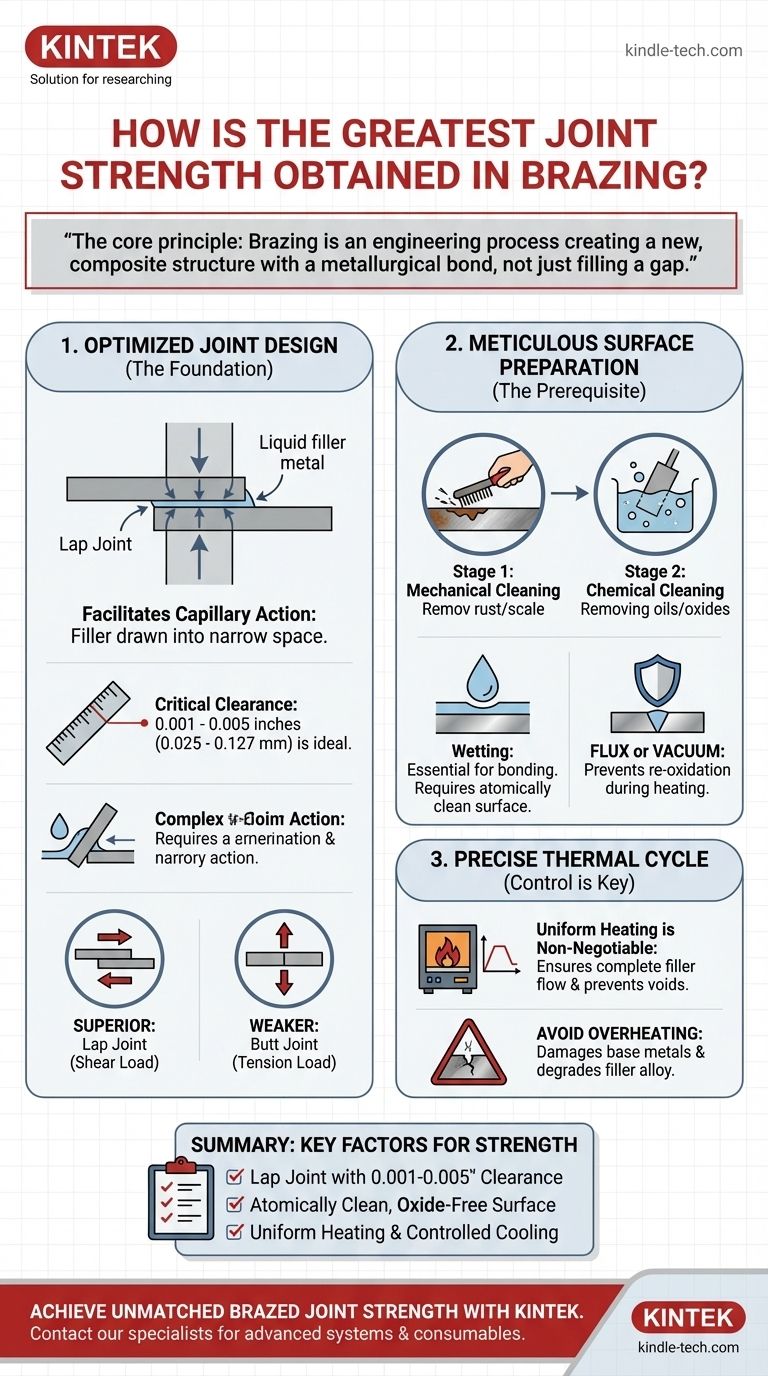

Kurz gesagt, die höchste Festigkeit einer Hartlötverbindung wird nicht durch eine einzelne Maßnahme erreicht, sondern durch die systematische Kontrolle von drei kritischen Faktoren: ein optimiertes Fugendesign, das die Kapillarwirkung fördert, akribisch saubere Grundmetalloberflächen, die ein ordnungsgemäßes Benetzen ermöglichen, und eine präzise Steuerung des Erhitzungs- und Abkühlzyklus. Bei korrekter Ausführung entsteht eine Hartlötverbindung, die oft stärker ist als die Grundwerkstoffe selbst.

Das Kernprinzip lautet: Hartlöten ist nicht einfach nur das Füllen einer Lücke mit geschmolzenem Metall. Es ist ein technischer Prozess, der eine neue Verbundstruktur schafft, bei der die Festigkeit von den Grundmetallen und der extrem dünnen, starken Schicht der Lotlegierung herrührt, die sie miteinander verbindet.

Die Grundlage: Optimierung des Fugendesigns

Die Gestaltung der Fuge ist der wichtigste Faktor, der ihre endgültige Festigkeit bestimmt. Ein schlechtes Design kann durch perfekte Ausführung nicht gerettet werden.

Die Kraft der Kapillarwirkung

Hartlöten funktioniert durch Kapillarwirkung, die Kraft, die eine Flüssigkeit in einen sehr engen Raum zieht, selbst gegen die Schwerkraft. Die Lotlegierung wird nicht in die Fuge gegossen; sie wird hineingezogen.

Ein erfolgreiches Design erleichtert diese natürliche Kraft und stellt sicher, dass das Lötmittel vollständig und gleichmäßig über die gesamte Verbindungsfläche verteilt wird.

Die entscheidende Rolle des Fugenabstands

Der Fugenabstand – der Spalt zwischen den beiden zu verbindenden Teilen – ist von größter Bedeutung. Dieser Spalt muss präzise kontrolliert werden.

- Ein zu großer Spalt schwächt oder verhindert die Kapillarwirkung, was zu einer unvollständigen Füllung führt und eine dicke Schicht relativ weichen Lötmetalls hinterlässt, was die Festigkeit der Verbindung bestimmt.

- Ein zu kleiner Spalt kann verhindern, dass die Lotlegierung überhaupt in die Fuge fließt, was zu Hohlräumen und einer schwachen, unvollständigen Verbindung führt.

Für die meisten gängigen Lote liegt der ideale Spalt typischerweise zwischen 0,001 und 0,005 Zoll (0,025 bis 0,127 mm).

Warum Scherfugen überlegen sind

Die stärksten Hartlötverbindungen sind fast immer so konstruiert, dass sie auf Scherung beansprucht werden. Dies wird durch eine Überlappverbindung erreicht, bei der sich die beiden Oberflächen überlappen.

Eine Stoßverbindung, bei der die beiden Teile stumpf aneinanderstoßen, belastet die Verbindung auf Zug. Dies konzentriert die gesamte Spannung auf den dünnen Querschnitt des Lötmetalls, wodurch es zur schwächsten Stelle wird. Im Gegensatz dazu verteilt eine Überlappverbindung die Last auf eine viel größere Oberfläche und überträgt die Spannung durch die stärkeren Grundwerkstoffe.

Die Voraussetzung: Akribische Oberflächenvorbereitung

Die Lotlegierung kann nur mit einer vollkommen sauberen Oberfläche eine Verbindung eingehen. Verunreinigungen bilden eine Barriere, die die Bildung der metallurgischen Verbindung verhindert.

Das Verständnis von „Benetzung“

Benetzung ist die Fähigkeit der geschmolzenen Lotlegierung, über die Oberfläche des Grundmetalls zu fließen und daran zu haften. Eine ordnungsgemäße Benetzung ist ohne absolute Sauberkeit unmöglich.

Die Hauptfeinde der Benetzung sind Oxide (Rost oder Verfärbungen), Öle, Fett und Schmutz. Diese müssen unmittelbar vor dem Hartlötprozess vollständig entfernt werden.

Der Reinigungsprozess

Die Vorbereitung umfasst einen zweistufigen Ansatz. Zuerst wird eine mechanische Reinigung (wie Schleifen, Schruppen oder Drahtbürsten) durchgeführt, um schwere Oxide und Zunder zu entfernen.

Zweitens wird eine chemische Reinigung (wie Entfetten mit Lösungsmitteln oder die Verwendung einer Säure-/Alkalilösung) angewendet, um alle Spuren von Öl und feineren Oxiden zu entfernen und eine atomar saubere Oberfläche für die Verbindung zu schaffen.

Die Rolle von Flussmittel oder Vakuum

Selbst nach der Reinigung oxidieren Metalle beim Erhitzen schnell wieder. Um dies zu verhindern, wird ein Flussmittel auf den Verbindungsbereich aufgetragen.

Flussmittel ist eine chemische Verbindung, die vor der Lotlegierung schmilzt, die Oberfläche vor Sauerstoff schützt und alle neuen Oxide auflöst, die sich während des Erhitzens bilden. Beim Vakuumlöten findet der gesamte Prozess in einer Kammer statt, aus der die Luft entfernt wurde, was dieselbe Schutzfunktion wie Flussmittel erfüllt.

Abwägungen und häufige Fallstricke verstehen

Um eine perfekte Verbindung zu erzielen, müssen konkurrierende Faktoren abgewogen und häufige Fehler vermieden werden, die die Festigkeit untergraben.

Das Dilemma zwischen Spalt und Lotfluss

Ein sehr geringer Fugenabstand (z. B. 0,001 Zoll) kann die theoretisch höchste Festigkeit ergeben. Es erschwert jedoch auch den vollständigen Fluss des Lotes, was das Risiko von Hohlräumen erhöht. Ein etwas größerer Spalt kann eine zuverlässigere, vollständigere Füllung gewährleisten, auch wenn die endgültige Festigkeit geringfügig niedriger ist.

Die Gefahr der Überhitzung

Übermäßige Hitze kann sehr zerstörerisch sein. Sie kann die Grundwerkstoffe beschädigen, indem sie deren Gefüge verändert, dazu führen, dass das Lötmetall das Grundmaterial aggressiv erodiert, oder zum Verlust wichtiger Elemente in der Lotlegierung selbst führen, wodurch deren Eigenschaften verschlechtert werden.

Gleichmäßiges Erhitzen ist nicht verhandelbar

Die gesamte Baugruppe muss gleichmäßig auf die Löttemperatur erhitzt werden. Wenn ein Teil deutlich heißer ist, wird das Lötmetall bevorzugt zu diesem Bereich gezogen, wodurch andere Teile der Verbindung unterversorgt werden und Hohlräume entstehen. Das Lot fließt zur Wärme.

Reparatur fehlerhafter Verbindungen

Eine fehlerhafte Verbindung kann oft durch Nachlöten repariert werden. Sie sollten jedoch nicht einfach das vorhandene Lot erneut aufschmelzen. Die meisten Lote haben nach dem ersten Zyklus eine höhere Wiederaufschmelztemperatur. Das korrekte Vorgehen besteht darin, Flussmittel und eine kleine Menge neues Lötmetall auf den fehlerhaften Bereich aufzutragen und den thermischen Zyklus erneut durchzuführen.

Die richtige Wahl für Ihr Ziel treffen

Wenden Sie diese Prinzipien basierend auf Ihrem spezifischen Ziel an, um eine zuverlässige, hochfeste Verbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Integrität liegt: Entwerfen Sie eine Überlappverbindung mit ausreichender Überlappung und einem eng kontrollierten Spalt (0,001–0,003 Zoll) und konzentrieren Sie sich dann auf akribische Reinigung und die Gewährleistung einer 100%igen Füllung der Fuge.

- Wenn Ihr Hauptaugenmerk auf wiederholbarer Produktion liegt: Standardisieren Sie den Reinigungsprozess, verwenden Sie Vorrichtungen, um einen konstanten Fugenabstand beizubehalten, und automatisieren Sie den thermischen Zyklus, um Prozessschwankungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung einer fehlgeschlagenen Verbindung liegt: Untersuchen Sie die Bruchstelle. Wenn sie im Grundmetall fernab der Verbindung aufgetreten ist, war das Löten erfolgreich. Wenn sie an der Verbindungslinie versagt hat, deutet dies auf ein Problem mit der Benetzung hin, höchstwahrscheinlich aufgrund schlechter Reinigung oder unsachgemäßer Flussmittelanwendung.

Indem Sie das Hartlöten als präzise Ingenieurdisziplin betrachten, können Sie durchweg Verbindungen herstellen, die die Festigkeit der Materialien, die sie vereinen, erreichen und übertreffen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Kritische Maßnahme | Idealer Parameter/Ziel |

|---|---|---|

| Fugendesign | Kapillarwirkung durch Überlappverbindung fördern | Spalt: 0,001–0,005 Zoll (0,025–0,127 mm) |

| Oberflächenvorbereitung | Perfekte Benetzung durch Reinigung erreichen | Atomar saubere, oxidfreie Oberflächen |

| Thermischer Zyklus | Gleichmäßiges Erhitzen und Abkühlen sicherstellen | Grundmetallschäden verhindern & vollständigen Lotfluss gewährleisten |

Erreichen Sie unübertroffene Hartlötverbindungsfestigkeit mit KINTEK

Haben Sie Probleme mit Verbindungsfehlern oder inkonsistenten Hartlötergebnissen? Die für maximale Festigkeit erforderliche Präzision erfordert die richtigen Geräte und das richtige Fachwissen. KINTEK ist spezialisiert auf fortschrittliche Hartlötsysteme und Verbrauchsmaterialien und bietet Laboren und Herstellern die zuverlässigen Werkzeuge, die jedes Mal für perfekte metallurgische Verbindungen erforderlich sind.

Unsere Lösungen gewährleisten die präzise Temperaturkontrolle und gleichmäßige Erwärmung, die für einen fehlerfreien Fluss des Lötmetalls und die Integrität der Verbindung entscheidend sind. Lassen Sie sich von unseren Experten dabei helfen, Ihren Prozess für überlegene, wiederholbare Festigkeit zu optimieren.

Kontaktieren Sie noch heute unsere Hartlöt-Spezialisten, um zu besprechen, wie wir Ihre Produktion stärken können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit