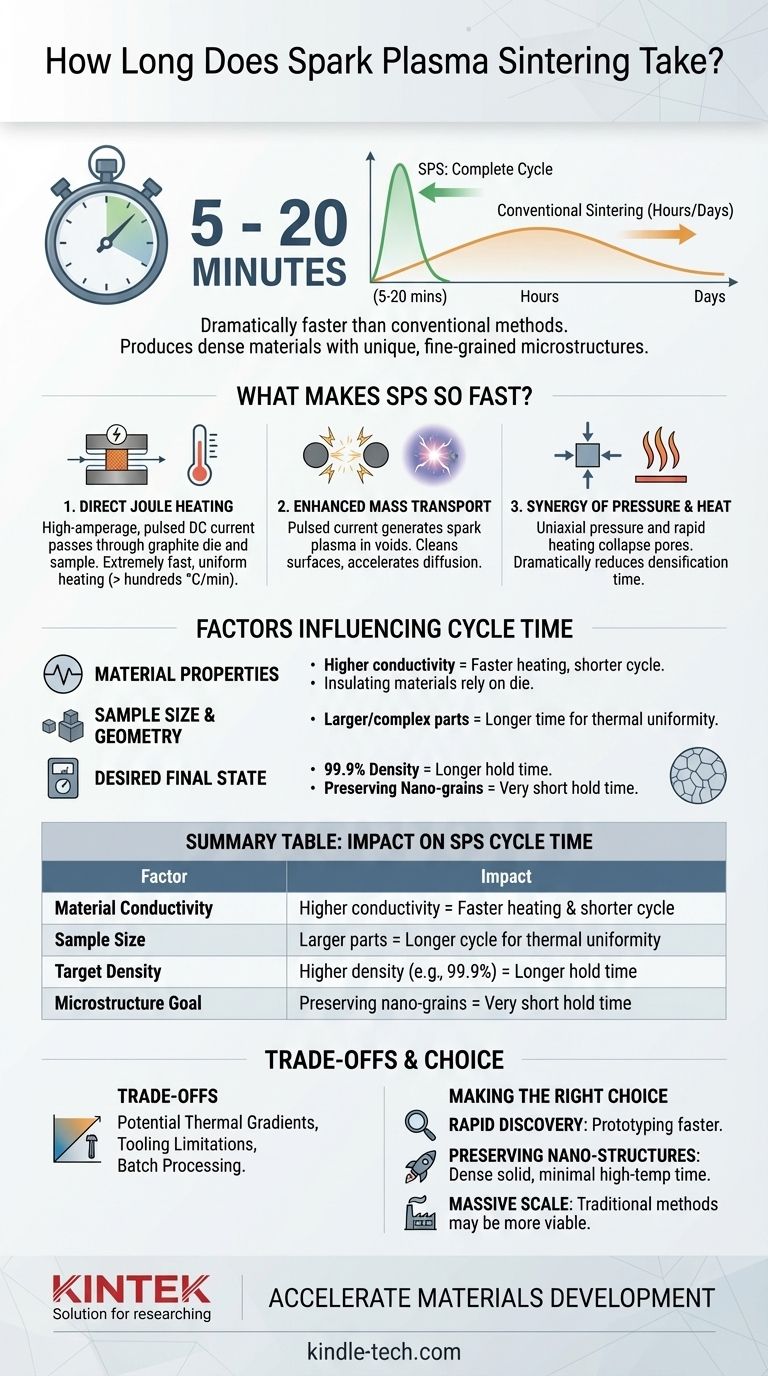

In den meisten Fällen dauert ein vollständiger Funkenerosionssinterzyklus (SPS) zwischen 5 und 20 Minuten. Dies ist dramatisch schneller als herkömmliche Sintertechniken wie Heißpressen oder Ofensintern, die oft viele Stunden oder sogar Tage benötigen, um einen vollständigen thermischen Zyklus abzuschließen.

Der entscheidende Vorteil des Funkenerosionssinterns ist nicht nur seine Geschwindigkeit, sondern wie diese Geschwindigkeit den Prozess grundlegend verändert. Durch die Minimierung der Zeit, die ein Material bei hohen Temperaturen verbringt, kann SPS dichte Materialien mit einzigartigen, feinkörnigen Mikrostrukturen herstellen, die mit langsameren Methoden oft unmöglich zu erreichen sind.

Was macht das Funkenerosionssintern so schnell?

Die außergewöhnliche Geschwindigkeit von SPS ist keine inkrementelle Verbesserung; sie resultiert aus einer grundlegend anderen Methode der Energiezufuhr zum Material. Mehrere Mechanismen wirken zusammen, um eine schnelle Verdichtung zu erreichen.

Direkte Joulesche Erwärmung

Im Gegensatz zu einem herkömmlichen Ofen, der eine Kammer strahlend erwärmt, leitet SPS einen hochamperigen, gepulsten Gleichstrom direkt durch die Graphitform und oft auch durch die leitfähige Probe selbst.

Dieser Prozess, bekannt als Joulesche Erwärmung, ist unglaublich effizient und erzeugt Wärme intern. Dies führt zu den extrem schnellen und gleichmäßigen Aufheizraten, die in der Forschung erwähnt werden und oft mehrere hundert Grad Celsius pro Minute überschreiten.

Verbesserter Massentransport

Es wird angenommen, dass der gepulste elektrische Strom mehr bewirkt als nur Wärme zu erzeugen. Es wird vermutet, dass er Funkenplasma in den Hohlräumen zwischen den Pulverpartikeln erzeugt.

Dieses Plasma reinigt die Partikeloberflächen, indem es Verunreinigungen und Oxide entfernt. Dieser makellose Oberflächenzustand, kombiniert mit dem elektrischen Feld, beschleunigt die Diffusion erheblich, die der primäre Mechanismus ist, um Partikel miteinander zu verbinden und Porosität zu eliminieren.

Die Synergie von Druck und Wärme

SPS wendet gleichzeitig mit dem schnellen Heizzyklus uniaxialen Druck an. Diese mechanische Kraft ergänzt die thermisch angetriebenen Diffusionsprozesse.

Der Druck drängt die Partikel physisch näher zusammen, was den Kollaps von Poren unterstützt und die Zeit, die zum Erreichen eines vollständig dichten Endteils erforderlich ist, dramatisch reduziert.

Faktoren, die die SPS-Zykluszeit beeinflussen

Obwohl "5 bis 20 Minuten" ein zuverlässiger Richtwert ist, ist die genaue Dauer eines SPS-Zyklus keine feste Zahl. Sie wird von mehreren kritischen Faktoren beeinflusst, die mit Ihrem Material und Ihren Zielen zusammenhängen.

Materialeigenschaften

Die thermische und elektrische Leitfähigkeit Ihres Pulvers ist von größter Bedeutung. Ein hochleitfähiges Material erwärmt sich schneller und gleichmäßiger. Im Gegensatz dazu sind isolierende Materialien (wie viele Keramiken) auf die Graphitform angewiesen, um Wärme zu leiten, was die benötigte Zeit leicht erhöhen kann.

Probengröße und Geometrie

Eine kleine, einfache zylindrische Probe wird viel schneller verarbeitet als eine große oder komplex geformte Komponente. Größere Teile erfordern mehr Zeit, um die thermische Gleichmäßigkeit vom Kern zur Oberfläche zu gewährleisten, und haben auch eine größere thermische Masse, was die erforderliche Abkühlzeit verlängert.

Gewünschter Endzustand

Das ultimative Ziel für das Material bestimmt die Prozessparameter. Das Erreichen einer theoretischen Dichte von 99,9 % kann eine längere Haltezeit bei der Spitzentemperatur erfordern als ein Ziel von 95 % Dichte.

Wenn das Ziel darin besteht, eine nanokristalline Mikrostruktur zu erhalten, wird der Bediener außerdem eine extrem kurze Haltezeit priorisieren, um Kornwachstum zu verhindern.

Die Kompromisse der Geschwindigkeit verstehen

Die schnelle Natur von SPS ist ihre primäre Stärke, aber sie führt auch zu Überlegungen, die in langsameren, konventionellen Prozessen nicht existieren.

Potenzial für Temperaturgradienten

Bei sehr großen Proben oder extrem hohen Aufheizraten kann sich ein Temperaturunterschied zwischen der heißeren Oberfläche und dem kühleren Kern entwickeln. Dies erfordert eine sorgfältige Prozesskontrolle und Formkonstruktion, um dies zu mildern und sicherzustellen, dass das Endteil homogene Eigenschaften aufweist.

Werkzeug- und Geometriebeschränkungen

SPS verwendet Graphitwerkzeuge (Formen und Stempel), die intensiver thermischer und mechanischer Belastung standhalten müssen. Diese Werkzeuge können teuer sein und setzen praktische Grenzen für die Größe und geometrische Komplexität der herstellbaren Teile.

Chargenverarbeitungscharakter

SPS ist grundsätzlich ein Chargenprozess. Ein Teil oder eine kleine Charge von Teilen wird gleichzeitig verarbeitet. Obwohl jeder Zyklus sehr schnell ist, kann dies eine Einschränkung für die echte Massenproduktion sein, verglichen mit kontinuierlichen Sintermethoden, die für die Großserienfertigung verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Geschwindigkeit von SPS ist ein Werkzeug. Zu verstehen, wann man sie einsetzen sollte, ist der Schlüssel zu einer erfolgreichen Materialentwicklung und -verarbeitung.

- Wenn Ihr Hauptaugenmerk auf schneller Materialentdeckung und Prototypenentwicklung liegt: SPS ist ein unvergleichliches Werkzeug, das Dutzende von experimentellen Iterationen in der Zeit ermöglicht, die für einen einzigen konventionellen Ofenzyklus benötigt wird.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder metastabilen Phasen liegt: Die Fähigkeit von SPS, Pulver mit minimaler Zeit bei hoher Temperatur zu einem dichten Festkörper zu konsolidieren, ist seine mächtigste Eigenschaft, die unerwünschtes Kornwachstum verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, einfacher, unkritischer Teile in großem Maßstab liegt: Die Chargennatur und die Werkzeugkosten von SPS können traditionelle Press- und Sinterverfahren oder Metallspritzguss wirtschaftlich sinnvoller machen.

Indem Sie die Prinzipien hinter seiner Geschwindigkeit verstehen, können Sie das Funkenerosionssintern nutzen, um Materialien nicht nur schneller herzustellen, sondern auch Materialien zu schaffen, die grundlegend besser sind.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die SPS-Zykluszeit |

|---|---|

| Materialleitfähigkeit | Höhere Leitfähigkeit = schnellere Erwärmung & kürzerer Zyklus |

| Probengröße | Größere Teile = längerer Zyklus für thermische Gleichmäßigkeit |

| Zieldichte | Höhere Dichte (z.B. 99,9%) = längere Haltezeit |

| Mikrostrukturziel | Erhaltung von Nanokörnern = sehr kurze Haltezeit |

Bereit, Ihre Materialentwicklung mit schnellem, hochleistungsfähigem Sintern zu beschleunigen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Funkenerosionssinterlösungen, um Ihnen zu helfen, dichte Materialien mit feinkörnigen Mikrostrukturen in Minuten statt Tagen zu erhalten. Unser Fachwissen kann Ihnen helfen, Nanostrukturen zu erhalten, Prototypen schneller zu entwickeln und überlegene Materialien zu schaffen.

Kontaktieren Sie noch heute unsere Sinterexperten, um zu besprechen, wie SPS Ihre Forschung und Produktion transformieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie trägt eine Hochvakuumumgebung zum Heißpressen von Ruthenium bei? Erhöhung von Reinheit und Dichte

- Warum wird Vakuum-Heißpressen für Diamantbohrer bevorzugt? Maximale Werkzeuglebensdauer & Festigkeit erreichen

- Warum sind hochpräzise Temperatur- und Druckregelungen in SPS für Titanlegierungen unerlässlich? Maximale Festigkeit erreichen

- Warum muss ein Vakuum-Heißpressen-Ofen über eine segmentierte Temperaturregelung verfügen? Materialintegrität erreichen

- Welche Bedingungen bietet eine Vakuum-Heißpresse für das Sintern von Al2O3/ZrO2? Erreichen von 1550°C und 30 MPa Verdichtung

- Was ist ein Beispiel für eine Diffusionsfügung? Herstellung hochfester, nahtloser Komponenten für die Luft- und Raumfahrt

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Was ist die Bedeutung des synchronen Drucks bei SiC-Metall-FGM? Verbindungsexzellenz durch Heißpressen