Die Dauer des Heiß-Isostatischen Pressens (HIP) ist keine feste Größe. Während ein vollständiger Zyklus von einigen Stunden bis über 24 Stunden dauern kann, ist die genaue Zeit sehr anwendungsspezifisch. Die Gesamtdauer ist ein sorgfältig entwickelter Prozess, der durch das zu behandelnde Material, die Größe und Masse der Komponenten sowie die gewünschten endgültigen metallurgischen Eigenschaften bestimmt wird.

Die Gesamtzeit für einen Heiß-Isostatischen Presszyklus wird weniger durch die Ausrüstung als vielmehr durch die Physik des Materials selbst bestimmt. Sie ist die Summe der Zeit, die zum Erhitzen des Teils, zum "Einweichen" bei Spitzentemperatur und -druck zur Erzielung der Verdichtung und zum sicheren Abkühlen erforderlich ist – all dies ist sehr variabel.

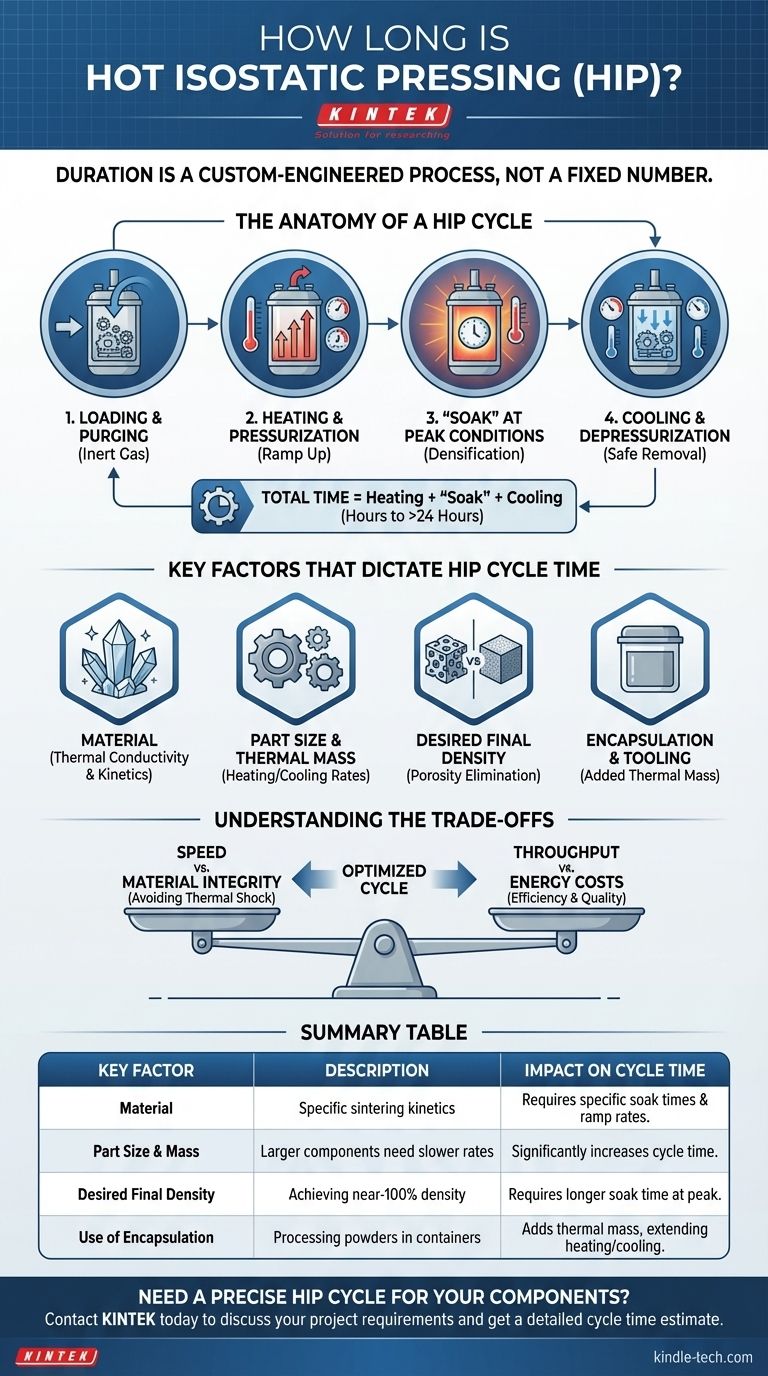

Der Aufbau eines HIP-Zyklus

Um die Dauer zu verstehen, müssen Sie zunächst begreifen, dass der Prozess mehr ist als nur das Halten eines Teils bei hoher Temperatur und hohem Druck. Ein HIP-Zyklus besteht aus mehreren unterschiedlichen, zeitaufwändigen Phasen.

Phase 1: Beladen und Spülen

Bevor die Erwärmung beginnt, werden die Teile in den zylindrischen Druckbehälter geladen. Der Behälter wird dann versiegelt, und die Umgebungsluft wird entfernt und durch ein inertes Gas, typischerweise Argon, ersetzt. Dies stellt sicher, dass bei hohen Temperaturen keine reaktiven Gase wie Sauerstoff vorhanden sind.

Phase 2: Erhitzen und Druckbeaufschlagung

Der Heizofen im Behälter beginnt, die Temperatur zu erhöhen. Mit steigender Temperatur steigt auch der Druck des eingeschlossenen Argongases. Diese Anlaufphase muss sorgfältig kontrolliert werden, um einen Thermoschock der Komponenten zu vermeiden.

Phase 3: Das "Einweichen" unter Spitzenbedingungen

Dies ist der Kern des Prozesses. Die Komponenten werden für eine bestimmte Zeit bei der Zieltemperatur (von 1000 bis 2200 °C) und dem Zieldruck (von 100 bis 200 MPa) gehalten. Diese "Einweichzeit" ermöglicht das Schließen innerer Poren und die Verdichtung des Materials.

Phase 4: Abkühlen und Druckentlastung

Nach Abschluss des Einweichens wird der Ofen ausgeschaltet, und die Komponenten beginnen abzukühlen. Diese Phase ist genauso kritisch wie die Heizphase und kann sehr lang sein, insbesondere bei großen Teilen oder empfindlichen Materialien. Der Behälter wird langsam druckentlastet, wenn die Temperatur auf ein sicheres Niveau für die Entnahme sinkt.

Schlüsselfaktoren, die die HIP-Zykluszeit bestimmen

Die erhebliche Variation der Zykluszeit resultiert aus einigen Schlüsselvariablen. Deren Verständnis ist entscheidend für die Planung und Kostenschätzung.

Das zu verarbeitende Material

Verschiedene Materialien haben unterschiedliche Wärmeleitfähigkeiten und Sinterkinetiken. Eine dichte Superlegierung erwärmt und kühlt sich anders ab als eine pulverförmige Keramik wie Siliziumkarbid, die in einem Behälter versiegelt sein kann.

Teilegröße und thermische Masse

Dies ist oft der wichtigste Einzelfaktor. Eine massive Komponente, die möglicherweise mehrere Tonnen wiegt, erfordert eine sehr langsame und kontrollierte Heiz- und Kühlrate, um eine gleichmäßige Temperatur von der Oberfläche bis zum Kern zu gewährleisten. Eine große Ladung kleiner Teile hat aufgrund ihrer gesamten thermischen Masse einen ähnlichen Effekt.

Die gewünschte Enddichte

Das Ziel von HIP ist oft, eine theoretische Dichte von 100 % zu erreichen, indem innere Porosität eliminiert wird. Die bei Spitzentemperatur und -druck erforderliche Zeit (die Einweichzeit) hängt von der anfänglichen Porosität und der Geschwindigkeit ab, mit der die inneren Hohlräume des Materials unter Druck kriechen und sich schließen.

Kapselung und Werkzeuge

Bei der Verarbeitung von Pulvern wird das Material oft in einem Metall- oder Glasbehälter unter Vakuum versiegelt. Der HIP-Zyklus muss die zusätzliche Zeit berücksichtigen, die zum Erhitzen dieses Behälters benötigt wird, der dann diese Wärme an das darin befindliche Pulver abgibt.

Die Kompromisse verstehen

Die Optimierung eines HIP-Zyklus beinhaltet das Abwägen konkurrierender Prioritäten. Es geht nicht einfach darum, ihn so schnell wie möglich zu gestalten.

Geschwindigkeit vs. Materialintegrität

Ein überstürztes Erhitzen oder Abkühlen kann zu massiven Temperaturgradienten innerhalb eines Teils führen, was zu Rissen oder anderen Defekten führt. Dies macht den Zweck des Prozesses völlig zunichte. Die Integrität der Endkomponente ist von größter Bedeutung.

Durchsatz vs. Energiekosten

HIP-Systeme sind extrem teuer im Betrieb, hauptsächlich aufgrund des hohen Energieverbrauchs. Längere Zyklen bedeuten einen geringeren Anlagendurchsatz und höhere Energiekosten pro Teil. Daher arbeiten Prozessingenieure daran, den kürzestmöglichen Zyklus zu finden, der dennoch die erforderlichen Qualitätsstandards erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Herangehensweise an die Bestimmung der HIP-Zykluszeit hängt von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Prozessdesign liegt: Ihr Ausgangspunkt sind Materialdaten und thermische Modellierung, gefolgt von empirischen Tests mit kleineren Proben, um die erforderliche Einweichzeit und sichere Heiz-/Kühlraten zu validieren.

- Wenn Ihr Hauptaugenmerk auf der Beschaffung von HIP-Dienstleistungen liegt: Sie müssen Ihrem Lieferanten die genaue Materialspezifikation, die Bauteilgeometrie und das Gewicht sowie die gewünschte Enddichte oder mechanischen Eigenschaften mitteilen. Diese Informationen werden verwendet, um den korrekten Zyklus zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf der Kostenschätzung liegt: Denken Sie daran, die gesamte Zykluszeit – Beladen, Erhitzen, Einweichen, Abkühlen und Entladen – zu berücksichtigen, da die Ausrüstung während dieser gesamten Dauer belegt ist, was sich direkt auf die Kosten auswirkt.

Letztendlich sollte das Heiß-Isostatische Pressen als eine präzise und kontrollierbare Wärmebehandlung betrachtet werden, bei der die Zeit eine kritische Variable ist, die entwickelt wurde, um ein spezifisches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkungen auf die HIP-Zykluszeit |

|---|---|

| Material | Unterschiedliche Sinterkinetiken und Wärmeleitfähigkeiten erfordern spezifische Einweichzeiten und Rampenraten. |

| Teilegröße & Masse | Größere, schwerere Komponenten benötigen langsamere Heiz-/Kühlraten, um thermische Spannungen zu vermeiden, was die Zykluszeit erheblich verlängert. |

| Gewünschte Enddichte | Das Erreichen einer Dichte von nahezu 100 % aus einem hochporösen Zustand erfordert eine längere Einweichzeit unter Spitzenbedingungen. |

| Verwendung von Kapselung | Die Verarbeitung von Pulvern in einem Behälter erhöht die thermische Masse und verlängert die zum Erhitzen und Abkühlen der gesamten Ladung benötigte Zeit. |

Benötigen Sie einen präzisen HIP-Zyklus für Ihre Komponenten?

Die Bestimmung der optimalen Parameter für das Heiß-Isostatische Pressen ist entscheidend, um eine vollständige Verdichtung ohne Beeinträchtigung der Materialintegrität zu erreichen. Die Experten von KINTEK sind spezialisiert auf die Entwicklung und Durchführung von HIP-Prozessen, die auf Ihre spezifischen Materialien – von fortschrittlichen Superlegierungen bis hin zu technischen Keramiken – und Bauteilgeometrien zugeschnitten sind.

Wir stellen die Laborausrüstung und Verbrauchsmaterialien bereit, die für Forschung und Entwicklung, Prozessvalidierung und Produktion erforderlich sind. Lassen Sie uns Ihnen helfen, den perfekten Zyklus für überragende Materialleistung zu entwickeln.

Kontaktieren Sie KINTEL noch heute, um Ihre Projektanforderungen zu besprechen und eine detaillierte Schätzung der Zykluszeit zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Anti-Cracking-Pressform für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess