Es gibt keine einzelne Zahl für Reaktortypen in der pharmazeutischen Industrie. Stattdessen werden Reaktoren anhand einiger Schlüsselmerkmale klassifiziert, darunter ihr Konstruktionsmaterial, ihre Betriebsart und die Phasen der reagierenden Chemikalien. Das Verständnis dieser Klassifizierungen ist unerlässlich für die Auswahl der richtigen Ausrüstung für einen bestimmten chemischen Prozess.

Der „Typ“ eines Reaktors ist kein fester Begriff, sondern eine Beschreibung seiner Konstruktion und Funktion. Die wichtigste Entscheidung besteht nicht darin, aus einer langen Liste auszuwählen, sondern darin, das Material, den Betriebsmodus und die Mischfähigkeiten des Reaktors an die genauen Anforderungen Ihrer chemischen Synthese und Ihres Produktionsmaßstabs anzupassen.

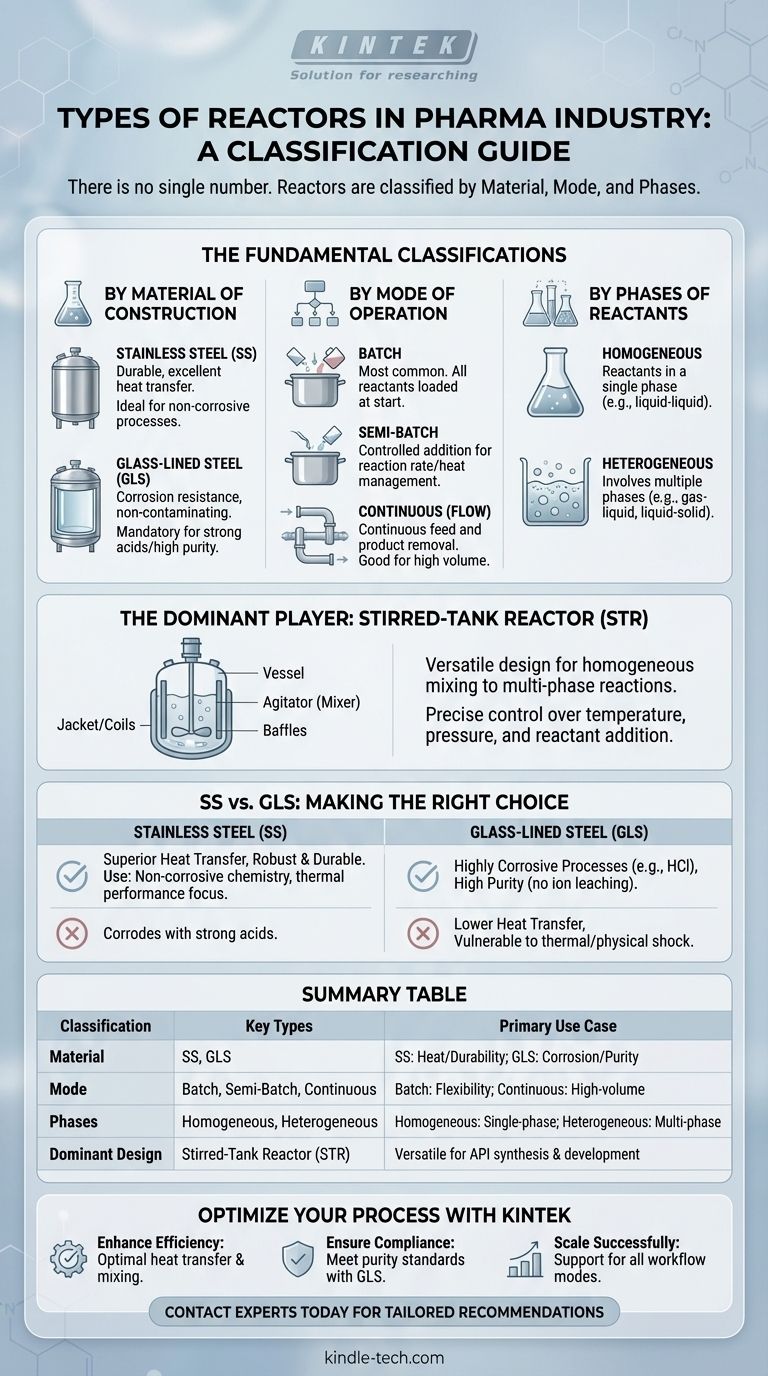

Die grundlegenden Arten der Klassifizierung von Reaktoren

Um die Landschaft der pharmazeutischen Reaktoren zu verstehen, ist es am besten, in Bezug auf diese grundlegenden Klassifizierungssysteme zu denken. Die meisten Reaktoren, denen Sie begegnen werden, sind eine Kombination dieser Attribute.

Nach Konstruktionsmaterial

Dies ist oft der erste und wichtigste Entscheidungspunkt, der durch die chemische Verträglichkeit und die Reinheitsanforderungen bestimmt wird.

- Reaktoren aus rostfreiem Stahl (Edelstahlreaktoren): Diese bestehen typischerweise aus Güten wie 316L-Edelstahl und sind die Arbeitspferde der Branche. Sie bieten eine ausgezeichnete Haltbarkeit und Wärmeübertragung.

- Emaillierte Stahlreaktoren (GLS-Reaktoren): Diese verfügen über einen Stahlmantel mit einer Innenfläche aus Spezialglas. Der Stahl sorgt für strukturelle Festigkeit, während das Glas nahezu universelle Korrosionsbeständigkeit und eine nicht kontaminierende Oberfläche bietet.

Nach Betriebsart

Dies beschreibt, wie Rohstoffe zugeführt und Produkte entnommen werden, was den Produktionsablauf bestimmt.

- Batch-Reaktoren: Dies ist die häufigste Betriebsart in der Pharmazie. Alle Reaktanden werden zu Beginn in den Behälter geladen, die Reaktion läuft über die Zeit ab und das Endprodukt wird am Ende abgegeben. Man kann es sich vorstellen wie das Backen eines Kuchens in einer einzigen Schüssel.

- Semi-Batch-Reaktoren: Bei dieser Betriebsart wird der Behälter zunächst mit einigen Reaktanden beschickt, und andere werden während der Reaktion kontinuierlich oder portionsweise zugegeben. Dies ist nützlich, um Reaktionsgeschwindigkeiten zu steuern oder die Wärmeentwicklung zu managen.

- Kontinuierliche Reaktoren (Flow Chemistry): Reaktanden werden kontinuierlich in den Reaktor eingespeist und das Produkt wird kontinuierlich entnommen. Dies ist für Mehrprodukt-Pharmaanlagen weniger verbreitet, gewinnt aber für dedizierte Prozesse mit hohem Volumen an Bedeutung. Rohrreaktoren (PFRs) sind ein Hauptbeispiel.

Nach Phasen der Reaktanden

Diese Klassifizierung basiert auf dem physikalischen Zustand der beteiligten Chemikalien.

- Homogene Reaktoren: Alle Reaktanden befinden sich in einer einzigen Phase (z. B. Flüssig-Flüssig). Die größte Herausforderung besteht hier darin, eine ausreichende Durchmischung sicherzustellen.

- Heterogene Reaktoren: Die Reaktion umfasst mehrere Phasen (z. B. Gas-Flüssigkeit, Flüssig-Fest oder Gas-Flüssig-Fest). Diese sind komplexer, da sie eine effiziente Stoffübertragung zwischen den verschiedenen Phasen gewährleisten müssen, nicht nur das Mischen.

Der dominierende Akteur: Der Rührkesselreaktor (STR)

Die überwiegende Mehrheit der in der pharmazeutischen Entwicklung und Herstellung verwendeten Reaktoren sind Rührkesselreaktoren (STRs), in einer kontinuierlichen Anordnung auch als kontinuierlich gerührte Tankreaktoren (CSTRs) bekannt.

Warum ist der STR so verbreitet?

Der STR ist außergewöhnlich vielseitig. Sein Design eignet sich effektiv für eine breite Palette von Reaktionstypen, von einfacher homogener Mischung bis hin zu komplexen Mehrphasenreaktionen. Er ermöglicht eine präzise Steuerung von Temperatur, Druck und Zugabe der Reaktanden, was ihn ideal für die komplexen, mehrstufigen Synthesen macht, die bei der Herstellung von pharmazeutischen Wirkstoffen (APIs) üblich sind.

Schlüsselkomponenten eines STR

- Behälter: Der Hauptkörper, entweder aus Edelstahl oder emailliertem Stahl.

- Mantel/Rohrschlangen: Eine äußere Ummantelung oder interne Rohrschlangen, durch die Heiz- oder Kühlflüssigkeiten zirkulieren, um die Reaktionstemperatur zu kontrollieren.

- Rührwerk: Der „Mischer“ im Behälter, bestehend aus einer Welle und einem oder mehreren Laufrädern. Sein Design ist entscheidend für die Misch- und Stoffübertragungseffizienz.

- Prallbleche: Vertikale Platten an der Behälterwand, die die Bildung eines Wirbels (Strudels) verhindern und die Durchmischung von oben nach unten verbessern.

Die Abwägungen verstehen: Edelstahl vs. Emailliert

Die Wahl zwischen Edelstahl und emailliertem Stahl ist eine entscheidende Entscheidung mit erheblichen Auswirkungen auf Ihren Prozess.

Wann sollte Edelstahl (SS) gewählt werden

Edelstahl ist die Standardwahl, wenn Ihre Prozesschemie dies zulässt. Er wird wegen seiner überlegenen Wärmeübertragungseigenschaften bevorzugt, die schnellere Heiz- und Kühlzyklen ermöglichen. Er ist außerdem robuster und widerstandsfähiger gegen mechanische und thermische Schocks als Glas.

Wann sollte emaillierter Stahl (GLS) gewählt werden

GLS ist zwingend erforderlich für stark korrosive Prozesse, insbesondere solche, die starke Säuren wie Salzsäure (HCl) beinhalten, welche Edelstahl schnell angreifen würden. Er bietet auch eine hochreine, inerte Oberfläche, die das Auslaugen von Metallionen verhindert, was für die Einhaltung von cGMP und empfindliche Produkte von entscheidender Bedeutung ist. Der Nachteil ist eine geringere Wärmeübertragungseffizienz und eine Anfälligkeit für physische Schäden oder schnelle Temperaturänderungen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl des Reaktors ist eine strategische Ingenieursentscheidung, die auf Ihre spezifischen Ziele zugeschnitten ist.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit und Mehrproduktfertigung liegt: Ein Batch- oder Semi-Batch-Rührkesselreaktor ist die flexibelste und am weitesten verbreitete Lösung.

- Wenn Ihr Hauptaugenmerk auf der Handhabung hochkorrosiver Mittel oder der Gewährleistung maximaler Produktreinheit liegt: Ein emaillierter Stahlreaktor (GLS) ist die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der thermischen Leistung bei nicht korrosiver Chemie liegt: Ein Edelstahlreaktor (SS) bietet überlegene Haltbarkeit und Wärmeübertragung.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, dedizierten Produktion eines einzelnen Moleküls liegt: Ein kontinuierliches oder Flow-Reaktorsystem (wie ein PFR) kann erhebliche Effizienzvorteile bieten.

Letztendlich beginnt die Auswahl des richtigen Reaktors mit einem tiefen Verständnis Ihres chemischen Prozesses und Ihrer Produktionsziele.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsseltypen | Hauptanwendungsfall |

|---|---|---|

| Konstruktionsmaterial | Edelstahl (SS), Emaillierter Stahl (GLS) | SS für Wärmeübertragung/Haltbarkeit; GLS für korrosive Prozesse/Reinheit |

| Betriebsart | Batch, Semi-Batch, Kontinuierlich (Flow) | Batch für Flexibilität; Kontinuierlich für Hochvolumenproduktion |

| Phasen der Reaktanden | Homogen, Heterogen | Homogen für Einphasenreaktionen; Heterogen für Mehrphasenreaktionen |

| Dominierendes Design | Rührkesselreaktor (STR) | Vielseitige Wahl für die meisten API-Synthesen und -Entwicklungen |

Optimieren Sie Ihren pharmazeutischen Prozess mit dem richtigen Reaktor

Die Wahl des richtigen Reaktors ist entscheidend für Ihre API-Synthese, Skalierbarkeit und cGMP-Konformität. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich vielseitiger Rührkesselreaktoren (STRs) in Edelstahl- und emaillierten Ausführungen.

Wir helfen Ihnen dabei:

- Effizienz steigern: Wählen Sie Reaktoren mit optimaler Wärmeübertragung, Mischung und Korrosionsbeständigkeit.

- Konformität sicherstellen: Erfüllen Sie strenge Reinheitsstandards mit GLS-Reaktoren für empfindliche Prozesse.

- Erfolgreich skalieren: Von F&E bis zur Produktion unterstützen unsere Lösungen Batch-, Semi-Batch- und kontinuierliche Arbeitsabläufe.

Lassen Sie uns Ihre spezifischen Bedürfnisse besprechen – Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Empfehlung!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Labor-Hochdruck-Horizontalautoklav-Dampfsterilisator für Laboranwendungen

Andere fragen auch

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung