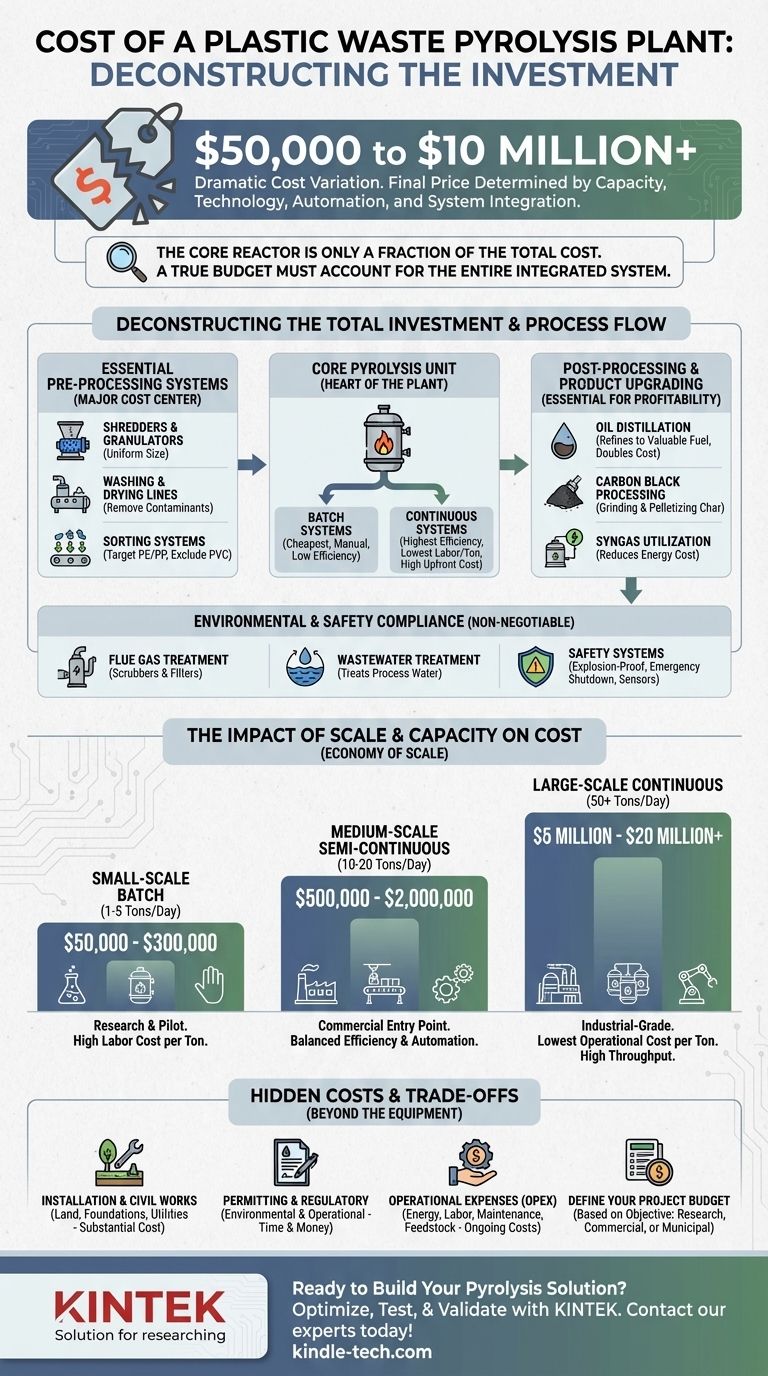

Die Kosten einer Kunststoffpyrolyseanlage variieren dramatisch, von nur 50.000 US-Dollar für ein kleines Batch-System bis weit über 10 Millionen US-Dollar für eine große, automatisierte Industrieanlage. Der Endpreis wird nicht durch ein einzelnes Gerät bestimmt, sondern durch die Verarbeitungskapazität der Anlage, die Art der verwendeten Technologie (Batch vs. kontinuierlich), den Automatisierungsgrad und die erforderlichen Vor- und Nachverarbeitungssysteme, die zur Handhabung spezifischer Arten von Kunststoffabfällen und zur Herstellung wertvoller Endprodukte benötigt werden.

Der Listenpreis des Pyrolyse-Reaktors ist nur ein Bruchteil der gesamten Projektkosten. Ein echtes Budget muss das gesamte System berücksichtigen – von der Abfallsortierung und -vorbereitung bis zur Produktreinigung und Umweltkonformität –, da diese Nebensysteme oft den Großteil der Gesamtinvestition ausmachen.

Die Gesamtinvestition aufschlüsseln

Ein häufiger Fehler ist es, sich ausschließlich auf den Kern-Pyrolyse-Reaktor zu konzentrieren. Eine funktionierende und profitable Anlage ist ein integriertes System, bei dem jede Komponente einen erheblichen Einfluss sowohl auf die anfänglichen Investitionsausgaben (CAPEX) als auch auf die langfristigen Betriebsausgaben (OPEX) hat.

Kern-Pyrolyse-Einheit

Dies ist das Herzstück der Anlage, wo Kunststoff in einer sauerstofffreien Umgebung erhitzt wird. Der Hauptkostentreiber hier ist die Betriebsmethode und Kapazität. Batch-Systeme sind am günstigsten und erfordern manuelles Be- und Entladen. Kontinuierliche Systeme bieten die höchste Effizienz und die niedrigsten Arbeitskosten pro Tonne, haben aber aufgrund ihrer Komplexität und Automatisierung einen wesentlich höheren Anschaffungspreis.

Wesentliche Vorverarbeitungssysteme

Roher Kunststoffabfall ist selten für die direkte Pyrolyse geeignet. Er muss vorbereitet werden, und diese Vorbereitungsphase ist ein wichtiger Kostenfaktor. Zu den Schlüsselsystemen gehören:

- Schredder und Granulatoren: Um den Kunststoff auf eine gleichmäßige Größe für effizientes Erhitzen zu zerkleinern.

- Wasch- und Trockenlinien: Zur Entfernung von Verunreinigungen (Schmutz, Papier, Metall) und Feuchtigkeit, was entscheidend für die Herstellung von hochwertigem Öl ist.

- Sortiersysteme: Für Anlagen, die gemischte Abfälle verarbeiten, können optische Sortierer oder andere Technologien erforderlich sein, um gewünschte Kunststoffe (wie PE und PP) von unerwünschten (wie PVC, das korrosive Säuren produziert) zu trennen.

Nachverarbeitung und Produktaufwertung

Die Rohausbeute der Pyrolyse – ein schweres, rohölähnliches Öl, ein kohlenstoffreicher Feststoff (Char) und ein nicht kondensierbares Gas (Syngas) – hat einen begrenzten Wert. Die Aufwertung dieser Produkte ist für die Rentabilität unerlässlich, verursacht aber erhebliche Kosten.

- Öldestillation: Eine Fraktionierkolonne kann das rohe Pyrolyseöl in wertvollere Fraktionen, wie z. B. einen dieselähnlichen Kraftstoff, raffinieren. Dieser Schritt kann die Kosten der Kernanlage leicht verdoppeln.

- Rußverarbeitung: Der feste Char kann zu einem verwendbaren „Ruß“-Produkt verarbeitet werden, was Schleif-, Pelletier- und Verpackungsanlagen erfordert.

- Syngas-Nutzung: Das produzierte Gas kann zur Beheizung des Reaktors verwendet werden, wodurch externe Energiekosten gesenkt werden. Dies erfordert spezielle Brenner und Gasaufbereitungssysteme.

Umwelt- und Sicherheitskonformität

Dies ist ein nicht verhandelbarer Kostenfaktor. Moderne Anlagen müssen strenge Umweltvorschriften erfüllen, was erhebliche Investitionen in Kontrolltechnologien erfordert.

- Rauchgasreinigung: Schrubber und Filter sind erforderlich, um die Abgase des Heizsystems zu reinigen, bevor sie in die Atmosphäre gelangen.

- Abwasserbehandlung: Wasser, das zur Kühlung oder zum Waschen von Kunststoff verwendet wird, muss vor der Einleitung behandelt werden.

- Sicherheitssysteme: Explosionsgeschützte Motoren, Notabschaltsysteme und umfangreiche Sensornetzwerke sind entscheidend für einen sicheren Betrieb und erhöhen die Gesamtkosten.

Der Einfluss von Größe und Kapazität auf die Kosten

Das Prinzip der „Skaleneffekte“ gilt direkt für Pyrolyseanlagen. Während größere Anlagen höhere Anschaffungskosten haben, sind ihre Kosten pro Tonne Verarbeitungskapazität deutlich niedriger.

Kleine Batch-Anlagen (1-5 Tonnen/Tag)

Diese Systeme liegen typischerweise zwischen 50.000 und 300.000 US-Dollar. Sie eignen sich am besten für Forschung, Pilotprojekte oder kleine, dezentrale Betriebe mit einem sauberen und konsistenten Ausgangsmaterial. Ihr Hauptnachteil sind hohe Arbeitskosten pro Tonne und eine geringere Gesamteffizienz.

Mittelgroße semi-kontinuierliche Anlagen (10-20 Tonnen/Tag)

Rechnen Sie mit Kosten im Bereich von 500.000 bis 2 Millionen US-Dollar. Diese Anlagen stellen einen gängigen Einstiegspunkt für kommerzielle Unternehmungen dar. Sie bieten eine bessere Effizienz und mehr Automatisierung als Batch-Systeme und können ein gutes Gleichgewicht zwischen anfänglicher Investition und Betriebsleistung darstellen.

Große kontinuierliche Anlagen (50+ Tonnen/Tag)

Diese industriellen Anlagen beginnen typischerweise bei 5 Millionen US-Dollar und können leicht 20 Millionen US-Dollar überschreiten. Sie sind für hohen Durchsatz, 24/7-Betrieb ausgelegt und mit fortschrittlicher Automatisierung, Sortierung und Produktaufwertung integriert. Obwohl die Anfangsinvestition immens ist, bieten sie die niedrigsten Betriebskosten pro Tonne und sind notwendig, um Abfallprobleme auf kommunaler Ebene zu bewältigen.

Die versteckten Kosten und Kompromisse verstehen

Die Preisliste der Ausrüstung ist nur der Anfang. Mehrere andere erhebliche Ausgaben müssen in jedes realistische Budget einbezogen werden.

Installation und Tiefbau

Die Kosten für Land, Standortvorbereitung, Betonfundamente, Gebäude zur Unterbringung der Ausrüstung und Versorgungsanschlüsse (Strom, Wasser) können einen erheblichen Teil des gesamten Projektbudgets ausmachen und manchmal die Kosten der Ausrüstung selbst übertreffen.

Genehmigungen und regulatorische Hürden

Die Beschaffung von Umwelt- und Betriebsgenehmigungen kann ein komplexer, zeitaufwändiger und kostspieliger Prozess sein. Dies erfordert oft die Beauftragung von Umweltberatern, die Durchführung von Folgenabschätzungen und die Zahlung von Anwaltskosten, was die Projektkosten um Zehn- oder sogar Hunderttausende von Dollar erhöhen kann, bevor ein einziges Gerät bestellt wird.

Betriebskosten (OPEX)

Eine „billige“ Anlage kann lähmend hohe Betriebskosten verursachen. Wichtige OPEX-Faktoren sind:

- Energie: Die zum Erhitzen des Reaktors benötigte Energie ist ein primärer Kostenfaktor. Die Nutzung des eigenen Syngases der Anlage kann dies ausgleichen, aber eine externe Brennstoffquelle (wie Erdgas) ist oft erforderlich, insbesondere für den Start.

- Arbeit: Weniger automatisierte Anlagen erfordern mehr Personal für Beladung, Überwachung und Wartung.

- Wartung: Pyrolyse ist ein rauer Industrieprozess. Ein Budget für Ersatzteile, Reparaturen und regelmäßige Ausfallzeiten für die Reinigung ist unerlässlich.

- Rohstoffbeschaffung: Die Kosten für die Beschaffung und den Transport des Kunststoffabfalls zu Ihrer Anlage sind eine grundlegende Geschäftsausgabe.

So definieren Sie Ihr Projektbudget

Ihr Budget sollte durch das primäre Ziel Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Forschung oder einer kleinen Demonstration liegt: Entscheiden Sie sich für ein flexibles Batch-System, um das anfängliche Kapitalrisiko zu minimieren, während Sie Ihren Prozess und Ihr Geschäftsmodell validieren.

- Wenn Ihr Hauptaugenmerk auf der Gründung eines profitablen kommerziellen Unternehmens liegt: Ihr Modell muss robuste Vorverarbeitungs- und Ölveredelungssysteme umfassen, also budgetieren Sie für eine mittelgroße, semi-kontinuierliche Anlage mit einem klaren Expansionspfad.

- Wenn Ihr Hauptaugenmerk auf der großflächigen kommunalen Abfallwirtschaft liegt: Planen Sie eine große Investition von mehreren Millionen Dollar in eine voll kontinuierliche, hochautomatisierte Anlage mit umfassenden Umweltkontrollen.

Ein erfolgreiches Pyrolyseprojekt beginnt nicht mit einem Preisschild, sondern mit einem gründlichen Verständnis des gesamten Systems, das zur Erreichung Ihrer spezifischen Ziele erforderlich ist.

Zusammenfassungstabelle:

| Anlagengröße | Kapazität (Tonnen/Tag) | Typischer Kostenbereich | Hauptmerkmale |

|---|---|---|---|

| Kleine Batch-Anlage | 1-5 | 50.000 $ - 300.000 $ | Manueller Betrieb, ideal für Forschung/Pilotprojekte |

| Mittelgroße semi-kontinuierliche Anlage | 10-20 | 500.000 $ - 2.000.000 $ | Ausgewogene Automatisierung, kommerzielle Rentabilität |

| Große kontinuierliche Anlage | 50+ | 5.000.000 $ - 20.000.000 $+ | Vollautomatisierung, kommunale Abfallverarbeitung |

Bereit, Ihre Pyrolyselösung zu bauen?

KINTEK ist spezialisiert auf die Bereitstellung umfassender Laborgeräte und Verbrauchsmaterialien für die Forschung und Entwicklung im Bereich Waste-to-Energy. Ob Sie mit einem kleinen Pilotprojekt beginnen oder zur kommerziellen Produktion skalieren, unser Fachwissen kann Ihnen helfen:

- Ihren Prozess zu optimieren mit zuverlässigen Pyrolysesystemen im Labormaßstab

- Die Rohstoffqualität zu testen mit präzisen Analysegeräten

- Endprodukte zu validieren mit unserem Sortiment an Laborinstrumenten

Lassen Sie uns Ihr Kunststoffpyrolyseprojekt mit der richtigen Ausrüstung und den richtigen Verbrauchsmaterialien für genaue Tests und eine erfolgreiche Skalierung unterstützen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Bereich von KBr in IR? Ein Leitfaden zur Mid-IR-Spektroskopie von 4000-400 cm⁻¹

- Was ist die Quelle von Bio-Öl? Erschließen Sie erneuerbare Energie aus Biomasse

- Was ist das Prinzip des DC-Magnetronsputterns? Schnelle, qualitativ hochwertige Dünnschichtabscheidung erzielen

- Was sind die Vorteile der Nutzung von Biomasse? Erreichen Sie Lösungen für erneuerbare Energien und die Umwandlung von Abfall in Energie (Waste-to-Power).

- Welche Rolle spielt KBr in der FTIR? Ein Leitfaden zur Analyse fester Proben in hoher Qualität

- Welche Materialien können mit Lasersintern oder Laserschmelzen von Metallen verarbeitet werden? Hochleistungslegierungen für anspruchsvolle Anwendungen.

- Was ist Luftschmelzen? Ein Leitfaden zur Standardstahlproduktion und ihren Alternativen

- Wie stellen Sie den sicheren Betrieb von Geräten und Maschinen sicher? Ein proaktiver Leitfaden zum Risikomanagement