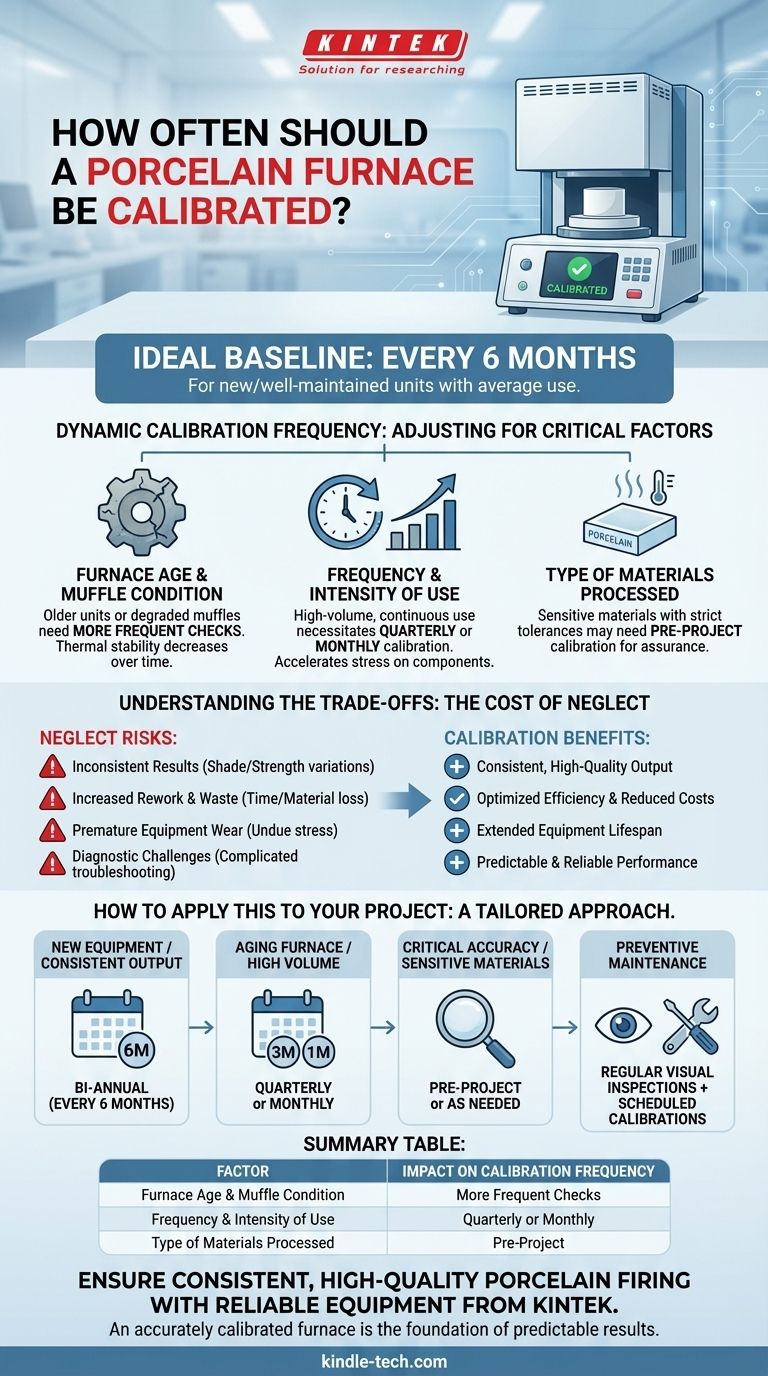

Ein Porzellanofen sollte idealerweise alle 6 Monate kalibriert werden, wenn es sich um ein neues oder gut gewartetes Gerät mit durchschnittlicher Nutzung handelt. Diese Frequenz ist jedoch nicht statisch; sie passt sich dynamisch an kritische Faktoren wie das Alter des Ofens, den Zustand des Muffels und seine Betriebsstärke an. Erhöhte Nutzung oder ein alternder Ofen erfordern häufigere Überprüfungen, um die Präzision aufrechtzuerhalten.

Konsistentes und genaues Brennen ist für die Porzellanarbeit von größter Bedeutung, und die Kalibrierung ist die Grundlage für die Erzielung dieser Zuverlässigkeit. Der optimale Kalibrierungsplan ist ein Gleichgewicht zwischen proaktiver Wartung und reaktiven Anpassungen, der eine stabile thermische Leistung und eine gleichbleibende Produktqualität gewährleistet und gleichzeitig Ausfallzeiten und Kosten minimiert.

Die Grundlage für Brenngenauigkeit

Eine genaue Temperaturkontrolle ist für das erfolgreiche Brennen von Porzellan unerlässlich. Die Kalibrierung stellt sicher, dass die angezeigte Temperatur des Ofens genau mit der tatsächlichen Innentemperatur übereinstimmt. Abweichungen können zu erheblichen Problemen führen.

Warum Kalibrierung unerlässlich ist

Eine schlechte Temperaturkontrolle kann zu Unter- oder Überbrennen von Porzellan führen. Dies wirkt sich direkt auf die Festigkeit, Ästhetik und Passform des Materials aus. Regelmäßige Kalibrierung schützt die Qualität Ihrer Ergebnisse.

Wichtige Faktoren, die die Kalibrierungsfrequenz beeinflussen

Die Richtlinie "alle 6 Monate" ist ein Ausgangspunkt. Mehrere Variablen bestimmen, ob Sie häufiger oder seltener kalibrieren müssen. Das Verständnis dieser Faktoren ermöglicht einen maßgeschneiderten Wartungsplan.

Alter des Ofens und Zustand des Muffels

Ältere Öfen erfahren naturgemäß mehr Verschleiß, einschließlich Veränderungen an Heizelementen und Isolierung. Der Muffel, die interne Kammer, in der das Brennen stattfindet, kann sich im Laufe der Zeit verschlechtern und die Wärmeverteilung beeinträchtigen. Wenn diese Komponenten altern, kann die thermische Stabilität des Ofens abnehmen, was eine häufigere Kalibrierung erfordert.

Häufigkeit und Intensität der Nutzung

Ein kontinuierlich betriebener Ofen oder ein Ofen, der große Arbeitsmengen verarbeitet, sammelt viel schneller Betriebsstunden an als ein Ofen, der intermittierend genutzt wird. Eine hohe Nutzungsfrequenz belastet die Heizelemente und das Thermoelement stärker und beschleunigt die Notwendigkeit einer Kalibrierung.

Art der verarbeiteten Materialien

Bestimmte Porzellanmaterialien oder Brennzyklen können strengere Toleranzen für die Temperatur aufweisen. Wenn Ihre Arbeit hochsensible Materialien beinhaltet, bietet eine häufigere Kalibrierung eine zusätzliche Sicherheitsebene.

Die Kompromisse verstehen

Die Vernachlässigung regelmäßiger Kalibrierungen mag kurzfristig kostensparend erscheinen, führt aber fast unweigerlich zu erheblicheren Kosten und Kompromissen auf lange Sicht.

Risiko inkonsistenter Ergebnisse

Nicht kalibrierte Öfen können inkonsistente Brennresultate liefern, was zu Schwankungen in Farbton, Transluzenz und Festigkeit führt. Diese Variabilität wirkt sich direkt auf die Produktqualität und die Kundenzufriedenheit aus.

Erhöhter Nacharbeitungs- und Materialverschleiß

Wenn die Brennresultate unvorhersehbar sind, steigt die Wahrscheinlichkeit, dass Teile nachgebrannt oder komplett neu gefertigt werden müssen, dramatisch an. Dies verschwendet wertvolle Zeit, Arbeit und teure Porzellanmaterialien.

Vorzeitiger Verschleiß der Ausrüstung

Obwohl er nicht direkt Verschleiß verursacht, kann der Betrieb eines Ofens außerhalb seiner optimalen thermischen Parameter aufgrund von Kalibrierungsproblemen Komponenten übermäßig belasten. Dies kann die Lebensdauer von Elementen oder des Muffels verkürzen.

Diagnostische Herausforderungen

Wenn Probleme mit Ihren gebrannten Produkten auftreten, erschwert ein nicht kalibrierter Ofen die Fehlerbehebung. Es wird schwierig zu unterscheiden, ob das Problem von den Materialeigenschaften, der Technik oder dem Ofen selbst herrührt.

Wie Sie dies auf Ihr Projekt anwenden

Die Einrichtung eines robusten Kalibrierungsprotokolls ist eine Investition in Qualität und Effizienz. Passen Sie Ihren Ansatz an Ihren spezifischen betrieblichen Kontext und Ihre Prioritäten an.

- Wenn Ihr Hauptaugenmerk auf konsistenten, qualitativ hochwertigen Ergebnissen mit neuer Ausrüstung liegt: Halten Sie sich an einen halbjährlichen (alle 6 Monate) Kalibrierungsplan.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines älteren Ofens oder der Verwaltung hoher Produktionsvolumen liegt: Implementieren Sie einen vierteljährlichen (alle 3 Monate) oder sogar monatlichen Kalibrierungsplan, insbesondere wenn Sie subtile Veränderungen in den Ergebnissen feststellen.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung oder der Gewährleistung kritischer Genauigkeit für empfindliche Materialien liegt: Erwägen Sie eine Kalibrierung vor wichtigen Projekten oder immer dann, wenn die Ergebnisqualität unerwartet abweicht.

- Wenn Ihr Hauptaugenmerk auf der vorbeugenden Wartung und der Minimierung unerwarteter Ausfälle liegt: Kombinieren Sie geplante Kalibrierungen mit regelmäßigen Sichtprüfungen des Muffels und der Heizelemente auf Anzeichen von Verschlechterung.

Durch die proaktive Verwaltung der Kalibrierung Ihres Porzellanofens stellen Sie die Integrität Ihrer Arbeit und die Effizienz Ihrer Abläufe sicher.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kalibrierungsfrequenz |

|---|---|

| Alter des Ofens & Zustand des Muffels | Ältere Geräte oder verschlechterte Muffel erfordern häufigere Überprüfungen. |

| Häufigkeit & Intensität der Nutzung | Hohe Volumen, kontinuierliche Nutzung erfordern eine vierteljährliche oder monatliche Kalibrierung. |

| Art der verarbeiteten Materialien | Empfindliche Materialien mit strengen Toleranzen erfordern möglicherweise eine Kalibrierung vor dem Projekt. |

Sorgen Sie für konsistentes, hochwertiges Porzellanbrennen mit zuverlässiger Ausrüstung von KINTEK.

Ein genau kalibrierter Ofen ist die Grundlage für vorhersehbare Ergebnisse und spart Ihnen Zeit und Geld, indem er Nacharbeit und Materialverschwendung reduziert. KINTEK ist spezialisiert auf erstklassige Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Zahn- und Laborfachleuten.

Lassen Sie sich von unseren Experten helfen, Spitzenleistungen zu erzielen. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die Ofenkalibrierung zu besprechen und unser Sortiment an langlebigen, präzisionsgefertigten Lösungen zu erkunden.

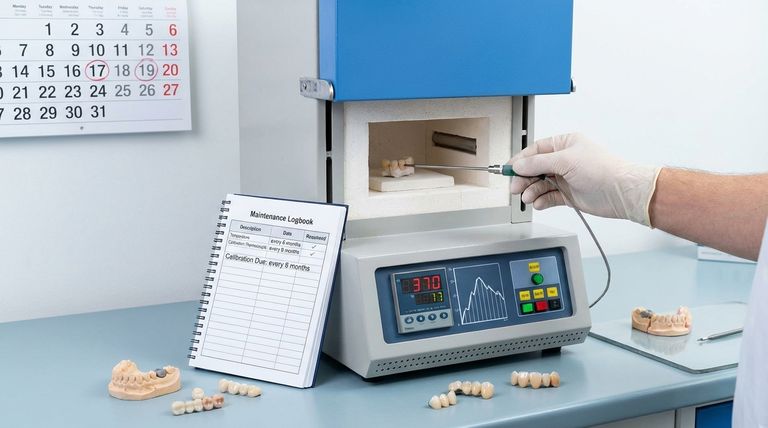

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Was ist der Sinterprozess von Beschichtungen? Aufbau langlebiger, fester Schichten aus Pulver

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis

- Warum wird ein Muffelofen oder eine Wärmekammer für das thermische Ausglühen nach der Abscheidung von Silber-Nanodrähten verwendet? Spitzenleitfähigkeit freischalten

- Warum müssen Keramiken gesintert werden? Stärke und Haltbarkeit durch Hochtemperaturfusion freisetzen

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Re-Austenitisierung von 17-4 PH? SLM Performance transformieren