Im Wesentlichen ist Sintern der entscheidende Herstellungsschritt, der ein zerbrechliches, verdichtetes Keramikpulver in einen starken, dichten und funktionalen Feststoff umwandelt. Ohne diesen Hochtemperaturprozess würden die einzelnen Keramikpartikel schwach gebunden bleiben, was zu einem Material führen würde, das mechanischen Belastungen nicht standhalten oder keinen praktischen Zweck erfüllen kann. Sintern verändert die Mikrostruktur grundlegend, um ein robustes und stabiles Endprodukt zu schaffen.

Ein Keramikobjekt vor dem Sintern, bekannt als „Grünling“, ist lediglich eine Ansammlung von zusammengepressten Partikeln mit erheblichem Leerraum. Sintern ist der technische Prozess, bei dem Wärme genutzt wird, um diese Partikel zu verschmelzen, die Porosität drastisch zu reduzieren und die für reale Anwendungen erforderliche Festigkeit und Haltbarkeit zu erzeugen.

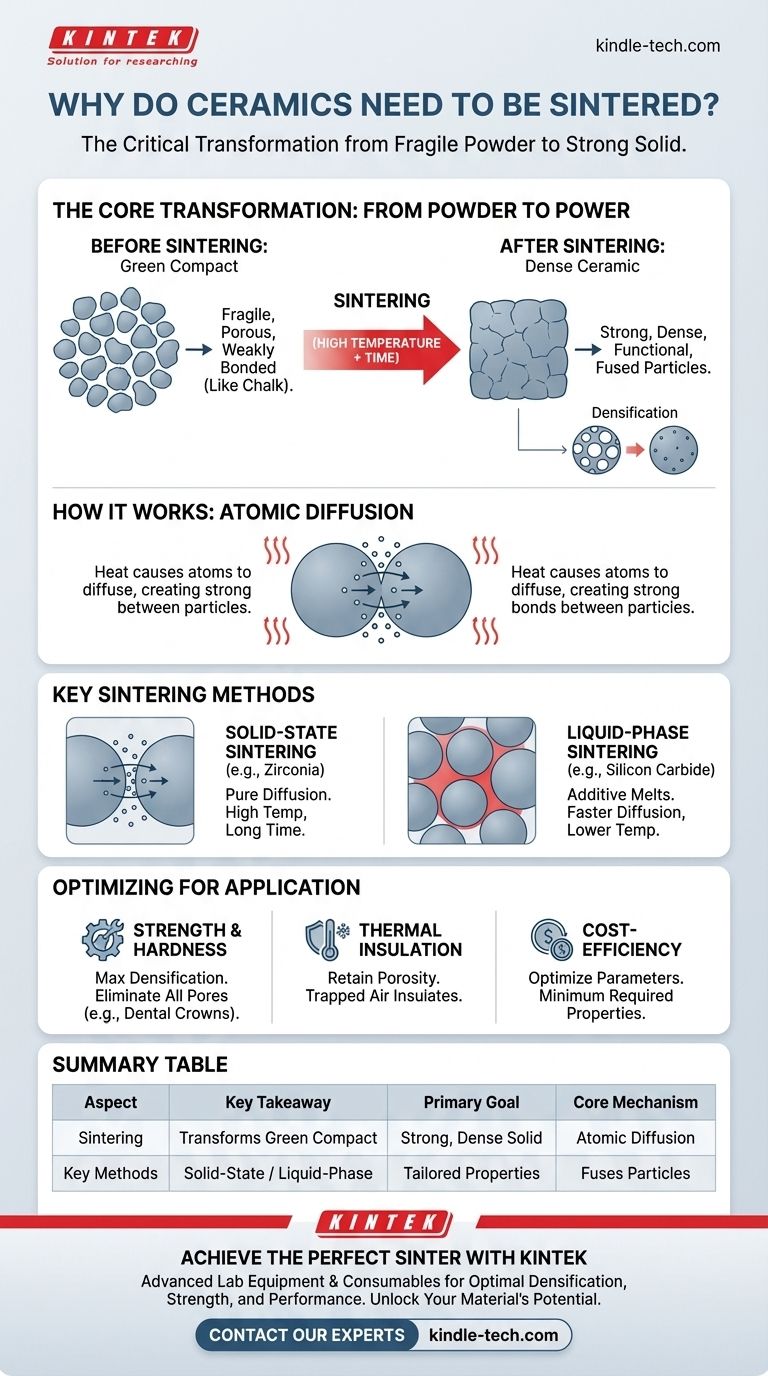

Vom Pulver zur Leistung: Die Kernumwandlung

Sintern ist nicht einfach nur Backen; es ist ein komplexer Prozess des Massentransports auf atomarer Ebene. Das Verständnis dieser Transformation ist entscheidend, um zu erkennen, warum sie für alle modernen Keramiken unverzichtbar ist.

Der „Grüne“ Zustand: Ein zerbrechlicher Anfang

Vor dem Sintern werden Keramikpulver mittels Verfahren wie Pressen oder Gießen in die gewünschte Form gebracht. Dieses anfängliche Objekt, ein Grünling genannt, besitzt mechanische Integrität, ist aber hochporös und zerbrechlich, ähnlich der Konsistenz eines Stücks Kreide.

Die Partikel werden nur durch schwache physikalische Kräfte zusammengehalten, und das Objekt besitzt keine der gewünschten Eigenschaften wie Härte oder thermische Stabilität.

Die Rolle von Wärme und Diffusion

Beim Erhitzen auf eine hohe Temperatur – typischerweise unterhalb des Schmelzpunkts des Materials – werden die Atome an den Kontaktpunkten zwischen den Partikeln stark angeregt. Diese thermische Energie ermöglicht es ihnen, zu diffundieren oder sich über die Grenzen benachbarter Partikel hinweg zu bewegen.

Diese atomare Bewegung bildet effektiv „Brücken“ zwischen den Partikeln und verschmilzt sie langsam zu einer einzigen, festen Masse, die als polykristallines Material bekannt ist.

Erreichen der Verdichtung

Wenn die Partikel verschmelzen, schrumpfen die leeren Räume oder Poren zwischen ihnen und werden allmählich eliminiert. Dieser Prozess wird Verdichtung genannt.

Eine dichtere Keramik ist eine stärkere Keramik, da Poren als Spannungskonzentrationspunkte wirken, an denen Brüche entstehen können. Durch die Beseitigung dieser Schwachstellen erhöht das Sintern die mechanische Festigkeit, Härte und Bruchfestigkeit des Materials dramatisch.

Schlüsselmechanismen des Sinterns

Die genaue Sintermethode wird basierend auf dem Keramikmaterial und den gewünschten Endprodukten ausgewählt. Die beiden primären Mechanismen sind das Festphasen- und das Flüssigphasensintern.

Festphasensintern

Diese Methode wird für Materialien wie Zirkonoxid und Aluminiumoxid verwendet und beruht ausschließlich auf der atomaren Diffusion durch die festen Partikel. Sie erfordert sehr hohe Temperaturen und oft längere Verarbeitungszeiten, da die Bewegung von Atomen durch eine feste Struktur ein langsamer Prozess ist.

Flüssigphasensintern

Für Materialien, die schwer zu verdichten sind, wie Siliziumkarbid, wird eine kleine Menge eines Additivs mit dem Keramikpulver vermischt. Bei Sintertemperaturen schmilzt dieses Additiv und bildet eine flüssige Phase.

Diese Flüssigkeit benetzt die Keramikpartikel und zieht sie durch Kapillarkräfte zusammen, ähnlich wie Wasser Sandkörner zusammenzieht. Sie bietet einen schnelleren Diffusionsweg, was niedrigere Sintertemperaturen und kürzere Zeiten ermöglicht.

Verständnis der Kompromisse und Kontrollen

Sintern ist kein Einheitsverfahren. Die Parameter werden sorgfältig entwickelt, um ein bestimmtes Ergebnis zu erzielen, und es sind immer Kompromisse zu berücksichtigen.

Das Porositätsproblem

Obwohl das Ziel oft darin besteht, Porosität zu eliminieren, beeinträchtigen verbleibende Poren die Leistung des Materials. Bei einer hochbelasteten Anwendung wie einer Zahnkeramikkrone, die Kaubelastungen standhalten muss, kann selbst eine geringe Porosität zu einem katastrophalen Versagen führen.

Die Gleichung von Temperatur und Zeit

Höhere Temperaturen und längere Sinterzeiten führen im Allgemeinen zu einer stärkeren Verdichtung. Sie erhöhen jedoch auch die Energiekosten und können zu unerwünschtem Kornwachstum führen, was das Material manchmal spröder machen kann. Ziel ist es, das optimale Gleichgewicht für die spezifische Anwendung zu finden.

Der Einfluss von Druck

Das Anlegen von externem Druck während des Heizzyklus, eine Technik, die als Heißpressen bekannt ist, kann die Verdichtung erheblich verbessern. Der Druck zwingt die Partikel physisch zusammen, was dazu beiträgt, Poren effektiver zu schließen und die Verwendung niedrigerer Temperaturen oder kürzerer Zeiten zu ermöglichen.

Wie Sintern spezifische Ziele erreicht

Die Wahl der Sinterparameter wird ausschließlich durch die beabsichtigte Anwendung des fertigen Keramikteils bestimmt. Ihr Ansatz sollte auf die primäre Leistungsanforderung zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Ihr Ziel ist es, eine nahezu vollständige Verdichtung zu erreichen, indem Sie hohe Temperaturen, lange Dauern oder druckunterstütztes Sintern verwenden, um praktisch alle Porosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Wärmedämmung liegt: Sie könnten das Sintern absichtlich so steuern, dass ein bestimmtes Maß an Porosität erhalten bleibt, da die eingeschlossene Luft in den Poren als ausgezeichnete Barriere für die Wärmeübertragung wirkt.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion liegt: Sie optimieren die Sinterparameter (Temperatur, Zeit, Additive), um die minimal erforderlichen Eigenschaften für die Anwendung, z. B. für eine Keramikfliese, in kürzester Zeit zu erreichen.

Letztendlich ist Sintern der wesentliche technische Schritt, der das inhärente Potenzial von Keramikmaterialien freisetzt und sie von Rohpulver in hochfunktionale Komponenten verwandelt.

Zusammenfassungstabelle:

| Sinteraspekt | Wichtigste Erkenntnis |

|---|---|

| Primäres Ziel | Verwandelt schwachen Grünling in einen starken, dichten Feststoff. |

| Kernmechanismus | Atomare Diffusion verschmilzt Partikel, eliminiert Poren. |

| Schlüsselmethoden | Festphasensintern (z. B. Zirkonoxid) oder Flüssigphasensintern (z. B. Siliziumkarbid). |

| Anwendungsfokus | Sinterparameter für Festigkeit, Isolierung oder Kosteneffizienz anpassen. |

Bereit, das perfekte Sintern für Ihre Keramikkomponenten zu erreichen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf Ihre Sinterbedürfnisse zugeschnitten sind. Egal, ob Sie hochfeste Zahnkronen, Wärmeisolatoren oder kostengünstige Industriekeramiken entwickeln, unser Fachwissen gewährleistet optimale Verdichtung, Festigkeit und Leistung.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien auszuschöpfen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihren Sinterprozess verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Re-Austenitisierung von 17-4 PH? SLM Performance transformieren

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Welche Bedeutung hat eine präzise programmierte Temperaturkontrolle in einem Hochtemperatur-Sinterofen? Master Co-Sintering

- Was ist der Sinterprozess von Beschichtungen? Aufbau langlebiger, fester Schichten aus Pulver

- Wie sterilisiert man Glaswaren ohne Autoklaven? Eine Schritt-für-Schritt-Anleitung zur Heißluftsterilisation