Kurz gesagt, Plasma wird bei der Plasma-Enhanced Chemical Vapor Deposition (PECVD) durch Anlegen elektrischer Energie an ein Prekursor-Gas erzeugt. Diese Energie, typischerweise in Form eines Hochfrequenzfeldes (RF), wird nicht zum Erhitzen der gesamten Kammer verwendet, sondern um freie Elektronen gezielt zu energetisieren. Diese hochenergetischen Elektronen kollidieren mit Gasmolekülen, schlagen weitere Elektronen heraus und erzeugen eine Kaskade von Ionen und reaktiven neutralen Spezies, was zu einem selbsterhaltenden, Niedertemperaturplasma führt, das als Glimmentladung bekannt ist.

Das zentrale Konzept von PECVD ist der Ersatz von roher thermischer Energie durch gezielte elektrische Energie. Anstatt ein Substrat auf extreme Temperaturen zu erhitzen, um chemische Bindungen zu brechen, verwendet PECVD ein Plasma, um eine hochreaktive chemische Umgebung bei einer viel niedrigeren Gesamttemperatur zu schaffen.

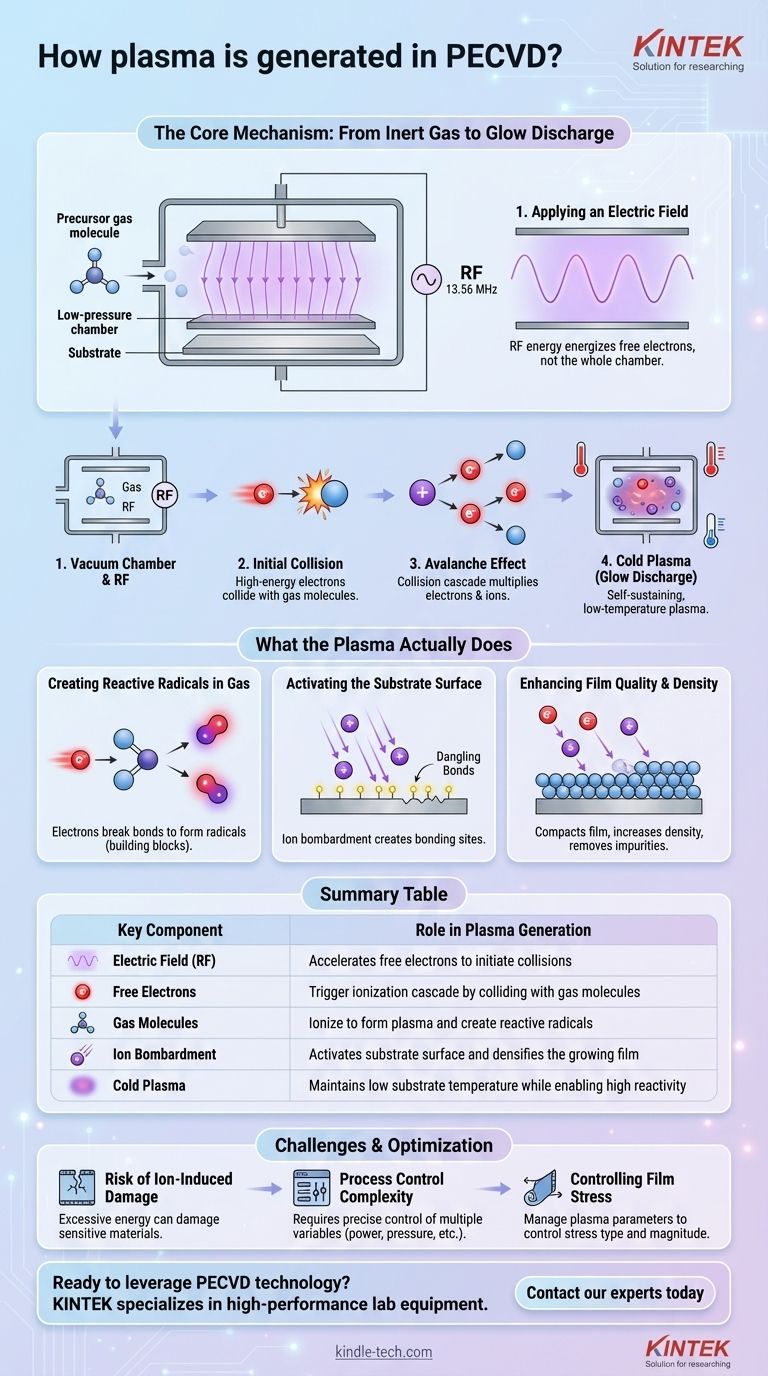

Der Kernmechanismus: Vom Inertgas zur Glimmentladung

Um den Wert von PECVD zu verstehen, müssen Sie zunächst verstehen, wie diese reaktive Umgebung geschaffen wird. Der Prozess ist eine kontrollierte Kettenreaktion, die ein stabiles Gas in ein potentes Werkzeug für die Filmdeposition umwandelt.

Anlegen eines elektrischen Feldes

Der Prozess beginnt in einer Vakuumkammer, die das Substrat enthält. Eine Prekursor-Gasmischung wird bei niedrigem Druck eingeleitet. Ein elektrisches Feld, meist ein Hochfrequenzsignal (RF) bei 13,56 MHz, wird zwischen zwei Elektroden in der Kammer angelegt.

Die anfängliche Kollision

Selbst im Vakuum existieren immer einige freie Elektronen. Das elektrische Feld beschleunigt diese Elektronen und verleiht ihnen erhebliche kinetische Energie. Wenn eines dieser hochenergetischen Elektronen mit einem neutralen Gasmolekül kollidiert, hat es genug Kraft, um ein weiteres Elektron von diesem Molekül abzuschlagen.

Der Lawineneffekt

Diese Kollision hinterlässt ein positiv geladenes Ion und zwei freie Elektronen. Diese beiden Elektronen werden dann durch das HF-Feld beschleunigt, treffen und ionisieren andere Gasmoleküle. Diese Kollisionskaskade oder "Lawine" vervielfacht schnell die Anzahl der freien Elektronen und Ionen, wodurch das Plasma gezündet und aufrechterhalten wird.

Die Natur eines "kalten Plasmas"

Entscheidend ist, dass das Plasma in PECVD ein "kaltes Plasma" oder eine Glimmentladung ist. Das bedeutet, dass die leichten, sich schnell bewegenden Elektronen extrem heiß sind (energetisch), während die viel schwereren Ionen und neutralen Gasmoleküle nahe Umgebungstemperatur bleiben. Dieses Energieungleichgewicht ist der Schlüssel zum Niedertemperaturvorteil von PECVD.

Was das Plasma tatsächlich bewirkt

Die Erzeugung des Plasmas ist nur der erste Schritt. Seine wahre Funktion liegt darin, wie seine Komponenten – Elektronen, Ionen und Radikale – mit dem Gas und dem Substrat interagieren, um eine Schicht aufzubauen.

Erzeugung reaktiver Radikale im Gas

Die wichtigste Rolle der energetischen Elektronen ist die Kollision mit stabilen Prekursor-Gasmolekülen. Diese Kollisionen haben genug Energie, um chemische Bindungen zu brechen, wodurch hochreaktive neutrale Spezies, sogenannte Radikale, entstehen. Diese Radikale sind die primären Bausteine für die abgeschiedene Schicht.

Aktivierung der Substratoberfläche

Die im Plasma erzeugten positiv geladenen Ionen werden durch das elektrische Feld zum Substrat hin beschleunigt. Dieser Ionenbeschuss ist nicht nur zufällig; er dient dazu, die Oberfläche zu aktivieren, indem atomare Bindungsstellen, oft als "hängende Bindungen" bezeichnet, geschaffen werden. Dies macht die Oberfläche chemisch empfänglich für die Radikale.

Verbesserung der Filmqualität und -dichte

Derselbe Ionenbeschuss hilft, die wachsende Schicht physikalisch zu verdichten und ihre Dichte zu erhöhen. Er kann auch als Mikroätzprozess fungieren, indem er schwach gebundene Atome oder unerwünschte Nebenprodukte selektiv absputtert. Dies führt zu einer reineren, robusteren Schicht mit stärkerer Haftung.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist der Einsatz von Plasma nicht ohne Herausforderungen. Das Verständnis dieser Kompromisse ist entscheidend für die Prozesskontrolle und das Erreichen der gewünschten Filmeigenschaften.

Das Risiko von ioneninduzierten Schäden

Während der Ionenbeschuss für die Verdichtung vorteilhaft ist, kann übermäßige Energie zerstörerisch sein. Hochenergetische Ionenstöße können Defekte in der wachsenden Schicht erzeugen oder sogar das darunterliegende Substrat beschädigen, was ein großes Problem bei der Arbeit mit empfindlichen Materialien wie Polymeren oder fortschrittlichen Halbleitern darstellt.

Die Komplexität der Prozesskontrolle

PECVD führt im Vergleich zu einfacher thermischer CVD mehr Prozessvariablen ein. Plasmaleistung, Frequenz, Gasdruck und Kammergeometrie interagieren auf komplexe Weise. Um konsistente, wiederholbare Ergebnisse zu erzielen, sind präzise Kontrolle und ein tiefes Verständnis dafür erforderlich, wie diese Parameter die Plasmachemie beeinflussen.

Kontrolle der Filmspannung

Die energetische Natur der Plasmaabscheidung erzeugt von Natur aus Spannungen innerhalb der abgeschiedenen Schicht. Obwohl dies manchmal vorteilhaft sein kann, kann unkontrollierte Spannung dazu führen, dass die Schicht reißt oder sich ablöst. Die Steuerung der Plasmaparameter ist unerlässlich, um die Art (kompressiv oder zugfest) und das Ausmaß dieser Spannung zu kontrollieren.

Die richtige Wahl für Ihr Ziel treffen

Das Plasma in einem PECVD-System ist nicht nur ein Ein-/Ausschalter; es ist ein hochgradig abstimmbares Instrument. Durch Anpassen seiner Parameter können Sie verschiedene Aspekte des Abscheidungsprozesses priorisieren, um spezifische Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten liegt: Der Schlüssel ist die Nutzung der Niedertemperaturnatur der Glimmentladung, wobei gerade genug Plasmaleistung verwendet wird, um Radikale zu erzeugen, ohne eine signifikante Substratheizung zu verursachen.

- Wenn Ihr Hauptaugenmerk auf einer dichten, hochwertigen Barriereschicht liegt: Mäßiger Ionenbeschuss ist entscheidend. Sie müssen Plasmaleistung und -druck sorgfältig ausbalancieren, um eine Verdichtung zu erreichen, ohne schädliche Defekte einzuführen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle von Filmeigenschaften wie Spannung oder Brechungsindex liegt: Die Plasmachemie ist Ihr Haupthebel. Feine Änderungen in der Gasmischung, Leistung und Frequenz können verwendet werden, um die endgültigen mechanischen und optischen Eigenschaften der Schicht fein abzustimmen.

Letztendlich ist die Beherrschung der Plasmaerzeugung der Schlüssel zur Erschließung des vollen Potenzials von PECVD für die fortschrittliche Materialherstellung.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle bei der Plasmaerzeugung |

|---|---|

| Elektrisches Feld (RF) | Beschleunigt freie Elektronen, um Kollisionen einzuleiten |

| Freie Elektronen | Lösen die Ionisationskaskade durch Kollision mit Gasmolekülen aus |

| Gasmoleküle | Ionisiert, um Plasma zu bilden und reaktive Radikale zu erzeugen |

| Ionenbeschuss | Aktiviert die Substratoberfläche und verdichtet die wachsende Schicht |

| Kaltes Plasma | Hält die Substrattemperatur niedrig, während es hohe Reaktivität ermöglicht |

Bereit, die PECVD-Technologie für Ihre fortschrittliche Materialherstellung zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere PECVD-Systeme sind für eine außergewöhnliche Prozesskontrolle konzipiert und ermöglichen Ihnen die Abscheidung hochwertiger Schichten selbst auf den wärmeempfindlichsten Substraten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung