Die ordnungsgemäße Wartung von Nickel- und Kupfer-Schaumstoffen ist unerlässlich, um ihre einzigartigen strukturellen und leistungsspezifischen Eigenschaften zu erhalten. Der Kern dieses Prozesses umfasst die Lagerung des Materials in einer trockenen, gut belüfteten Umgebung fern von korrosiven Chemikalien, die Durchführung einer gründlichen Reinigung vor und nach dem Gebrauch mit geeigneten Lösungsmitteln sowie regelmäßige Inspektionen auf physische Schäden oder Leistungsabfall.

Die Wartung von Metallschaumstoffen besteht nicht nur aus der Reinigung; es geht darum, die spezifischen Eigenschaften – hohe Porosität, riesige Oberfläche und ausgezeichnete Leitfähigkeit – zu bewahren, die sie wertvoll machen. Das oberste Ziel ist es, chemische Korrosion und physische Schäden zu verhindern, welche diese Attribute beeinträchtigen, um eine gleichbleibende Leistung und Langlebigkeit in Ihrer Anwendung zu gewährleisten.

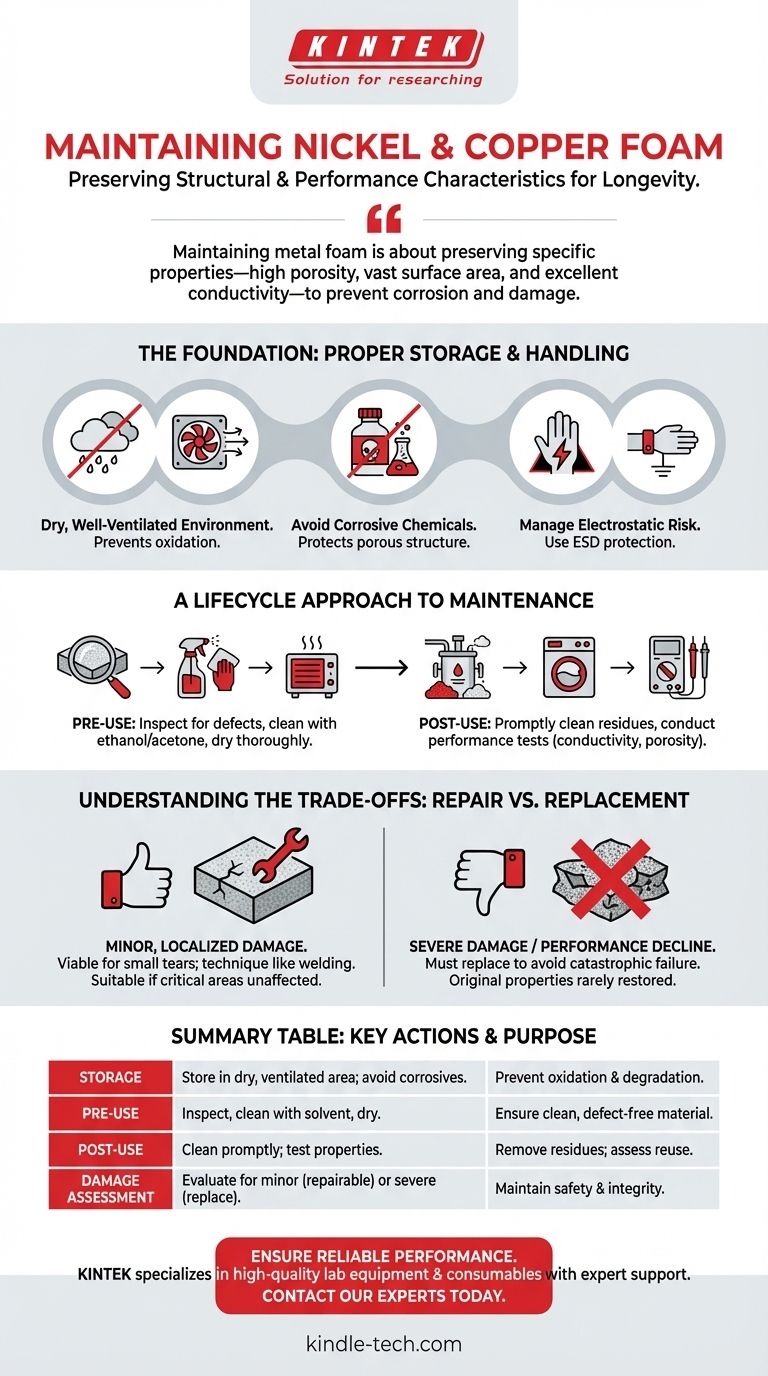

Die Grundlage: Richtige Lagerung und Handhabung

Die erste Verteidigungslinie zum Schutz Ihrer Investition ist die Kontrolle der Umgebung des Materials, wenn es nicht verwendet wird. Metallschaumstoffe reagieren empfindlich auf chemische und physische Einflüsse.

Schaffung einer sicheren Lagerumgebung

Nickel- und Kupfer-Schaumstoffe müssen an einem trockenen, gut belüfteten Ort gelagert werden. Feuchtigkeit ist ein Hauptkatalysator für Oxidation und Zersetzung, was die Leistung des Materials schnell beeinträchtigen kann.

Verhinderung chemischer Korrosion

Es ist entscheidend, jeglichen Kontakt mit korrosiven Substanzen zu vermeiden. Lagern Sie den Schaumstoff fern von starken Säuren und starken Laugen, da diese Chemikalien die Metallmatrix aggressiv angreifen und ihre komplexe poröse Struktur zerstören können.

Umgang mit elektrostatischer Gefahr

Aufgrund ihrer ausgezeichneten elektrischen Leitfähigkeit können sowohl Nickel- als auch Kupfer-Schaumstoffe in elektrostatisch empfindlichen Umgebungen ein Risiko darstellen. Beim Umgang mit dem Schaumstoff in der Nähe empfindlicher Elektronik sollten Sie immer einen ordnungsgemäßen Schutz vor elektrostatischer Entladung (ESD) verwenden, um Schäden am Schaumstoff oder der umgebenden Ausrüstung zu vermeiden.

Ein Lebenszyklusansatz für die Wartung

Ein systematisches Wartungsprotokoll, das jede Nutzungsphase abdeckt – von der ersten Vorbereitung bis zur Bewertung nach der Anwendung – liefert die zuverlässigsten Ergebnisse.

Vorbereitung vor der Verwendung

Überprüfen Sie vor jedem Gebrauch die Oberfläche des Schaumstoffs visuell auf Mängel, Verformungen oder Verunreinigungen. Dies stellt sicher, dass Sie mit einem Material beginnen, das den Qualitätsstandards entspricht.

Nach der Inspektion reinigen Sie den Schaumstoff mit einem geeigneten Lösungsmittel wie Ethanol oder Aceton, um Oberflächenkontaminationen wie Öl und Staub zu entfernen. Stellen Sie sicher, dass der Schaumstoff vor Gebrauch vollständig getrocknet ist, um jegliche Beeinträchtigung durch Restlösungsmittel zu verhindern.

Reinigung und Bewertung nach Gebrauch

Nach einer Anwendung, wie einer katalytischen Reaktion, müssen Sie den Schaumstoff unverzüglich reinigen. Dies beinhaltet die Entfernung aller Reaktionsrückstände, Nebenprodukte oder Kohlenstoffablagerungen, die an der Oberfläche haften.

Sobald er sauber ist, führen Sie Leistungstests durch, um etwaige Veränderungen zu quantifizieren. Die Messung von Eigenschaften wie elektrischer Leitfähigkeit und Porosität liefert eine objektive Beurteilung des Zustands des Materials und hilft Ihnen zu entscheiden, ob es für die Wiederverwendung geeignet ist.

Die Abwägungen verstehen: Reparatur vs. Ersatz

Nicht jeder Schaden ist gleich. Zu wissen, wann repariert und wann ersetzt werden muss, ist der Schlüssel zur Wahrung der Sicherheits- und Leistungsintegrität.

Wann eine Reparatur versucht werden sollte

Bei geringfügigen, lokalen Schäden kann eine Reparatur eine gangbare Option sein. Techniken wie Schweißen können manchmal kleine Risse oder Brüche beheben, ohne die Gesamtstruktur wesentlich zu beeinträchtigen.

Dieser Ansatz ist nur geeignet, wenn der Schaden minimal ist und die kritischen Leistungsbereiche des Schaumstoffs nicht beeinträchtigt.

Die Kritikalität des Austauschs

Wenn der Schaumstoff schwere physische Schäden oder einen erheblichen, irreversiblen Leistungsabfall aufweist, muss er ersetzt werden. Die Weiterverwendung eines beeinträchtigten Materials birgt das Risiko eines katastrophalen Ausfalls und, was noch wichtiger ist, unzuverlässiger Ergebnisse in Ihrem Experiment oder Produkt.

Der Versuch, größere Schäden zu reparieren, ist oft eine Scheinersparnis, da die ursprünglichen, spezifizierten Eigenschaften des Materials selten wiederhergestellt werden können.

Anpassung Ihrer Wartung an Ihre Anwendung

Die Intensität Ihres Wartungsprotokolls sollte mit der Empfindlichkeit Ihrer Arbeit übereinstimmen. Der richtige Ansatz stellt sicher, dass das Material für seinen spezifischen Zweck geeignet bleibt.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Anwendungen liegt (z. B. Katalyse, Elektroden): Strikte Reinigung nach Gebrauch und Leistungstests sind unerlässlich, um die Datenintegrität und Wiederholbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf thermischem oder strukturellem Management liegt (z. B. Kühlkörper, leichte Kerne): Priorisieren Sie regelmäßige Sichtprüfungen auf physische Schäden und stellen Sie saubere Oberflächen für eine optimale thermische oder mechanische Leistung sicher.

- Wenn Ihr Hauptaugenmerk auf dem langfristigen Einsatz liegt: Die Etablierung eines strengen, dokumentierten Lagerungs- und Handhabungsprotokolls ist der wichtigste Faktor zur Maximierung der Betriebsdauer des Materials.

Eine disziplinierte Wartungsroutine ist Ihr bester Schutz gegen vorzeitiges Materialversagen und inkonsistente Ergebnisse.

Zusammenfassungstabelle:

| Wartungsphase | Schlüsselaktion | Zweck |

|---|---|---|

| Lagerung | An einem trockenen, belüfteten Ort lagern; ätzende Chemikalien vermeiden. | Oxidation und chemische Zersetzung verhindern. |

| Vor Gebrauch | Auf Schäden prüfen; mit Ethanol/Aceton reinigen; gründlich trocknen. | Sicherstellen, dass das Material sauber und fehlerfrei ist. |

| Nach Gebrauch | Unverzüglich reinigen; Leitfähigkeit/Porosität testen. | Rückstände entfernen; Leistung für Wiederverwendung bewerten. |

| Schadensbewertung | Auf geringfügige (reparable) oder schwere (Ersatz) Schäden prüfen. | Sicherheits- und Leistungsintegrität wahren. |

Stellen Sie sicher, dass die Metallschaumstoffe Ihres Labors zuverlässig funktionieren. Die richtige Wartung ist der Schlüssel zur Erhaltung der hohen Porosität und Leitfähigkeit, die für Anwendungen in der Katalyse, Filtration und Energiespeicherung von entscheidender Bedeutung sind. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Nickel- und Kupfer-Schaumstoffen, unterstützt durch fachkundige technische Beratung. Lassen Sie unser Team Ihnen helfen, die richtigen Materialien auszuwählen und effektive Wartungsprotokolle für konsistente, reproduzierbare Ergebnisse zu etablieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

- Hersteller von kundenspezifisch bearbeiteten und geformten PTFE-Teflon-Teilen mit PTFE-Tiegel und Deckel

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Elektronenstrahl-Verdampfbeschichtung Vergoldung Wolfram Molybdän Tiegel zum Verdampfen

Andere fragen auch

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung

- Kann ich Kupfer ohne Flussmittel auf Kupfer löten? Die entscheidende Rolle des Flussmittels für eine starke Verbindung

- Wie dick ist die Sputterbeschichtung für SEM? Optimale Bildgebung & Analyse erreichen

- Wofür wird das Sputtern (Sputter-Beschichtung) verwendet? Erzielen Sie überlegene Dünnschichten für Elektronik, Optik und Werkzeuge