Im Kern ist ein Sputtersystem ein hochentwickeltes Werkzeug zur Abscheidung ultradünner Materialschichten auf einer Oberfläche. Dieser Prozess, eine Art der Physikalischen Gasphasenabscheidung (PVD), ermöglicht die Erzeugung präziser Beschichtungen, die die Eigenschaften eines Objekts grundlegend verändern können, was ihn zu einer Eckpfeilertechnologie in Branchen von Halbleitern und Luft- und Raumfahrt bis hin zu medizinischen Geräten und architektonischem Design macht.

Sputtern ist nicht nur das Auftragen einer Schicht; es ist die Konstruktion einer Oberfläche auf atomarer Ebene. Diese Technik ermöglicht es uns, Materialien haltbarer, elektrisch leitfähiger, korrosionsbeständiger oder optisch einzigartiger zu machen und kritische Herausforderungen in unzähligen Hightech-Bereichen zu lösen.

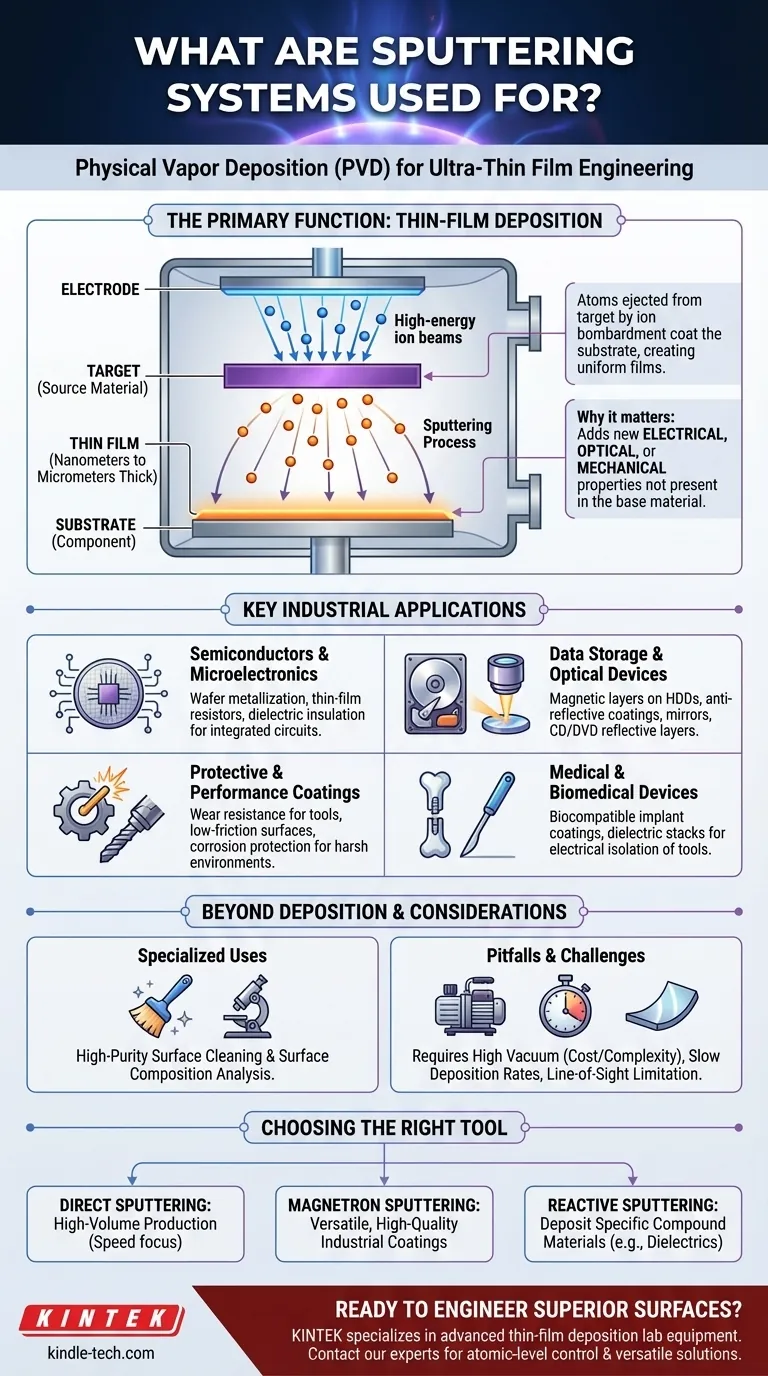

Die Hauptfunktion: Dünnschichtabscheidung

Der Hauptzweck des Sputterns ist die Erzeugung von Hochleistungsbeschichtungen, die als Dünnschichten bekannt sind. Diese Schichten können zwischen wenigen Nanometern und mehreren Mikrometern dick sein.

Was ist Sputterabscheidung?

Der Prozess findet in einer Hochvakuumkammer statt. Hochenergetische Ionen werden verwendet, um ein Quellmaterial, das als Target bekannt ist, zu bombardieren.

Dieser Beschuss stößt Atome vom Target ab oder "sputtert" sie. Diese Atome bewegen sich dann durch das Vakuum und lagern sich auf einer Komponente, dem Substrat, ab, wodurch eine dünne, hochgleichmäßige Schicht entsteht.

Warum sind diese Schichten wichtig?

Diese konstruierten Schichten sind nicht nur Schutzschichten; sie verleihen der Oberfläche des Substrats völlig neue Funktionalitäten.

Ziel ist es, spezifische elektrische, optische oder mechanische Eigenschaften zu verleihen, die das darunterliegende Material nicht von sich aus besitzt.

Wichtige industrielle Anwendungen des Sputterns

Die Fähigkeit, Oberflächeneigenschaften präzise zu steuern, hat das Sputtern in vielen Sektoren unverzichtbar gemacht. Der spezifische Typ des Sputtersystems – wie direkt, Magnetron oder reaktiv – wird basierend auf dem gewünschten Ergebnis ausgewählt.

Halbleiter und Mikroelektronik

Dies ist wohl die größte Anwendung für das Sputtern. Es ist entscheidend für den Aufbau der komplexen, geschichteten Strukturen integrierter Schaltkreise.

Zu den Anwendungen gehören die Wafer-Metallisierung (Abscheidung leitfähiger Schichten), die Herstellung von Dünnschichtwiderständen aus Materialien wie Tantallnitrid und die Abscheidung dielektrischer Schichten zur Isolation.

Datenspeicher und optische Geräte

Sputtern wird zur Erzeugung der magnetischen Schichten auf Festplatten und der reflektierenden Schichten auf CDs und DVDs verwendet.

Für optische Komponenten wird es verwendet, um Antireflexionsbeschichtungen auf Linsen aufzubringen, spezielle Filter zu erstellen und hochreflektierende Spiegelflächen zu produzieren.

Schutz- und Leistungsschichten

Für Industrie-, Automobil- und Luft- und Raumfahrtkomponenten ist die Leistung von größter Bedeutung. Sputtern liefert robuste Beschichtungen, die die Haltbarkeit verbessern.

Dazu gehören verschleißfeste Beschichtungen für Schneidwerkzeuge, reibungsarme Beschichtungen für bewegliche Teile und korrosionsbeständige Schichten zum Schutz von Materialien in rauen Umgebungen.

Medizinische und biomedizinische Geräte

Im medizinischen Bereich können Oberflächeneigenschaften über Leben und Tod entscheiden. Sputtern liefert biokompatible Beschichtungen für Implantate.

Es wird auch verwendet, um dielektrische Stapel zu erzeugen, die chirurgische Instrumente elektrisch isolieren und so die Patientensicherheit bei empfindlichen Eingriffen gewährleisten.

Sputtern jenseits der Schichtabscheidung

Obwohl die Abscheidung die primäre Anwendung ist, hat der grundlegende Sputterprozess andere spezialisierte Anwendungen in Forschung und Qualitätskontrolle.

Hochreine Oberflächenreinigung

Bevor ein Abscheidungsprozess beginnt, kann der Sputtermechanismus zur Reinigung der Substratoberfläche verwendet werden.

Der Ionenbeschuss ätzt Verunreinigungen auf atomarer Ebene effektiv weg und bereitet eine ultrareine Oberfläche vor, die für die Beschichtung bereit ist.

Oberflächenzusammensetzungsanalyse

Durch die Analyse des Materials, das von einem Target abgesputtert wird, können Wissenschaftler die genaue chemische Zusammensetzung seiner Oberfläche bestimmen. Dies ist eine leistungsstarke Analysetechnik in der Materialwissenschaft.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist das Sputtern ein komplexer Prozess mit spezifischen Anforderungen, die seine Anwendung bestimmen. Das Verständnis dieser Kompromisse ist der Schlüssel zu seiner erfolgreichen Anwendung.

Anforderung an Hochvakuum

Sputtersysteme sind keine einfachen Maschinen. Sie erfordern eine Hochvakuumumgebung, um sicherzustellen, dass die gesputterten Atome vom Target zum Substrat gelangen können, ohne mit Luftmolekülen zu kollidieren.

Diese Anforderung erhöht die Kosten, die Komplexität und die Verarbeitungszeit im Vergleich zu atmosphärischen Beschichtungsverfahren erheblich.

Einschränkungen der Abscheidungsrate

Obwohl effektiv, kann das Sputtern ein relativ langsamer Prozess sein. Die Wahl zwischen Systemen wie dem direkten Sputtern für die Großserienproduktion und anderen Methoden hängt oft von einem Kompromiss zwischen Abscheidungsgeschwindigkeit und Schichtqualität ab.

Sichtlinienabscheidung

In vielen Sputterkonfigurationen erfolgt die Abscheidung "sichtlinienförmig", was bedeutet, dass das Targetmaterial nur Oberflächen beschichten kann, die es direkt "sehen" kann.

Dies kann es schwierig machen, komplexe, dreidimensionale Formen ohne ausgeklügelte Substratmanipulations- und Rotationssysteme gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Sputtertechnik, die verwendet wird, ist direkt an die endgültige Anwendung und die Art des abzuscheidenden Materials gebunden.

- Wenn Ihr Hauptaugenmerk auf Großserienproduktion und Geschwindigkeit liegt: Direkte Sputtersysteme sind für maximale Abscheidungsraten ausgelegt, die für die Halbleiter- und Flachbildschirmherstellung unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf vielseitigen, hochwertigen Industriebeschichtungen liegt: Magnetron-Sputtern ist der Standard für die Erzeugung verschleißfester, dekorativer oder optisch spezifischer Schichten auf einer Vielzahl von Produkten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung spezifischer Verbindungsmaterialien liegt: Reaktivsputtern, bei dem ein Gas wie Stickstoff oder Sauerstoff eingeführt wird, ist notwendig, um Schichten wie Dielektrika oder spezifische Halbleiter zu erzeugen.

Letztendlich bietet das Sputtern eine präzise, atomare Kontrolle über die Oberfläche eines Materials und macht es zu einem unverzichtbaren Werkzeug für die moderne Technik.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungen des Sputterns |

|---|---|

| Halbleiter | Wafer-Metallisierung, Dünnschichtwiderstände, dielektrische Isolation |

| Optik & Datenspeicher | Antireflexionsbeschichtungen, reflektierende Schichten für CDs/DVDs, magnetische Schichten für HDDs |

| Schutzbeschichtungen | Verschleißfestigkeit, Korrosionsschutz, reibungsarme Oberflächen |

| Medizinische Geräte | Biokompatible Implantatbeschichtungen, dielektrische Isolation für chirurgische Instrumente |

Bereit, überlegene Oberflächen mit Präzisionssputtern zu entwickeln?

Ob Sie Halbleiter der nächsten Generation, langlebige Industriekomponenten oder lebensrettende medizinische Geräte entwickeln, das richtige Sputtersystem ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und erfüllt die präzisen Anforderungen von Forschungs- und Produktionslaboren.

Wir bieten Lösungen, die Folgendes liefern:

- Kontrolle auf atomarer Ebene für unübertroffene Schichtgleichmäßigkeit und -qualität

- Vielseitige Konfigurationen (Magnetron, reaktiv, direkt), zugeschnitten auf Ihre spezifischen Material- und Anwendungsziele

- Verbesserte Leistung für Ihre Substrate, von Leitfähigkeit und Haltbarkeit bis hin zu optischen Eigenschaften

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Sputterlösung für die Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochreine reine Graphittiegel für die Verdampfung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird