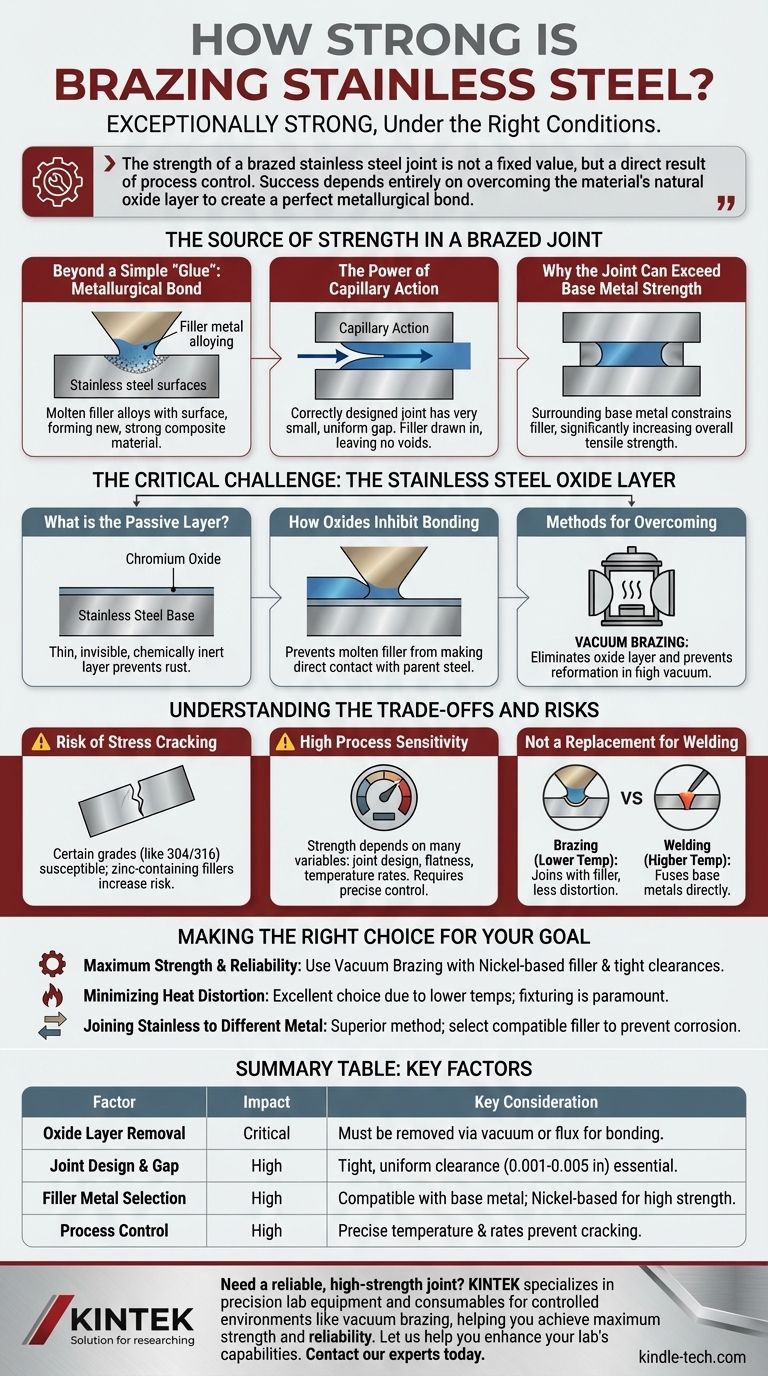

Unter den richtigen Bedingungen ist eine hartgelötete Edelstahlverbindung außergewöhnlich stark. In vielen Fällen wird eine korrekt konstruierte und ausgeführte Hartlötverbindung stärker sein als der Edelstahlwerkstoff selbst, was bedeutet, dass das Grundmaterial vor der Verbindung versagt.

Die Festigkeit einer hartgelöteten Edelstahlverbindung ist kein fester Wert, sondern ein direktes Ergebnis der Prozesskontrolle. Der Erfolg hängt vollständig davon ab, die natürliche Oxidschicht des Materials zu überwinden, um eine perfekte metallurgische Bindung zu erzeugen. Ein Versäumnis hierbei führt zu einer dramatisch schwächeren Verbindung.

Die Quelle der Festigkeit in einer Hartlötverbindung

Die hohe Festigkeit einer Hartlötverbindung beruht auf grundlegenden metallurgischen Prinzipien und nicht auf einfacher Haftung.

Mehr als nur ein einfaches „Klebstoff“

Hartlöten erzeugt eine metallurgische Bindung. Das geschmolzene Lötmittel legiert sich mit der Oberfläche des Edelstahls und bildet eine neue, zusammengesetzte Materialschicht an der Grenzfläche, die unglaublich stark und durchgehend ist.

Die Kraft der Kapillarwirkung

Eine korrekt konstruierte Verbindung weist einen sehr kleinen, gleichmäßigen Spalt zwischen den Teilen auf. Wenn das Lötmittel schmilzt, wird es durch die Kapillarwirkung in diesen Spalt gezogen. Dies stellt sicher, dass der gesamte Verbindungsbereich gefüllt wird, sodass keine Hohlräume oder Lücken entstehen, die zu Spannungspunkten werden und ein Versagen auslösen könnten.

Warum die Verbindung die Festigkeit des Grundmetalls übertreffen kann

Wenn das Lötmittel innerhalb dieses dünnen Verbindungsspalts erstarrt, werden seine mechanischen Eigenschaften verbessert. Das umgebende, festere Grundmaterial schränkt das Lot ein, verhindert dessen leichte Verformung und erhöht die Gesamtzugfestigkeit der Baugruppe im Verbindungsbereich erheblich.

Die kritische Herausforderung: Die Oxidschicht von Edelstahl

Das Haupthindernis für eine starke Lötverbindung an Edelstahl ist seine eigene Schutzfunktion.

Was ist die Passivschicht?

Edelstahl ist „rostfrei“, weil sich auf seiner Oberfläche eine dünne, unsichtbare und chemisch inerte Schicht aus Chromoxid befindet. Diese „Passivschicht“ bildet sich bei Anwesenheit von Sauerstoff sofort neu und verhindert Rost und Korrosion.

Wie Oxide die Bindung behindern

Dieselbe schützende Oxidschicht verhindert, dass das geschmolzene Lötmittel den darunter liegenden Stahl „benetzt“ oder direkten Kontakt mit ihm aufnimmt. Ein Hartlot kann nicht an einem Oxid haften; es kann nur an sauberem, reinem Metall haften.

Methoden zur Überwindung der Oxidschicht

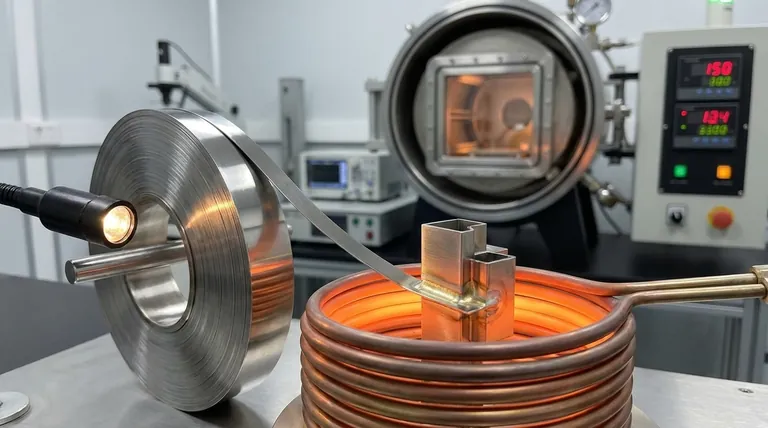

Um eine starke Verbindung herzustellen, muss diese Oxidschicht entfernt und daran gehindert werden, sich während des Hochtemperaturprozesses neu zu bilden. Die gebräuchlichste und effektivste Methode für hochfeste Anwendungen ist das Vakuumlöten. Durch die Durchführung des Prozesses in einem Hochvakuum wird Sauerstoff entfernt, wodurch die Oxidschicht beseitigt werden kann und ihre Neubildung verhindert wird.

Verständnis der Kompromisse und Risiken

Obwohl das Hartlöten von Edelstahl stark ist, handelt es sich um einen empfindlichen Prozess mit spezifischen Risiken, die gemanagt werden müssen.

Risiko von Spannungsrissen

Bestimmte Edelstahlsorten, insbesondere austenitische Typen (wie 304 oder 316), sind während des Lötzyklus anfällig für Spannungsrisskorrosion. Dieses Risiko ist besonders hoch bei der Verwendung von Lötmitteln, die Zink enthalten, wie z. B. Kupfer-Zink-Legierungen. Die sorgfältige Auswahl des Lötmittels ist entscheidend.

Hohe Prozesssensitivität

Die endgültige Festigkeit ist nicht garantiert; sie muss erarbeitet werden. Sie hängt von vielen Variablen ab: korrekte Nahtkonstruktion, Oberflächenebenheit, Heiz- und Abkühlraten sowie Löttemperatur. Ein Mangel an präziser Kontrolle über einen dieser Faktoren beeinträchtigt die Integrität der Verbindung.

Kein Ersatz für das Schweißen

Hartlöten arbeitet bei niedrigeren Temperaturen als Schweißen, was ein großer Vorteil zur Reduzierung von Bauteilverzug und thermischer Spannung ist. Es handelt sich jedoch um einen anderen Prozess. Beim Schweißen werden die Grundmetalle direkt miteinander verschmolzen, während beim Hartlöten eine Verbindung durch ein separates Lötmittel hergestellt wird. Die Wahl hängt von der spezifischen Anwendung, Geometrie und den zu verbindenden Materialien ab.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Prinzipien, um Ihre Entscheidungsfindung beim Verbinden von Edelstahl zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Zuverlässigkeit liegt: Verwenden Sie einen akribisch kontrollierten Prozess wie das Vakuumlöten mit einer Nickel-basierten Lotlegierung und stellen Sie sicher, dass Ihre Nahtkonstruktion enge, gleichmäßige Spalte aufweist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Wärmeverformungen bei einer komplexen Baugruppe liegt: Hartlöten ist aufgrund seiner niedrigeren Prozesstemperaturen eine ausgezeichnete Wahl, aber die richtige Befestigung der Komponenten und die Auswahl des Lötmittels sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Edelstahl mit einem anderen Metall (z. B. Kupfer) liegt: Hartlöten ist oft die überlegene Methode, aber Sie müssen ein Lötmittel auswählen, das mit beiden Materialien kompatibel ist, um Rissbildung und galvanische Korrosion zu verhindern.

Letztendlich ist das Erreichen einer starken Hartlötverbindung eine Frage des Verständnisses und der Kontrolle der grundlegenden Wissenschaft der beteiligten Materialien.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Verbindungsfestigkeit | Wichtige Überlegung |

|---|---|---|

| Entfernung der Oxidschicht | Kritisch | Muss durch Vakuum oder Flussmittel entfernt werden, um metallurgische Bindung zu ermöglichen. |

| Nahtdesign & Spalt | Hoch | Ein enger, gleichmäßiger Spalt (0,001–0,005 Zoll) ist für die Kapillarwirkung unerlässlich. |

| Auswahl des Lötmittels | Hoch | Muss mit dem Grundmaterial kompatibel sein; Nickel-basierte Legierungen für hohe Festigkeit. |

| Prozesskontrolle | Hoch | Präzise Temperatur- sowie Heiz-/Kühlraten verhindern Spannungsrisse. |

Benötigen Sie eine zuverlässige, hochfeste Verbindung für Ihre Edelstahlkomponenten?

Bei KINTEK sind wir auf präzise Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Anwendungen spezialisiert. Unsere Expertise in der thermischen Verarbeitung, einschließlich Löt-Lösungen, stellt sicher, dass Ihre Edelstahlbaugruppen maximale Festigkeit und Zuverlässigkeit erreichen. Wir liefern die Ausrüstung und Verbrauchsmaterialien, die für kontrollierte Umgebungen wie das Vakuumlöten erforderlich sind, und helfen Ihnen, die Herausforderung der Oxidschicht für eine perfekte metallurgische Bindung zu meistern.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu erweitern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an das Verbinden von Edelstahl zu besprechen und die richtige Lösung für Ihr Projekt zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Batterielaborausrüstung 304 Edelstahlstreifenfolie 20 um dick für Batterietest

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Edelstahl Schnellspann-Vakuumklemme dreiteilig

- Bombenförmige Sonde für den Stahlproduktionsprozess

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Nennen Sie 3 Produkte, in denen Kohlenstoffnanoröhren verwendet werden können? Verbesserung von Batterien, Reifen und Verbundwerkstoffen

- Funktionieren Batterietester für Lithiumbatterien? Warum Standardtester versagen und was Sie benötigen

- Können Kohlenstoffnanoröhren in Batterien verwendet werden? Steigern Sie die Batterieleistung mit leitfähigen Nanoröhren

- Aus welchem Material wird ein Edelstahlreaktor hergestellt? Wählen Sie zwischen 304 und 316L für optimale Leistung

- Gibt es einen Batterietester für Lithiumbatterien? Präzise Gesundheitsdiagnosen jenseits der Spannung freischalten