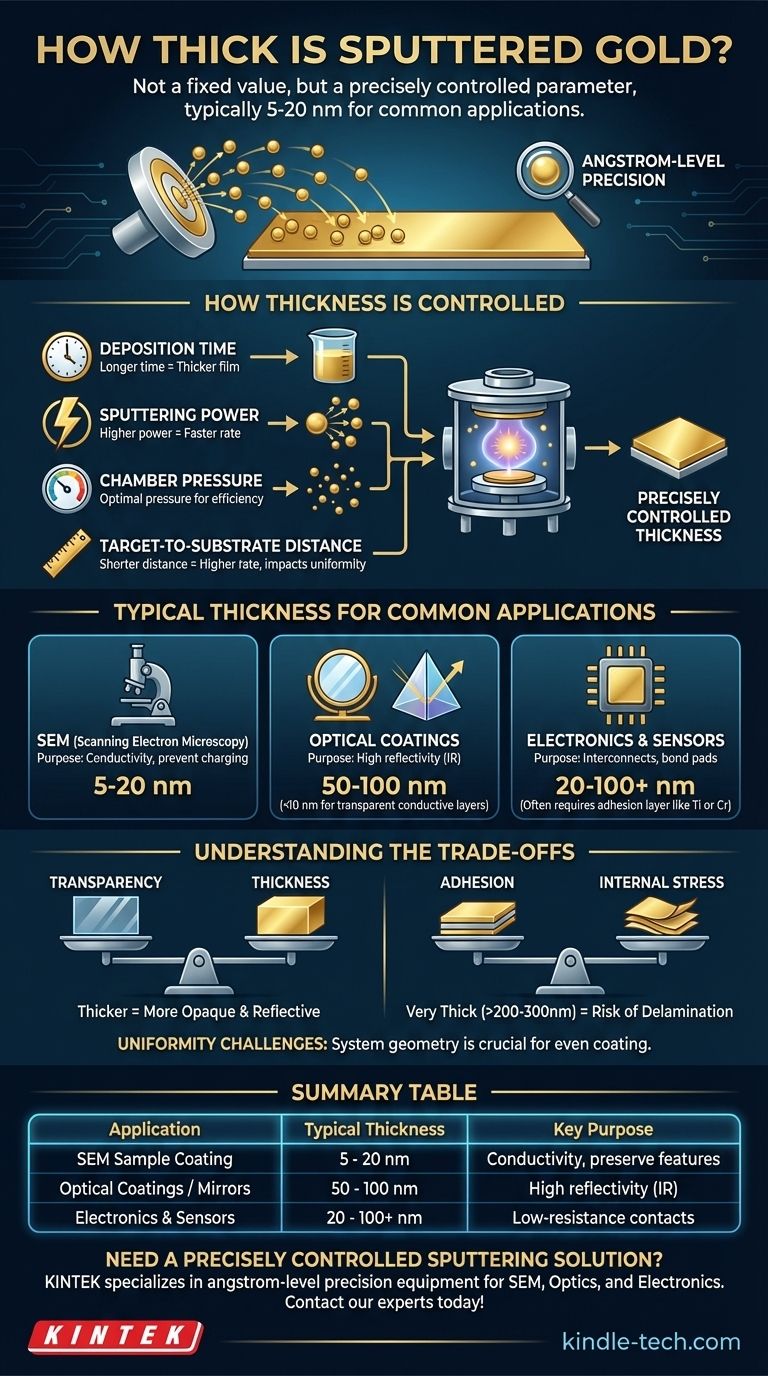

Die Dicke einer gesputterten Goldschicht ist kein fester Wert, sondern ein präzise gesteuerter Parameter des Abscheidungsprozesses. Die Dicke wird durch die spezifischen Anforderungen der Anwendung bestimmt. Für viele gängige Anwendungen, wie die Probenvorbereitung für die Elektronenmikroskopie, liegt diese Schicht typischerweise zwischen 5 und 20 Nanometern (nm) Dicke.

Das zentrale Konzept, das Sie verstehen müssen, ist nicht die Frage „Wie dick ist gesputtertes Gold?“, sondern vielmehr „Welche Dicke kann ich durch Sputtern erreichen?“ Der Prozess bietet eine Präzision im Angström-Bereich, sodass Sie einen Film konstruieren können, der perfekt auf eine bestimmte Funktion zugeschnitten ist, von nahezu transparenten leitfähigen Schichten bis hin zu vollständig opaken Spiegeln.

Wie die Sputter-Dicke gesteuert wird

Die endgültige Dicke eines gesputterten Films ist ein direktes Ergebnis mehrerer wichtiger Prozessparameter. Die Abscheidungsrate, gemessen in Angström oder Nanometern pro Sekunde, wird vom Techniker gesteuert, um die Zieldicke mit hoher Präzision zu erreichen.

Die Rolle der Abscheidungszeit

Dies ist die direkteste Kontrollvariable. Bei gleichen anderen Faktoren gilt: Je länger das Substrat dem Fluss der gesputterten Goldatome ausgesetzt ist, desto dicker wird der resultierende Film. Automatisierte Systeme können den Prozess nach einer voreingestellten Zeit abschalten, um eine bestimmte Dicke zu erreichen.

Der Einfluss der Sputterleistung

Die Sputterleistung, typischerweise DC-Leistung für ein leitfähiges Target wie Gold, bestimmt die Energie der Ionen, die auf das Target bombardieren. Eine höhere Leistung führt zu einem aggressiveren Beschuss, wodurch pro Sekunde mehr Goldatome freigesetzt werden und somit die Abscheidungsrate steigt.

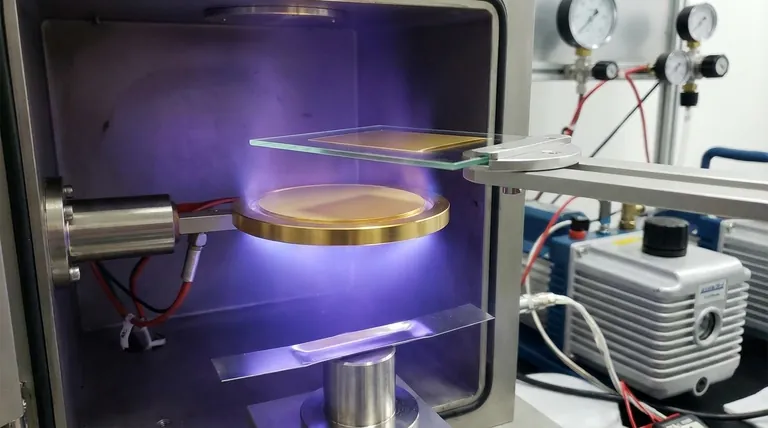

Der Einfluss des Kammerdrucks

Das Sputtern erfolgt in einer Vakuumkammer, die mit einer geringen Menge eines Inertgases, meist Argon, gefüllt ist. Der Druck dieses Gases beeinflusst die Effizienz des Prozesses. Ist der Druck zu hoch, kollidieren die gesputterten Goldatome mit zu vielen Gasatomen, was zu einer Streuung führt und die Abscheidungsrate auf dem Substrat verringert.

Abstand zwischen Target und Substrat

Der physische Abstand zwischen dem Goldtarget und dem zu beschichtenden Substrat ist entscheidend. Ein kürzerer Abstand führt im Allgemeinen zu einer höheren Abscheidungsrate, da mehr der ausgestoßenen Atome auf dem Substrat landen. Dies kann jedoch manchmal auf Kosten der Schichtgleichmäßigkeit über die Oberfläche des Substrats gehen.

Typische Dicken für gängige Anwendungen

Die „richtige“ Dicke hängt vollständig vom Ziel ab. Was für eine Anwendung funktioniert, ist für eine andere völlig ungeeignet, was die Bedeutung der Prozesskontrolle unterstreicht.

Rasterelektronenmikroskopie (REM)

Für die REM müssen nicht leitfähige Proben beschichtet werden, um die Aufladung durch den Elektronenstrahl zu verhindern. Eine Gold- oder Gold-Palladium-Schicht von 5–20 nm ist Standard. Dies ist dick genug, um eine hervorragende Leitfähigkeit zu gewährleisten, aber dünn genug, um die feinen nanostrukturierten Merkmale der Probenoberfläche nicht zu verdecken.

Optische Beschichtungen

In der Optik wird Gold wegen seiner hohen Reflexion, insbesondere im Infrarot (IR)-Spektrum, geschätzt. Eine Schicht von 50–100 nm wird häufig zur Herstellung eines hochreflektierenden Spiegels verwendet. Umgekehrt können extrem dünne Schichten (<10 nm) teilweise transparent und dennoch leitfähig sein, eine Eigenschaft, die in einigen spezialisierten optischen Filtern und transparenten Elektroden genutzt wird.

Elektronik und Sensoren

In der Mikroelektronik wird Gold aufgrund seiner Leitfähigkeit und Oxidationsbeständigkeit für Bondpads, Verbindungsleitungen und Kontaktschichten verwendet. Die Dicke kann hier je nach Strombelastungsanforderung von 20 nm bis über 100 nm reichen. Fast immer wird zuerst eine dünne Haftschicht aus Titan oder Chrom abgeschieden, um sicherzustellen, dass das Gold am Substrat (z. B. Silizium oder Glas) haftet.

Verständnis der Kompromisse

Die Wahl der Dicke ist eine technische Entscheidung, die konkurrierende Eigenschaften abwägt. Es gibt keine einzige „beste“ Dicke, sondern nur die am besten geeignete für eine bestimmte Aufgabe.

Dicke vs. Transparenz

Dies ist der direkteste Kompromiss. Je dicker eine Goldschicht wird, desto mehr Licht absorbiert und reflektiert sie und wird dadurch opaker. Eine 5-nm-Schicht kann als schwacher, transparenter Schimmer erscheinen, während eine 50-nm-Schicht vollständig opak und spiegelartig ist.

Haftung und innere Spannungen

Das Abscheiden einer sehr dicken Goldschicht (>200–300 nm) kann erhebliche innere Spannungen in der Schicht verursachen. Diese Spannung kann dazu führen, dass sich die Schicht vom Substrat ablöst oder abblättert, insbesondere wenn die anfängliche Oberflächenhaftung schlecht ist.

Herausforderungen bei der Gleichmäßigkeit

Eine perfekt gleichmäßige Dicke zu erreichen, ist schwieriger als es klingt, besonders auf großen oder komplex geformten Substraten. Die Geometrie des Sputtersystems, einschließlich der Targetgröße und der Substratrotation, muss sorgfältig konstruiert werden, um eine gleichmäßige Beschichtung von Rand zu Rand zu gewährleisten.

Definition Ihrer Dickenanforderung

Um die richtige Dicke auszuwählen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Probenbeschichtung für REM liegt: Streben Sie eine Schicht von 5–20 nm an, um die Leitfähigkeit zu gewährleisten, ohne nanostrukturierte Oberflächenmerkmale zu verdecken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines optischen Spiegels liegt: Eine Dicke von 50–100 nm bietet typischerweise eine ausgezeichnete Reflexion, insbesondere für Infrarotlicht.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit für die Elektronik liegt: Eine Schicht von 20–100 nm bietet in der Regel einen geringen Widerstand, Sie müssen jedoch den Bedarf an einer Haftschicht wie Titan berücksichtigen.

Letztendlich bietet das Goldsputtern die Kontrolle, um die präzise Dicke abzuscheiden, die Ihre Anwendung erfordert, und verwandelt die Dicke von einer einfachen Messung in einen leistungsstarken technischen Parameter.

Zusammenfassungstabelle:

| Anwendung | Typischer Dickenbereich | Hauptzweck |

|---|---|---|

| REM-Probenbeschichtung | 5 - 20 nm | Leitfähigkeit, ohne Merkmale zu verdecken |

| Optische Beschichtungen / Spiegel | 50 - 100 nm | Hohe Reflexion, besonders im IR-Bereich |

| Elektronik & Sensoren | 20 - 100+ nm | Niederohmige Verbindungen & Kontakte |

Benötigen Sie eine präzise gesteuerte Goldsputterlösung für Ihr Labor? Bei KINTEK sind wir spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die eine Präzision im Angström-Bereich liefern, für Anwendungen von der REM-Probenvorbereitung bis hin zu fortschrittlichen optischen Beschichtungen. Unsere Expertise stellt sicher, dass Sie genau die Dicke, Gleichmäßigkeit und Haftung erreichen, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir einen Sputterprozess auf Ihre spezifischen Anforderungen zuschneiden können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- CVD-Diamant-Optikfenster für Laboranwendungen

Andere fragen auch

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung