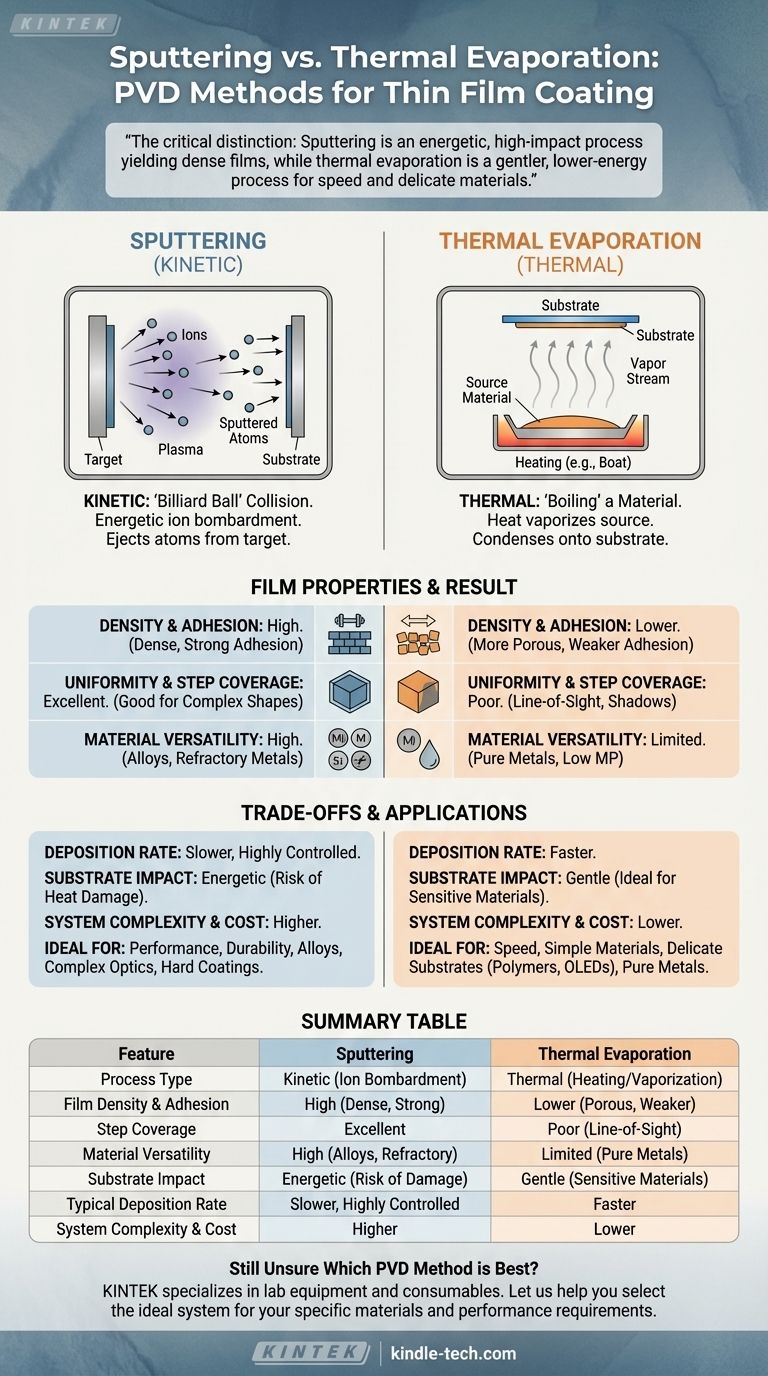

Im Kern sind Sputtern und thermisches Verdampfen zwei unterschiedliche Methoden der physikalischen Gasphasenabscheidung (PVD), die dasselbe Ziel erreichen – das Beschichten eines Substrats mit einem Dünnfilm – durch grundlegend unterschiedliche physikalische Prinzipien. Sputtern ist ein kinetischer Prozess, der den Beschuss mit energiereichen Ionen nutzt, um Atome physisch aus einem Target herauszuschlagen, während thermisches Verdampfen ein thermischer Prozess ist, der Wärme nutzt, um ein Ausgangsmaterial zu verdampfen, das dann auf dem Substrat kondensiert.

Die entscheidende Unterscheidung liegt nicht darin, welche Methode „besser“ ist, sondern im Verständnis der beteiligten Energie. Sputtern ist ein energiereicher, hochwirksamer Prozess, der dichte und dauerhafte Filme erzeugt, während thermisches Verdampfen ein sanfterer, energieärmerer Prozess ist, der ideal für Geschwindigkeit und empfindliche Materialien ist.

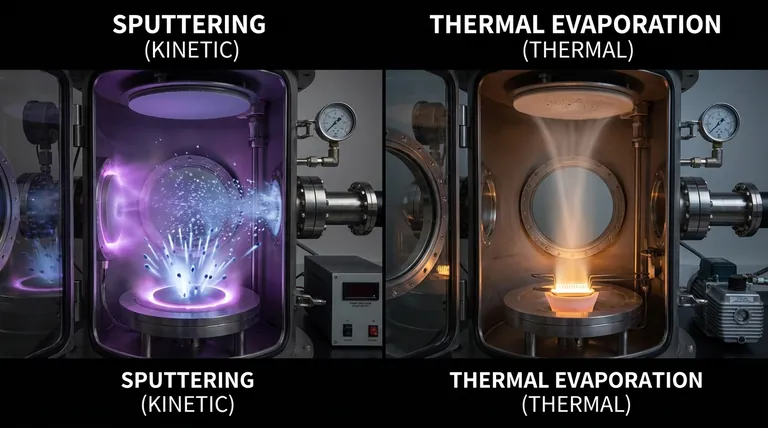

Der grundlegende Prozess: Kinetisch vs. Thermisch

Um die richtige Methode zu wählen, müssen Sie zunächst verstehen, wie jede einzelne funktioniert. Der Mechanismus bestimmt direkt die Eigenschaften des fertigen Films.

Sputtern: Eine Billardkugel-Kollision

Sputtern ist ein physikalischer Prozess der Impulsübertragung. Stellen Sie sich ein Spiel mit Billardkugeln im atomaren Maßstab vor.

Zuerst wird eine Vakuumkammer mit einem Inertgas, typischerweise Argon, gefüllt. Eine Hochspannung wird angelegt, wodurch ein Plasma entsteht und das Argongas in positiv geladene Ionen umgewandelt wird.

Diese Argonionen werden dann auf das Ausgangsmaterial, das sogenannte Target, beschleunigt. Wenn sie mit dem Target kollidieren, schlagen sie Atome des Targetmaterials physisch heraus oder „sputtern“ sie. Diese ausgestoßenen Atome bewegen sich dann durch die Kammer und lagern sich auf Ihrem Substrat ab, wodurch ein Dünnfilm entsteht.

Thermisches Verdampfen: Ein Material im Vakuum kochen

Thermisches Verdampfen ist ein einfacherer, intuitiverer Prozess, der dem Kochen von Wasser ähnelt.

Ein Ausgangsmaterial wird in einer Hochvakuumkammer in einem Behälter, oft einem Keramik-„Boot“ oder Tiegel, platziert. Dieses Material wird dann erhitzt, bis es zu verdampfen oder sublimieren beginnt und direkt in einen gasförmigen Zustand übergeht.

Dieser Dampfstrom bewegt sich geradlinig durch das Vakuum, bis er mit dem kühleren Substrat in Kontakt kommt, wo er kondensiert, um einen festen Dünnfilm zu bilden. Die Erwärmung erfolgt typischerweise entweder durch das Leiten eines großen elektrischen Stroms durch das Boot (Widerstandsverdampfung) oder durch den Beschuss der Quelle mit einem hochenergetischen Elektronenstrahl (Elektronenstrahlverdampfung).

Vergleich des resultierenden Dünnfilms

Die Unterschiede in diesen beiden Prozessen führen zu signifikanten und vorhersagbaren Variationen der Eigenschaften des Endfilms.

Filmdichte und Haftung

Gesputterte Atome treffen mit hoher kinetischer Energie auf das Substrat. Diese Energie ermöglicht es ihnen, physisch auf die Oberfläche aufzuprallen und sich darin einzubetten, was zu extrem dichten, fest gepackten Filmen mit überlegener Haftung führt.

Verdampfte Atome treffen mit viel geringerer thermischer Energie ein. Sie neigen dazu, sich sanft auf dem Substrat „abzusetzen“, was zu poröseren Filmen mit vergleichsweise schwächerer Haftung führen kann.

Gleichmäßigkeit und Stufenbedeckung

Sputtern erzeugt im Allgemeinen eine ausgezeichnete Filmuniformität über große Flächen. Da die gesputterten Atome innerhalb der Kammer stärker streuen, können sie komplexe, nicht-ebene Oberflächen effektiver beschichten, eine Eigenschaft, die als gute „Stufenbedeckung“ bekannt ist.

Thermisches Verdampfen ist weitgehend ein „Sichtlinienprozess“. Der Dampf bewegt sich auf einem geraden Weg von der Quelle zum Substrat, was „Schatten“ auf Komponenten mit komplexer Topographie erzeugen und zu einer weniger gleichmäßigen Dicke führen kann.

Materialvielfalt

Der Hauptvorteil des Sputterns ist seine Fähigkeit, eine Vielzahl von Materialien abzuscheiden. Da es sich um einen physikalischen Ausstoßprozess handelt, können Legierungen (unter Beibehaltung ihrer Zusammensetzung) und hochschmelzende Metalle mit extrem hohen Schmelzpunkten abgeschieden werden, die schwer oder unmöglich zu verdampfen sind.

Thermisches Verdampfen ist auf Materialien beschränkt, die in eine Dampfphase erhitzt werden können, ohne sich zu zersetzen oder zu reagieren. Es funktioniert außergewöhnlich gut für reine Metalle wie Aluminium, Gold und Chrom, ist aber für viele komplexe Verbindungen oder hochschmelzende Materialien ungeeignet.

Die Kompromisse verstehen

Keine der beiden Techniken ist universell überlegen; sie stellen einen klassischen technischen Kompromiss zwischen Kontrolle, Geschwindigkeit und Kompatibilität dar.

Abscheiderate vs. Prozesskontrolle

Thermisches Verdampfen, insbesondere die Elektronenstrahlverdampfung, kann oft sehr hohe Abscheideraten erreichen, was es effizient für die schnelle Herstellung dicker Filme macht.

Sputtern, obwohl manchmal langsamer, bietet eine außergewöhnlich feine Kontrolle über Filmdicke und -zusammensetzung. Der Prozess ist hochstabil und wiederholbar, was ihn ideal für komplexe, mehrschichtige optische Beschichtungen oder fortschrittliche Elektronik macht, wo Präzision von größter Bedeutung ist.

Potenzial für Substratschäden

Die dem Sputterprozess innewohnende hohe Energie kann ein Nachteil sein. Sie kann erhebliche Wärme auf das Substrat übertragen und potenziell empfindliche Materialien wie Polymere oder organische elektronische Komponenten (OLEDs) beschädigen.

Thermisches Verdampfen ist aus Sicht des Substrats ein viel „sanfterer“ Prozess. Dies macht es zur Standardwahl für die Beschichtung temperaturempfindlicher Substrate oder Geräte, die durch Ionenbeschuss beschädigt werden könnten.

Systemkomplexität und Kosten

Sputtersysteme sind im Allgemeinen komplexer und teurer. Sie erfordern Hochspannungs-Gleich- oder Hochfrequenznetzteile, komplizierte Gasversorgungs- und Druckregelsysteme und oft leistungsstarke Magnete (beim Magnetron-Sputtern) zur Effizienzsteigerung.

Ein einfacher resistiver thermischer Verdampfer ist eines der einfachsten und kostengünstigsten Abscheidesysteme auf dem Markt, was ihn für Forschung und einfache Beschichtungsanwendungen sehr zugänglich macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl sollte ausschließlich von den Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Leistung und Haltbarkeit liegt: Wählen Sie Sputtern für seine dichten, hochhaftenden Filme, ideal für optische Filter, Hartbeschichtungen und hochzuverlässige elektronische Verbindungen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit bei einfachen Materialien liegt: Thermisches Verdampfen ist eine ausgezeichnete Wahl für die schnelle Abscheidung reiner Metallfilme, z. B. für elektrische Kontakte oder einfache reflektierende Oberflächen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen Substraten liegt: Die sanfte Natur des thermischen Verdampfens ist unerlässlich für die Arbeit mit Polymeren, organischen LEDs (OLEDs) oder anderen temperaturempfindlichen Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Legierungen oder hochschmelzenden Metallen liegt: Sputtern ist oft die einzig praktikable PVD-Methode für Materialien mit sehr hohen Schmelzpunkten oder zur Erhaltung der Stöchiometrie komplexer Materialien.

Letztendlich erfordert die Auswahl der richtigen Abscheidemethode die Abstimmung der einzigartigen Physik des Prozesses mit den gewünschten Eigenschaften Ihres Films.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Thermisches Verdampfen |

|---|---|---|

| Prozesstyp | Kinetisch (Ionenbeschuss) | Thermisch (Erhitzen/Verdampfen) |

| Filmdichte & Haftung | Hoch (Dicht, starke Haftung) | Niedriger (Poröser, schwächere Haftung) |

| Stufenbedeckung | Exzellent (Gut für komplexe Formen) | Schlecht (Sichtlinie, Schatten) |

| Materialvielfalt | Hoch (Legierungen, hochschmelzende Metalle) | Begrenzt (Reine Metalle, niedriger Schmelzpunkt) |

| Substratbelastung | Energetisch (Risiko von Hitzeschäden) | Sanft (Ideal für empfindliche Materialien) |

| Typische Abscheiderate | Langsamer, hoch kontrolliert | Schneller |

| Systemkomplexität & Kosten | Höher | Niedriger |

Immer noch unsicher, welche PVD-Methode für Ihre Anwendung am besten geeignet ist?

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laboranforderungen mit Präzision und Fachwissen. Ob Sie die dichten, langlebigen Filme des Sputterns oder die Geschwindigkeit und Sanftheit des thermischen Verdampfens benötigen, unser Team kann Ihnen helfen, das ideale System für Ihre spezifischen Materialien und Leistungsanforderungen auszuwählen.

Lassen Sie uns Ihnen helfen, überlegene Dünnfilmergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie die richtige PVD-Technologie Ihre Forschung und Entwicklung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der industrielle Verdampfungsprozess? Ein Leitfaden zu Dünnschichtabscheidungstechniken

- Welche zwei Vorteile bietet das Sputtern gegenüber der Verdampfung zur Herstellung eines Metallverbindungssystems? Überlegene Filmqualität & Kontrolle

- Welches Vakuumniveau hat der E-Beam-Verdampfer? Erzielen Sie reine, hochwertige Dünnschichten

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist ein Dünnschichtverdampfer? Eine schonende Lösung für hitzeempfindliche & viskose Materialien

- Was sind die Nachteile der Elektronenstrahlverdampfung? Hohe Kosten, Sicherheitsrisiken & Probleme mit der Filmqualität

- Bei welcher Temperatur verdampft Gold? Die Wissenschaft hinter der extremen Hitzebeständigkeit von Gold

- Wie dick ist die Dünnschicht-Abscheidung aus der Gasphase (PVD)? Von Nanometern bis Mikrometern