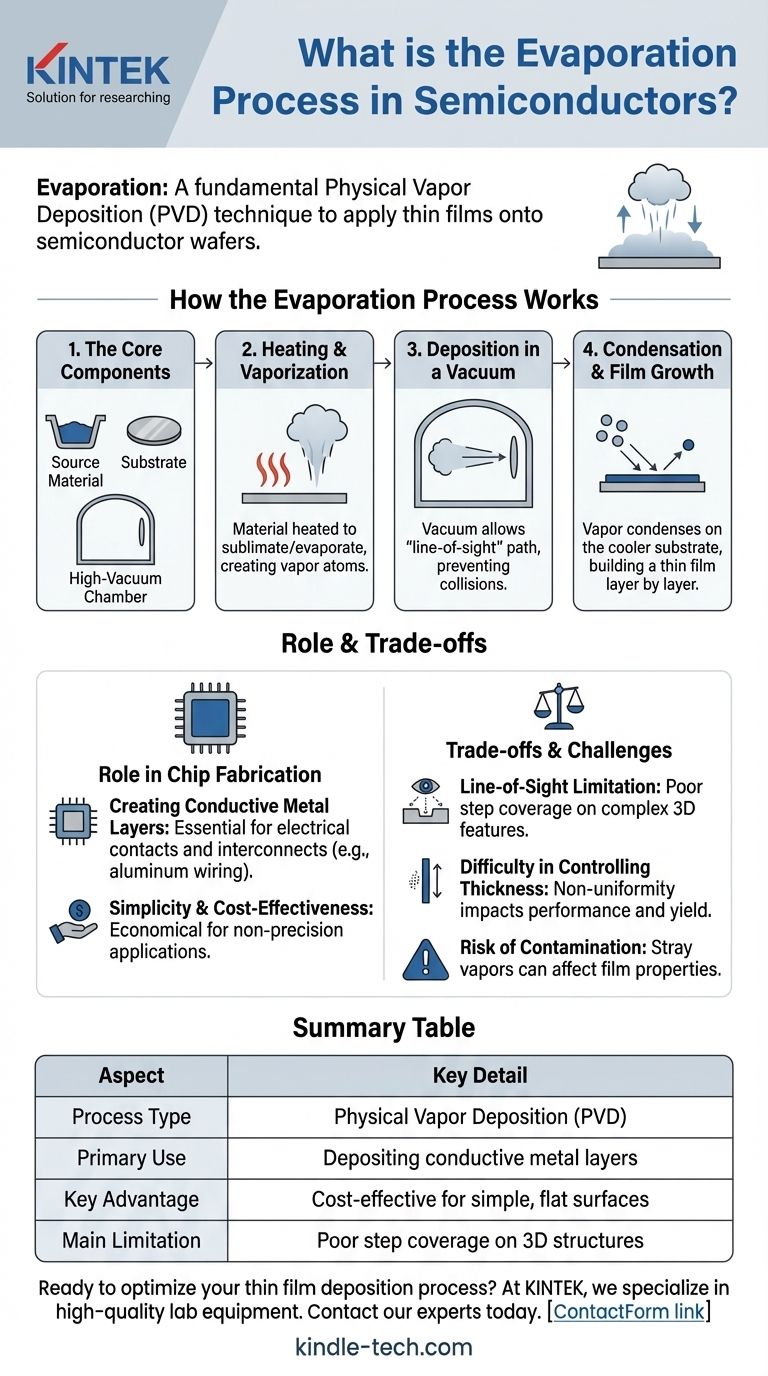

In der Halbleiterfertigung ist die Verdampfung eine grundlegende Abscheidungstechnik, die verwendet wird, um eine dünne Schicht aus Material auf einem Halbleiterwafer aufzutragen. Der Prozess beinhaltet das Erhitzen eines Quellmaterials in einer Hochvakuumkammer, bis es verdampft. Diese verdampften Atome oder Moleküle wandern dann und kondensieren auf der kühleren Waferoberfläche, wodurch eine neue Schicht aufgebaut wird. Diese Methode ist eine Form der physikalischen Gasphasenabscheidung (PVD).

Bei der Verdampfung wird ein Material im Vakuum „gekocht“ und auf ein Zielsubstrat kondensieren gelassen. Obwohl es eine direkte und oft kostengünstige Methode zur Herstellung von Dünnschichten ist, besteht der Hauptkompromiss darin, dass die Kontrolle über die Schichtdicke und -gleichmäßigkeit im Vergleich zu fortschrittlicheren Techniken weniger präzise ist.

Wie der Verdampfungsprozess funktioniert

Um seine Rolle zu verstehen, ist es hilfreich, den Prozess in seine mechanischen Kernschritte zu unterteilen. Der gesamte Vorgang findet in einer spezialisierten, hochkontrollierten Umgebung statt.

Die Kernkomponenten

Das System besteht aus drei Hauptteilen: dem Quellmaterial (z. B. ein Metall wie Aluminium), dem Substrat (dem zu beschichtenden Halbleiterwafer) und einer Hochvakuumkammer, die sie umschließt.

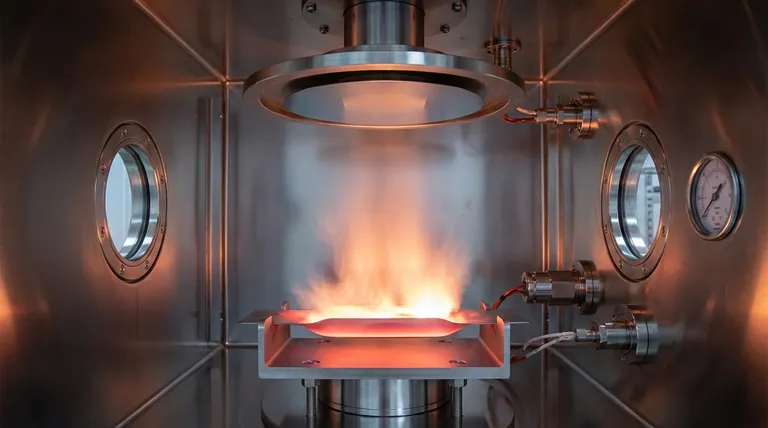

Die Erhitzungs- und Verdampfungsphase

Das Quellmaterial wird auf eine hohe Temperatur erhitzt, wodurch es sublimiert oder verdampft und direkt in eine gasförmige Phase übergeht. Dies erzeugt eine Wolke aus verdampften Atomen.

Abscheidung im Vakuum

Das Vakuum ist entscheidend. Durch das Entfernen der meisten Luftmoleküle wird sichergestellt, dass die verdampften Quellatome einen geraden, ununterbrochenen Weg – eine „Sichtlinie“ – von der Quelle zum Substrat zurücklegen können. Dies verhindert, dass sie mit Luftpartikeln kollidieren, was zu einer Streuung oder Reaktion führen würde.

Kondensation und Schichtwachstum

Wenn die heißen Dampfatome auf die viel kühlere Oberfläche des Halbleiterwafers treffen, verlieren sie schnell Energie und kondensieren wieder zu einem festen Zustand. Dieser Prozess baut schichtweise eine dünne, feste Schicht auf dem Substrat auf.

Die Rolle der Verdampfung bei der Chipherstellung

Die Verdampfung wird nicht für jede Schicht auf einem modernen Chip verwendet, bleibt aber ein wertvolles Werkzeug für bestimmte Anwendungen, bei denen ihre Eigenschaften gut passen.

Erzeugung leitfähiger Metallschichten

Ein Hauptanwendungsgebiet der Verdampfung ist die Abscheidung von Metallfilmen, insbesondere zur Herstellung elektrischer Kontakte und Verbindungen. Beispielsweise ist es eine gängige Methode, um die Aluminium „Verdrahtung“ aufzubringen, die verschiedene Transistoren und Komponenten auf einem Chip verbindet.

Einfachheit und Kosteneffizienz

Im Vergleich zu komplexeren Abscheidungsmethoden können die Ausrüstung und der Prozess für die thermische Verdampfung relativ einfach und kostengünstiger sein. Dies macht sie zu einer wirtschaftlichen Wahl für Anwendungen, die keine Präzision auf atomarer Ebene erfordern.

Die Kompromisse und Herausforderungen verstehen

Obwohl effektiv, hat die Verdampfung klare Einschränkungen, die zur Entwicklung anderer Abscheidungstechniken für anspruchsvollere Prozessschritte geführt haben.

Die „Sichtlinien“-Beschränkung

Da sich das Material in einer geraden Linie ausbreitet, hat es Schwierigkeiten, komplexe, dreidimensionale Oberflächenstrukturen gleichmäßig zu beschichten. Dies führt zu einer schlechten „Stufenabdeckung“, bei der der Film auf den Seitenwänden eines Grabens viel dünner ist als auf seiner Oberseite.

Schwierigkeiten bei der Dickenkontrolle

Die Verdampfungsrate lässt sich nur schwer mit hoher Präzision steuern. Dies kann zu einer ungleichmäßigen Schichtdicke über den Wafer und von Wafer zu Wafer führen, was die Geräteleistung und Ausbeute beeinträchtigt.

Das Risiko der Kontamination

Jede Komponente in der Vakuumkammer, die heiß wird, kann unerwünschte Dämpfe freisetzen. Diese Streumoleküle können sich mit dem Quellmaterial gemeinsam abscheiden, den Film kontaminieren und seine elektrischen oder physikalischen Eigenschaften verändern, was letztendlich seine Qualität mindert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den technischen Anforderungen der zu erstellenden Schicht ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Metallbeschichtungen auf ebenen Flächen liegt: Die Verdampfung ist eine sehr geeignete und wirtschaftliche Wahl für die Herstellung einfacher Kontakte oder Bond-Pads.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen mit hoher Gleichmäßigkeit liegt: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen, das nicht dieselbe Sichtlinienbeschränkung aufweist und eine überlegene Stufenabdeckung bietet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten mit präziser Zusammensetzung oder geringer Kontamination liegt: Fortschrittlichere Techniken wie Sputtern oder Chemical Vapor Deposition (CVD) bieten eine viel engere Kontrolle über diese kritischen Parameter.

Das Verständnis der grundlegenden Kompromisse der Verdampfung ist der Schlüssel zur Auswahl des richtigen Fertigungsprozesses für Ihr spezifisches Halbleiterbauelement.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptanwendung | Abscheidung leitfähiger Metallschichten (z. B. Aluminiumkontakte) |

| Hauptvorteil | Kosteneffizient für einfache Beschichtungen auf ebenen Flächen |

| Haupteinschränkung | Schlechte Stufenabdeckung auf 3D-Strukturen aufgrund der Sichtlinienabscheidung |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Der Verdampfungsprozess ist nur ein Werkzeug für die Halbleiterfertigung. Die Auswahl der richtigen Ausrüstung ist entscheidend für Ausbeute und Leistung.

Bei KINTEK sind wir auf hochwertige Laborgeräte spezialisiert, einschließlich Abscheidungssystemen, um den präzisen Anforderungen der Halbleiterforschung und -produktion gerecht zu werden. Unsere Expertise hilft Ihnen bei der Auswahl der richtigen Technologie für Ihre spezifische Anwendung, sei es kostengünstige Verdampfung oder fortschrittliche Lösungen für komplexe Strukturen.

Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte Lösung für Ihr Labor finden. Kontaktieren Sie noch heute unsere Experten, um Ihre Fertigungskapazitäten zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind Beispiele für Dünnschichttechnologie? Von Mikrochips bis hin zu Solarzellen und darüber hinaus

- Wie wird Dünnschichtbeschichtung durchgeführt? Ein Leitfaden zu PVD, Sol-Gel und Präzisionsabscheidung

- Was sind die Schritte im Sputterprozess? Ein Leitfaden zur Dünnschichtabscheidung

- Was ist ein Dünnschicht-Halbleiter? Erschließen Sie flexible, großflächige Elektronik

- Wie hoch ist die Härte von CVD-Diamant? Der ultimative Leitfaden für technische Supermaterialien

- Wie werden Dünnschichten in Halbleitern eingesetzt? Aufbau der digitalen Welt, eine Atomlage nach der anderen

- Was ist der Nutzen von Diamant in der Elektronik? Stromversorgung für hochleistungsfähige Systeme der nächsten Generation

- Können Kohlenstoffnanoröhren für Computerkomponenten verwendet werden? Schnellere, effizientere Prozessoren bauen