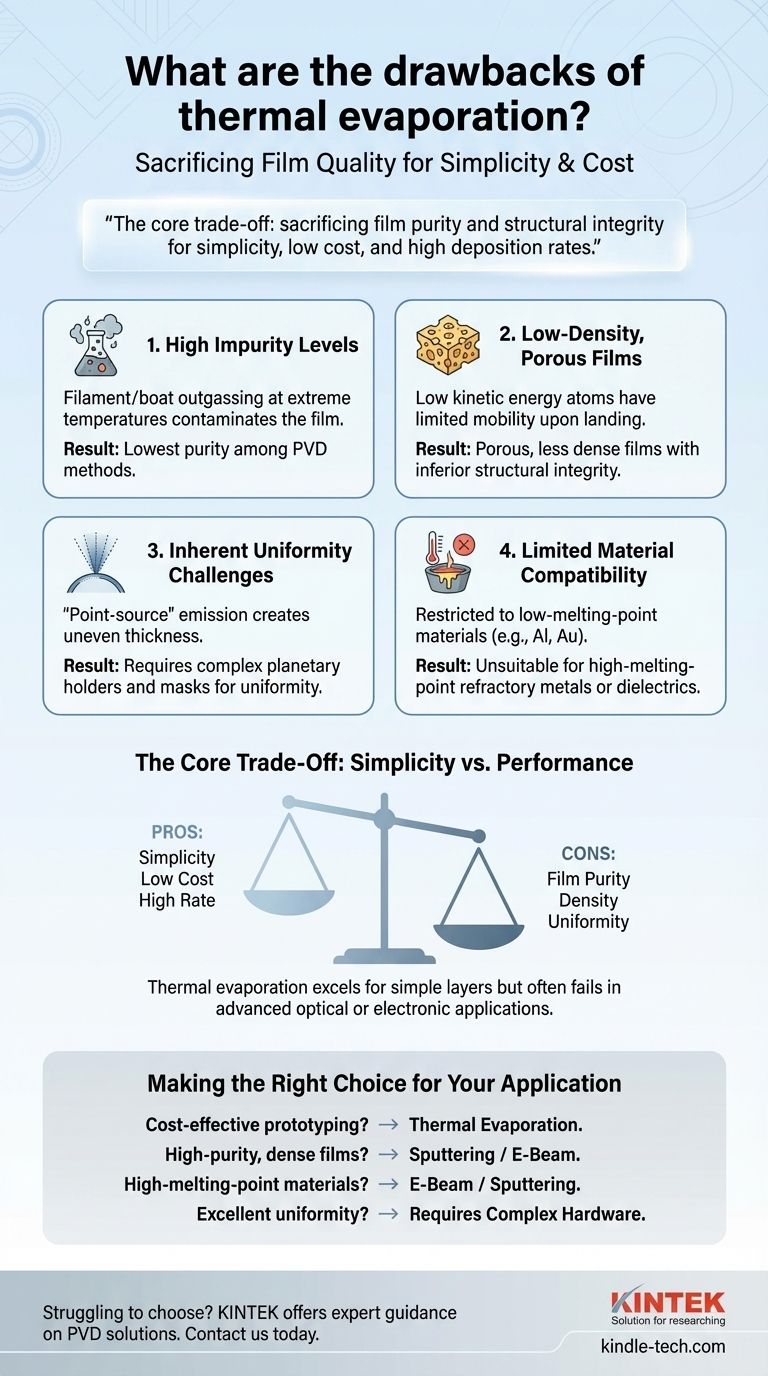

Obwohl es sich um eine einfache und kostengünstige Abscheidungstechnik handelt, weist die thermische Verdampfung erhebliche Nachteile auf, die ihre Verwendung in Hochleistungsanwendungen einschränken. Ihre Hauptnachteile sind die Einführung hoher Verunreinigungsgrade, die Erzeugung von Filmen mit geringer Dichte, eine schlechte Dickenhomogenität ohne spezielle Hardware und eine begrenzte Auswahl an Materialien, die sie effektiv abscheiden kann. Diese Probleme ergeben sich direkt aus der Abhängigkeit der Methode von der resistiven Erhitzung eines Ausgangsmaterials bis zu seinem Verdampfungspunkt.

Der grundlegende Kompromiss bei der thermischen Verdampfung besteht darin, die Reinheit und strukturelle Integrität des Films zugunsten von Einfachheit, niedrigen Kosten und hohen Abscheidungsraten zu opfern. Obwohl sie in bestimmten Anwendungen hervorragend ist, ist sie aufgrund ihrer inhärenten Einschränkungen oft ungeeignet für fortschrittliche optische, elektronische oder Schutzbeschichtungen, bei denen die Materialqualität entscheidend ist.

Die grundlegenden Einschränkungen der thermischen Verdampfung

Um zu verstehen, ob die thermische Verdampfung für Ihr Projekt geeignet ist, müssen Sie zunächst die technischen Gründe für ihre Nachteile verstehen. Diese Einschränkungen sind keine Gerätefehler, sondern dem physikalischen Prozess inhärent.

Hohe Verunreinigungsgrade

Die resistive thermische Verdampfung erzeugt oft die am wenigsten reinen Filme unter allen PVD-Methoden (Physical Vapor Deposition). Dies liegt daran, dass das Heizelement – der Filamente oder Tiegel, der das Ausgangsmaterial hält – auf extreme Temperaturen erhitzt wird, wodurch es Verunreinigungen ausgast oder sogar mit dem verdampften Material reagiert.

Dies steht im starken Gegensatz zu Techniken wie dem Sputtern, bei dem nur das Target-Material bombardiert wird, oder der Elektronenstrahlverdampfung, bei der ein Elektronenstrahl das Ausgangsmaterial direkt erhitzt und so den Kontakt mit anderen heißen Komponenten minimiert.

Filme mit geringer Dichte und poröse Filme

Die Atome, die die erhitzte Quelle bei der thermischen Verdampfung verlassen, besitzen eine relativ geringe kinetische Energie. Wenn sie auf dem Substrat ankommen, haben sie nur eine begrenzte Mobilität, um sich zu einer dichten, eng gepackten Struktur anzuordnen.

Das Ergebnis ist oft ein Film, der porös ist und eine geringere Dichte aufweist als das Massenmaterial. Obwohl dies durch eine Ionenunterstützung teilweise verbessert werden kann, um den abscheidenden Atomen Energie zuzuführen, erreichen die Filme selten die Dichte und Qualität, die durch energiereichere Prozesse wie das Sputtern erzielt werden.

Inhärente Herausforderungen bei der Gleichmäßigkeit

Eine verdampfende Quelle wirkt wie eine „Punktquelle“, ähnlich einer Glühbirne, die Material in einer Wolke emittiert. Ohne Korrekturmaßnahmen führt dies zu einem Film, der direkt über der Quelle am dicksten ist und zu den Rändern des Substrats hin progressiv dünner wird.

Um eine gute Filmdickenhomogenität zu erreichen, sind komplexe und oft teure planetare Substrathalterungen erforderlich, die die Substrate durch die Dampfwolke rotieren und bewegen, sowie präzise geformte Homogenitätsmasken, um bestimmte Bereiche vor der Abscheidung zu schützen.

Begrenzte Materialverträglichkeit

Der Prozess ist fundamental durch die Temperatur begrenzt. Er eignet sich nur für Materialien mit relativ niedrigen Schmelz- und Siedepunkten, wie Aluminium, Gold, Chrom und verschiedene Nichtmetalle.

Materialien, die extrem hohe Temperaturen zum Verdampfen benötigen, wie hochschmelzende Metalle (Wolfram, Tantal, Molybdän) oder bestimmte keramische Verbindungen, können mit dieser Methode nicht abgeschieden werden. Sie verdampfen entweder nicht oder erfordern Temperaturen, die das Heizelement zerstören würden.

Die Abwägungen verstehen: Einfachheit vs. Leistung

Trotz ihrer Nachteile ist die resistive thermische Verdampfung weiterhin eine weit verbreitete Technik, da ihre Einschränkungen für viele Anwendungen akzeptabel sind, insbesondere wenn sie gegen ihre erheblichen Vorteile abgewogen werden.

Der Vorteil von Kosten und Einfachheit

Thermische Verdampfungssysteme sind mechanisch einfacher und wesentlich kostengünstiger als Sputter- oder Elektronenstrahlsysteme. Dies macht sie zu einem idealen Einstiegspunkt für die Forschung an Dünnschichten in Universitätslaboren oder für kostenempfindliche industrielle Prozesse, bei denen die ultimative Filmqualität nicht der Hauptantriebsfaktor ist.

Der Vorteil von Geschwindigkeit und Richtungsabhängigkeit

Für viele Metalle bietet die thermische Verdampfung eine viel höhere Abscheidungsrate als das Sputtern. Diese Geschwindigkeit ist ein großer Vorteil in Produktionsumgebungen. Darüber hinaus ist ihre richtungsabhängige Abscheidung („Sichtlinie“) sehr effektiv für die „Lift-off“-Strukturierung, eine gängige Technik in der Mikrofabrikation.

Wenn die Filmqualität eine untergeordnete Rolle spielt

Viele Anwendungen erfordern keine vollkommen reinen, dichten Filme. Beispielsweise ist die Abscheidung einer einfachen metallischen Schicht für einen elektrischen Kontakt, die Herstellung einer reflektierenden Beschichtung für ein dekoratives Teil oder die Abscheidung von Indium-Bumps für das Wafer-Bonding allesamt ausgezeichnete Anwendungsfälle für die thermische Verdampfung.

Die Unterscheidung zur Elektronenstrahlverdampfung

Es ist wichtig, die resistive thermische Verdampfung von der Elektronenstrahlverdampfung (E-Beam) zu unterscheiden. Obwohl beides „thermische“ Prozesse sind, verwendet der Elektronenstrahl einen fokussierten Elektronenstrahl, um das Ausgangsmaterial direkt in seinem Tiegel zu erhitzen. Diese Technik überwindet die Temperaturbeschränkungen des Materials und reduziert die Kontamination durch ein Heizelement erheblich, was höhere Reinheitsgrade und die Abscheidung von hochschmelzenden Metallen und Dielektrika ermöglicht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Anforderungen Ihrer Anwendung mit den Fähigkeiten des Prozesses.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Prototypenerstellung oder einfachen Metallschichten liegt: Die resistive thermische Verdampfung ist aufgrund ihrer geringen Kosten, Einfachheit und hohen Abscheidungsrate eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen für Präzisionsoptik oder Elektronik liegt: Die inhärenten Probleme mit Verunreinigungen und Dichte machen die thermische Verdampfung ungeeignet; ziehen Sie stattdessen Sputtern oder Elektronenstrahlverdampfung in Betracht.

- Wenn Sie Materialien mit hohem Schmelzpunkt oder dielektrische Verbindungen abscheiden müssen: Die resistive thermische Verdampfung ist ungeeignet; Sie müssen die Elektronenstrahlverdampfung oder eine Sputtertechnik verwenden.

- Wenn Sie eine ausgezeichnete Filmdickenhomogenität über eine große Fläche benötigen: Die thermische Verdampfung ist nur dann eine gangbare Option, wenn Ihr System mit planetarer Substratrotation und Homogenitätsmasken ausgestattet ist.

Letztendlich ermöglicht Ihnen das Verständnis dieser Nachteile, die thermische Verdampfung für ihre Stärken zu nutzen und ihren Einsatz in Anwendungen zu vermeiden, bei denen die Filmqualität nicht verhandelbar ist.

Zusammenfassungstabelle:

| Nachteil | Beschreibung | Auswirkung |

|---|---|---|

| Hohe Verunreinigungsgrade | Ausgasen des Heizelements kontaminiert den Film. | Reduziert die Filmreinheit, ungeeignet für Präzisionsoptik/Elektronik. |

| Filme mit geringer Dichte und porös | Geringe kinetische Energie der abgeschiedenen Atome begrenzt die Packung. | Filme sind weniger haltbar und weisen eine schlechtere strukturelle Integrität auf. |

| Schlechte Dickenhomogenität | Punktquellenemission führt zu ungleichmäßiger Abscheidung. | Erfordert komplexe planetare Halterungen und Masken zur Korrektur. |

| Begrenzte Materialverträglichkeit | Materialien mit hohem Schmelzpunkt können nicht effektiv verdampft werden. | Beschränkt die Verwendung auf Materialien wie Al, Au; nicht für hochschmelzende Metalle. |

Haben Sie Schwierigkeiten bei der Auswahl der richtigen Abscheidungstechnik für die spezifischen Anforderungen Ihres Labors?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung, um Ihnen bei der Auswahl der perfekten PVD-Lösung zu helfen – sei es ein kostengünstiges thermisches Verdampfungssystem für Prototypen oder ein Hochleistungs-Sputter- oder Elektronenstrahlsystem für fortgeschrittene Anwendungen. Unser Team hilft Ihnen dabei, Kosten, Einfachheit und Filmqualität abzuwägen, um Ihre Projektziele zu erreichen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten und die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung