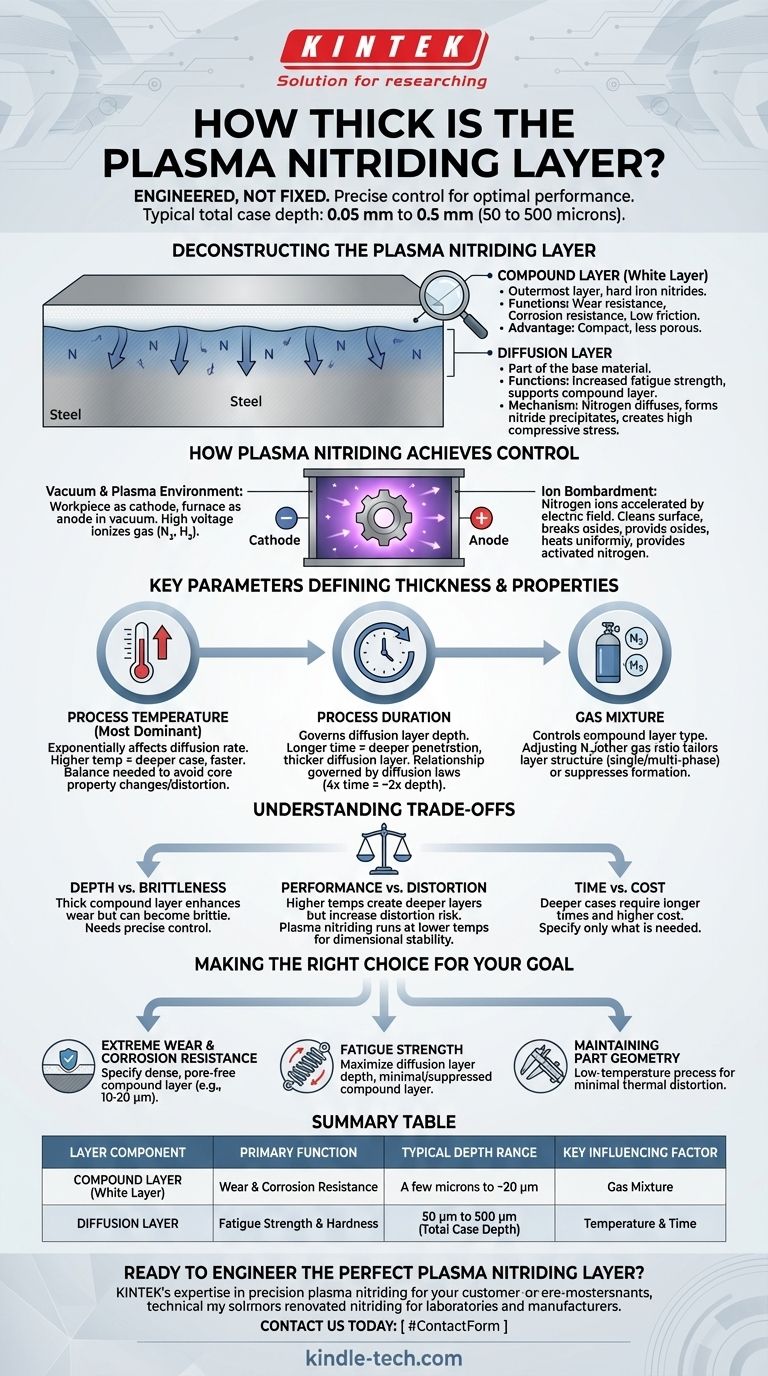

Genauer gesagt, gibt es keine einzelne Dicke für eine Plasmanitrierschicht. Die Tiefe der Schicht ist ein technisches Ergebnis, keine feste Eigenschaft. Sie wird präzise auf der Grundlage des Materials und der gewünschten Leistung gesteuert, aber eine typische Gesamteinsatzhärtetiefe kann von 0,05 mm bis 0,5 mm (50 bis 500 Mikrometer) reichen.

Die Dicke einer nitrierten Schicht ist weniger wichtig als ihre Struktur. Der wahre Wert des Plasmanitrierens liegt in seiner Fähigkeit, die Bildung von zwei unterschiedlichen Schichten – einer harten äußeren Verbindungsschicht und einer tiefen, starken Diffusionsschicht – präzise zu steuern, um spezifische technische Ziele wie Verschleiß- oder Ermüdungsbeständigkeit zu erreichen.

Die Plasmanitrierschicht entschlüsseln

Um die Dicke zu verstehen, müssen Sie zunächst die beiden unterschiedlichen Zonen verstehen, aus denen die vollständige Schicht besteht. Jede dient einer anderen Funktion, und ihre relativen Tiefen werden für die Anwendung konstruiert.

Die Verbindungsschicht (Weiße Schicht)

Dies ist die äußerste Schicht, oft als „weiße Schicht“ bezeichnet. Sie besteht aus harten Eisennitridphasen (wie ε und γ’).

Diese Schicht ist direkt verantwortlich für Verschleißfestigkeit, Korrosionsbeständigkeit und die Bereitstellung einer reibungsarmen Oberfläche. Ein entscheidender Vorteil des Plasmanitrierens ist, dass es eine kompaktere und weniger poröse Verbindungsschicht erzeugt als ältere Methoden wie das Gasnitrieren.

Die Diffusionsschicht

Unter der Verbindungsschicht liegt die Diffusionsschicht. Diese Zone ist keine Beschichtung, sondern Teil des ursprünglichen Grundmaterials.

Hier sind Stickstoffatome in das Kristallgitter des Stahls diffundiert und bilden feine Nitridausscheidungen mit Legierungselementen. Dies erzeugt hohe Druckspannungen und erhöht die Härte, was entscheidend für die Verbesserung der Ermüdungsfestigkeit und die Unterstützung der harten Verbindungsschicht ist.

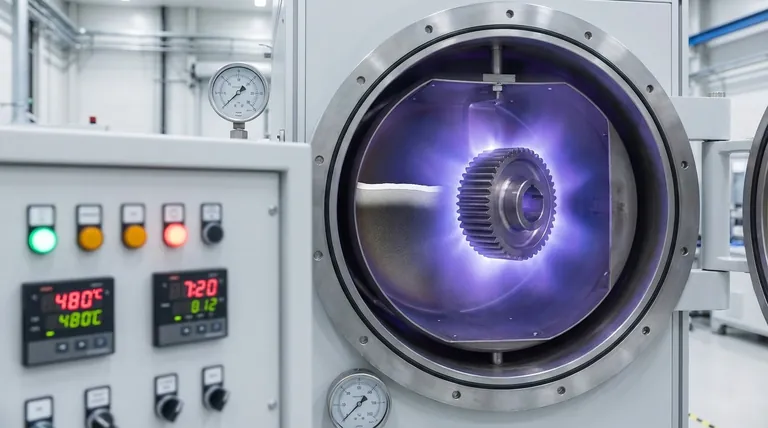

Wie Plasmanitrieren Kontrolle erreicht

Der Plasmanitrierprozess selbst ermöglicht eine so präzise Kontrolle über die endgültigen Oberflächeneigenschaften. Es handelt sich um einen vakuumgestützten thermochemischen Prozess.

Das Vakuum- und Plasmaumfeld

Werkstücke werden in eine Vakuumkammer gelegt und bilden die Kathode (negativer Pol). Die Ofenwand fungiert als Anode. Wenn eine hohe Spannung angelegt wird, ionisiert das Behandlungsgas (hauptsächlich Stickstoff und Wasserstoff) und bildet ein glühendes Plasma um die Teile.

Die Rolle des Ionenbeschusses

Stickstoffionen aus dem Plasma werden durch das elektrische Feld beschleunigt und treffen mit hoher Energie auf die Werkstückoberfläche.

Dieser Ionenbeschuss hat mehrere Effekte: Er reinigt die Oberfläche auf mikroskopischer Ebene, bricht passive Oxidschichten auf, erwärmt das Werkstück gleichmäßig und liefert den aktivierten Stickstoff, der in das Material diffundiert, um die Nitrierschicht zu bilden.

Schlüsselparameter, die Schichtdicke und -eigenschaften definieren

Die endgültige Struktur und Dicke der nitrierten Schicht sind ein direktes Ergebnis der Steuerung von drei wichtigen Prozessparametern.

Prozesstemperatur

Die Temperatur ist der dominierende Faktor. Die Diffusionsrate von Stickstoff in den Stahl wird exponentiell von der Temperatur beeinflusst.

Höhere Temperaturen erhöhen die Diffusionsrate und führen in kürzerer Zeit zu einer tieferen Schicht. Dies muss jedoch sorgfältig abgewogen werden, um unerwünschte Änderungen der Kerneigenschaften des Materials oder Bauteilverzug zu vermeiden.

Prozessdauer

Die Dauer der Behandlung beeinflusst direkt die Tiefe der Diffusionsschicht. Die Beziehung wird durch Diffusionsgesetze bestimmt, was bedeutet, dass eine Verdoppelung der Tiefe etwa die vierfache Prozessdauer erfordert.

Längere Zykluszeiten ermöglichen es Stickstoff, tiefer in das Material einzudringen, wodurch die Diffusionsschicht verdickt und die Ermüdungsfestigkeit erhöht wird.

Gasmischung

Die Zusammensetzung des Prozessgases wird verwendet, um die Bildung und Art der Verbindungsschicht zu steuern. Durch Anpassen des Verhältnisses von Stickstoff zu anderen Gasen können die Bediener die Oberfläche so anpassen, dass sie eine einphasige oder mehrphasige Nitridschicht ist, oder ihre Bildung sogar vollständig unterdrücken, wenn nur eine Diffusionsschicht gewünscht wird.

Die Kompromisse verstehen

Die Spezifikation eines Plasmanitrierprozesses beinhaltet das Abwägen konkurrierender Ziele. Sie können nicht alle Eigenschaften gleichzeitig maximieren.

Tiefe vs. Sprödigkeit

Während eine dicke Verbindungsschicht die Verschleißfestigkeit verbessert, kann sie auch spröde werden, wenn sie zu dick wird, und möglicherweise im Betrieb abplatzen. Eine präzise Prozesskontrolle ist erforderlich, um eine Verbindungsschicht zu erzeugen, die hart und dicht, aber nicht übermäßig dick ist.

Leistung vs. Verzug

Höhere Prozesstemperaturen (z. B. 500-520°C) erzeugen schnellere, tiefere Schichten, erhöhen aber auch das Risiko thermischer Verformung, insbesondere bei Präzisionsteilen. Die Fähigkeit des Plasmanitrierens, bei niedrigeren Temperaturen (bis zu 350°C) zu arbeiten, ist ein großer Vorteil für die Aufrechterhaltung der Dimensionsstabilität.

Zeit vs. Kosten

Tiefere Einsatzhärtetiefen erfordern deutlich längere Prozesszeiten. Da die Ofenzeit ein primärer Kostentreiber ist, ist die Spezifikation einer unnötig tiefen Schicht ineffizient und teuer. Die Tiefe sollte nicht größer sein als für die Anwendung erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Plasmanitrierspezifikation hängt vollständig von der Hauptfunktion des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleiß- und Korrosionsbeständigkeit liegt: Spezifizieren Sie einen Prozess, der eine dichte, porenfreie Verbindungsschicht einer bestimmten Dicke (z. B. 10-20 Mikrometer) entwickelt.

- Wenn Ihr Hauptaugenmerk auf Ermüdungsfestigkeit liegt: Spezifizieren Sie einen Prozess, der die Tiefe der Diffusionsschicht maximiert, oft mit einer minimalen oder unterdrückten Verbindungsschicht.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung der Bauteilgeometrie liegt: Spezifizieren Sie einen Niedertemperaturprozess, der die thermische Verformung minimiert und dennoch die erforderliche Oberflächenhärte erreicht.

Letztendlich geht es bei effektiver Oberflächentechnik darum, zuerst das Problem zu definieren und dann die präzise Schichtstruktur zu spezifizieren, die zur Lösung des Problems erforderlich ist.

Zusammenfassungstabelle:

| Schichtkomponente | Primäre Funktion | Typischer Tiefenbereich | Wichtiger Einflussfaktor |

|---|---|---|---|

| Verbindungsschicht (Weiße Schicht) | Verschleiß- & Korrosionsbeständigkeit | Einige Mikrometer bis ~20 µm | Gasmischung |

| Diffusionsschicht | Ermüdungsfestigkeit & Härte | 50 µm bis 500 µm (Gesamteinsatzhärtetiefe) | Temperatur & Zeit |

Bereit, die perfekte Plasmanitrierschicht für Ihre Komponenten zu entwickeln?

Die Spezifikation der richtigen Einsatzhärtetiefe und -struktur ist entscheidend für Leistung und Kosteneffizienz. Die Experten von KINTEK sind spezialisiert auf präzise Plasmanitrierdienstleistungen für Labore und Hersteller. Wir helfen Ihnen, Verschleißfestigkeit, Ermüdungsfestigkeit und Dimensionsstabilität in Einklang zu bringen, um Ihre genauen technischen Ziele zu erreichen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten. Lassen Sie die Expertise von KINTEK in Laborausrüstung und Oberflächentechnik die Leistung und Langlebigkeit Ihres Produkts verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Notwendigkeit der Verwendung eines Autoklaven zur Vorbehandlung von Kulturmedien? Sicherstellung genauer Ag2O/TiO2-Tests

- Welche Rolle spielt ein Autoklav bei der Säurebehandlung zur Aufschließung von Mikroalgen? Hochertragreiche Zellvorbehandlung erschließen

- Welche experimentellen Bedingungen bieten Edelstahlautoklaven für die PCT-A-Auslaugung? Optimierung der Phosphatglasprüfung

- Was ist die Funktion von Laborautoklaven in der SCWR-Forschung? Vorhersage der Materialverträglichkeit und Korrosionskinetik

- Welche kritischen Umgebungsbedingungen bietet ein Labordruckautoklav zur Bewertung der Verschleißfestigkeit? - KINTEK