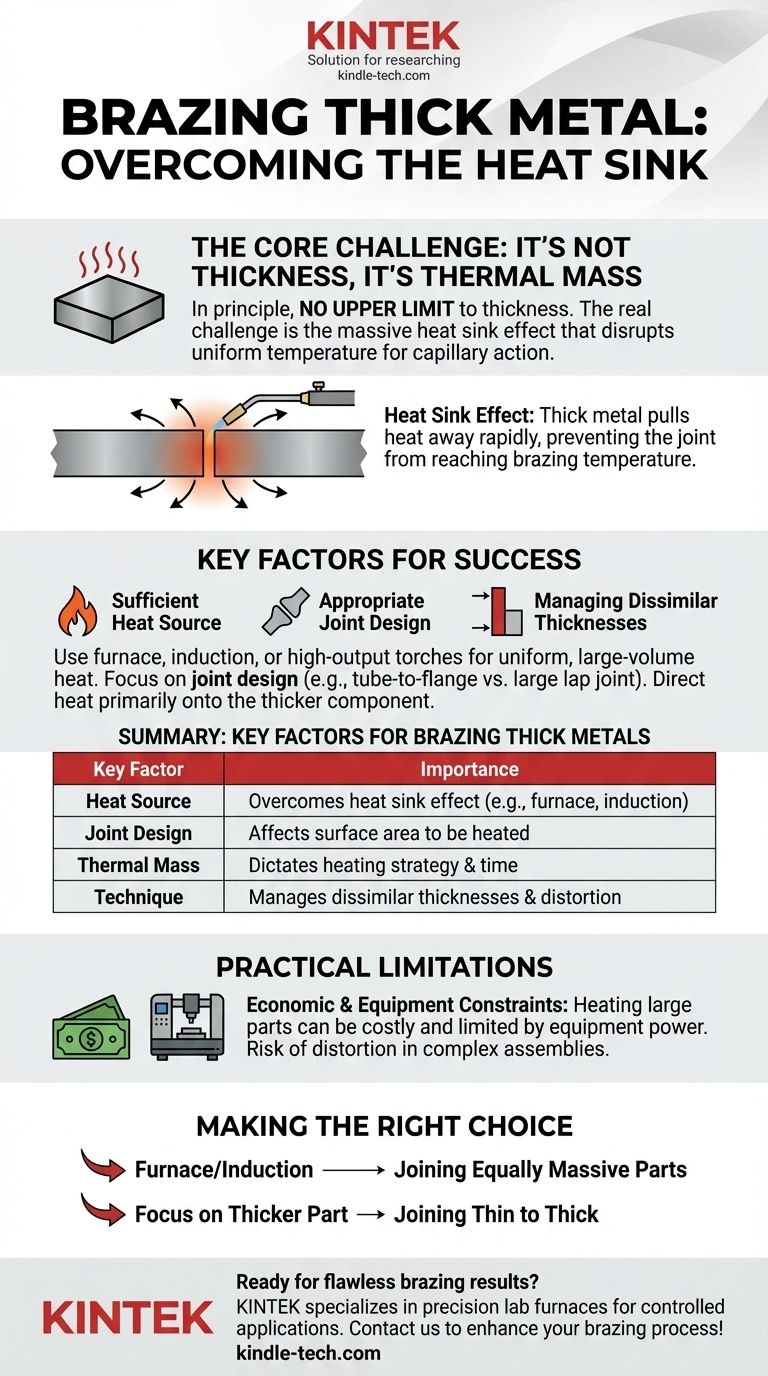

Grundsätzlich gibt es keine Obergrenze für die Dicke des Metalls, das Sie löten können. Der wahre limitierende Faktor ist nicht die Abmessung des Metalls selbst, sondern Ihre Fähigkeit, dem gesamten Fugenbereich ausreichend und gleichmäßig Wärme zuzuführen. Der Erfolg hängt davon ab, den immensen Wärmesenken-Effekt einer dicken Komponente zu überwinden, um die Fuge auf die richtige Löttemperatur zu bringen.

Die Herausforderung beim Löten von dickem Metall ist nicht die Materialdicke, sondern seine thermische Masse. Ihr Erfolg hängt ausschließlich von der Fähigkeit Ihrer Heizmethode ab, diese Wärmesenke zu überwinden und eine gleichmäßige Temperatur über die gesamte Fuge zu erreichen, damit das Füllmetall richtig fließt.

Warum Masse, nicht Dicke, die wahre Herausforderung ist

Das Löten basiert auf dem Prinzip der Kapillarwirkung, bei der geschmolzenes Füllmetall in den engen Spalt zwischen zwei Grundmetallen gezogen wird. Damit dies richtig funktioniert, muss der gesamte Fugenbereich eine gleichmäßige Temperatur haben, die leicht über dem Schmelzpunkt des Füllmetalls liegt. Dicke Materialien stören diesen Prozess aufgrund ihrer Fähigkeit, Wärme aufzunehmen und von der Fuge wegzuleiten.

Der Wärmesenken-Effekt

Ein dickes Metallstück wirkt als massive Wärmesenke. Es entzieht dem Punkt der Wärmezufuhr schnell thermische Energie.

Wenn Ihre Wärmequelle (z. B. ein Brenner) nicht schneller Wärme zuführen kann, als das Metall sie ableitet, werden Sie die erforderliche Löttemperatur an der Fugenfläche niemals erreichen.

Die Notwendigkeit einer gleichmäßigen Temperatur

Damit die Kapillarwirkung funktioniert, müssen beide Metallstücke, die die Verbindung bilden, die richtige Temperatur haben.

Wenn ein Stück heiß und das andere zu kühl ist, schmilzt das Füllmetall und verbindet sich mit der heißen Seite, benetzt oder fließt aber nicht auf die kühle Seite, was zu einer unvollständigen und schwachen Verbindung führt.

Die Gefahr von thermischen Gradienten

Das Erhitzen einer lokalisierten Stelle auf einer sehr dicken Platte erzeugt einen steilen thermischen Gradienten – einen starken Temperaturunterschied zwischen der heißen Zone und dem umgebenden kalten Metall.

Dies kann dazu führen, dass das Füllmetall ungleichmäßig fließt und bei einigen Materialien erhebliche innere Spannungen entstehen, die während des Abkühlens zu Verzug oder Rissbildung führen können.

Schlüsselfaktoren für das Löten dicker Querschnitte

Das erfolgreiche Löten dicker Komponenten ist eine Frage der Wärmekontrolle. Dies erfordert eine sorgfältige Berücksichtigung Ihrer Ausrüstung, des Fugenentwurfs und der Technik.

Ausreichende Wärmequelle und Methode

Ein kleiner Handbrenner ist für dicke Querschnitte unzureichend. Sie benötigen eine Methode, die eine große Wärmemenge gleichmäßig zuführen kann.

Effektive Methoden sind das Ofenlöten, bei dem die gesamte Baugruppe langsam in einer kontrollierten Atmosphäre erhitzt wird, oder die Induktionserwärmung, die Magnetfelder nutzt, um direkt und schnell Wärme in den Teilen zu erzeugen. Große Mehrkopf-Brenneranlagen können auch für die lokalisierte Erwärmung mit hoher Leistung eingesetzt werden.

Geeigneter Fugenentwurf

Der Entwurf der Fuge ist entscheidend. Eine Überlappungsverbindung zwischen zwei dicken Platten erfordert das Erhitzen einer sehr großen Oberfläche.

Im Gegensatz dazu ist das Löten eines Rohrs mit kleinem Durchmesser in einen dicken Flansch einfacher zu handhaben, da Sie die Wärme auf die massivere Flanschkomponente konzentrieren können.

Umgang mit unterschiedlichen Dicken

Ein häufiges und herausforderndes Szenario ist das Löten einer dünnen Komponente an eine dicke. Der Schlüssel liegt darin, den größten Teil Ihrer Wärme auf das dickere Teil zu richten.

Indem Sie die größere Wärmesenke zuerst und aggressiver erhitzen, ermöglichen Sie deren Temperaturanstieg. Das dünne Teil erreicht die Temperatur viel schneller mit nur Restwärme, wodurch ein Überhitzen verhindert wird, während das dicke Teil aufholt.

Die praktischen Grenzen verstehen

Obwohl theoretisch möglich, hat das Löten extrem dicker Querschnitte praktische und wirtschaftliche Kompromisse, die berücksichtigt werden müssen.

Wirtschaftliche Machbarkeit

Das Erhitzen einer sehr großen, tonnenschweren Komponente in einem Ofen über mehrere Stunden mag technisch möglich sein, kann aber in Bezug auf Energie und Zeit unerschwinglich teuer sein.

Ab einer bestimmten Größenordnung werden Schweißverfahren oft zu einer praktischeren und wirtschaftlicheren Wahl für das Verbinden massiver Querschnitte.

Gerätebeschränkungen

Ihre Fähigkeiten sind letztendlich durch Ihre Ausrüstung begrenzt. Die Größe Ihres Ofens, die Leistung Ihrer Induktionsspule oder die Leistung Ihrer Brenner bestimmen die praktische Obergrenze dessen, was Sie erfolgreich löten können.

Verzugsgefahr

Die erheblichen thermischen Zyklen, die zum Erhitzen und Abkühlen massiver Teile erforderlich sind, können zu Verzug und Verformung führen, insbesondere bei komplexen Baugruppen. Dieses Risiko muss durch geeignete Unterstützung und kontrollierte Abkühlraten bewertet und gemanagt werden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Löten der richtige Ansatz für Ihre Anwendung mit dicken Querschnitten ist, berücksichtigen Sie Ihr Hauptziel und die beteiligten Komponenten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden zweier gleich massiver Teile liegt: Ihre beste Option ist eine Methode, die umfassende Wärme liefert, wie z. B. Ofen- oder Induktionslöten, um einen langsamen, gleichmäßigen Temperaturanstieg über die gesamte Baugruppe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden eines dünnen Teils mit einem dicken Teil liegt: Konzentrieren Sie Ihre Wärmequelle auf die dickere Komponente, damit sie als primäres Wärmereservoir fungiert, und lassen Sie die dünne Komponente durch Leitung und Umgebungswärme aufheizen.

- Wenn Ihr Hauptaugenmerk auf der Bewertung von Löten vs. Schweißen liegt: Berücksichtigen Sie die erforderlichen Verbindungseigenschaften, das Verzugspotenzial und die Gesamtkosten des Vorgangs, einschließlich Heizzeit und Gerätenutzung.

Letztendlich geht es beim erfolgreichen Löten weniger um die Dicke des Metalls als vielmehr um das intelligente Management der thermischen Energie.

Zusammenfassungstabelle:

| Schlüsselfaktor | Bedeutung für das Löten dicker Metalle |

|---|---|

| Wärmequelle | Bestimmt, ob der Wärmesenken-Effekt überwunden werden kann (z. B. Ofen, Induktion). |

| Fugenentwurf | Beeinflusst die Oberfläche, die gleichmäßig erhitzt werden muss. |

| Thermische Masse | Die wahre Herausforderung; bestimmt Heizstrategie und -zeit. |

| Technik | Entscheidend für den Umgang mit unterschiedlichen Dicken und die Vermeidung von Verzug. |

Bereit, makellose Lötergebnisse an Ihren dickwandigen Bauteilen zu erzielen? Die richtige Ausrüstung ist entscheidend für das Management der thermischen Masse und die Gewährleistung einer gleichmäßigen Erwärmung. KINTEK ist spezialisiert auf Präzisionslaboröfen und Heizsysteme, die sich ideal für kontrollierte Lötanwendungen eignen. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für Ihre spezifischen Herausforderungen bei der Metallverbindung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Lötprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist der Unterschied zwischen Pyrolyse und Plasmapyrolyse? Ein Leitfaden zur fortschrittlichen thermischen Umwandlung

- Warum ist ein Hochpräzisions-Ofen für die Wärmebehandlung von T91-Stahl unerlässlich? Gewährleistung der thermischen Stabilität bei 1050 °C und 770 °C

- Warum müssen Kupfolienelektroden in einem Vakuumtrockenschrank bei hoher Temperatur getrocknet werden? Optimierung der Li6PS5Cl-Zellenmontage

- Wie funktioniert Vakuumlichtbogenschmelzen? Entdecken Sie hochreine Metalle für kritische Anwendungen

- Kann ein Ofen Wolfram schmelzen? Die Geheimnisse der Verarbeitung bei extremen Temperaturen lüften

- Welche Art von Umgebung bietet ein Hochvakuum-Glockentiegelofen? Präzision für Plasma-Nanobeschichtungen

- Wie stellt man Sintermetall her? Eine Schritt-für-Schritt-Anleitung zur Pulvermetallurgie

- Was sind die Hauptzwecke der Wärmebehandlung? Materialeigenschaften für Spitzenleistung verbessern