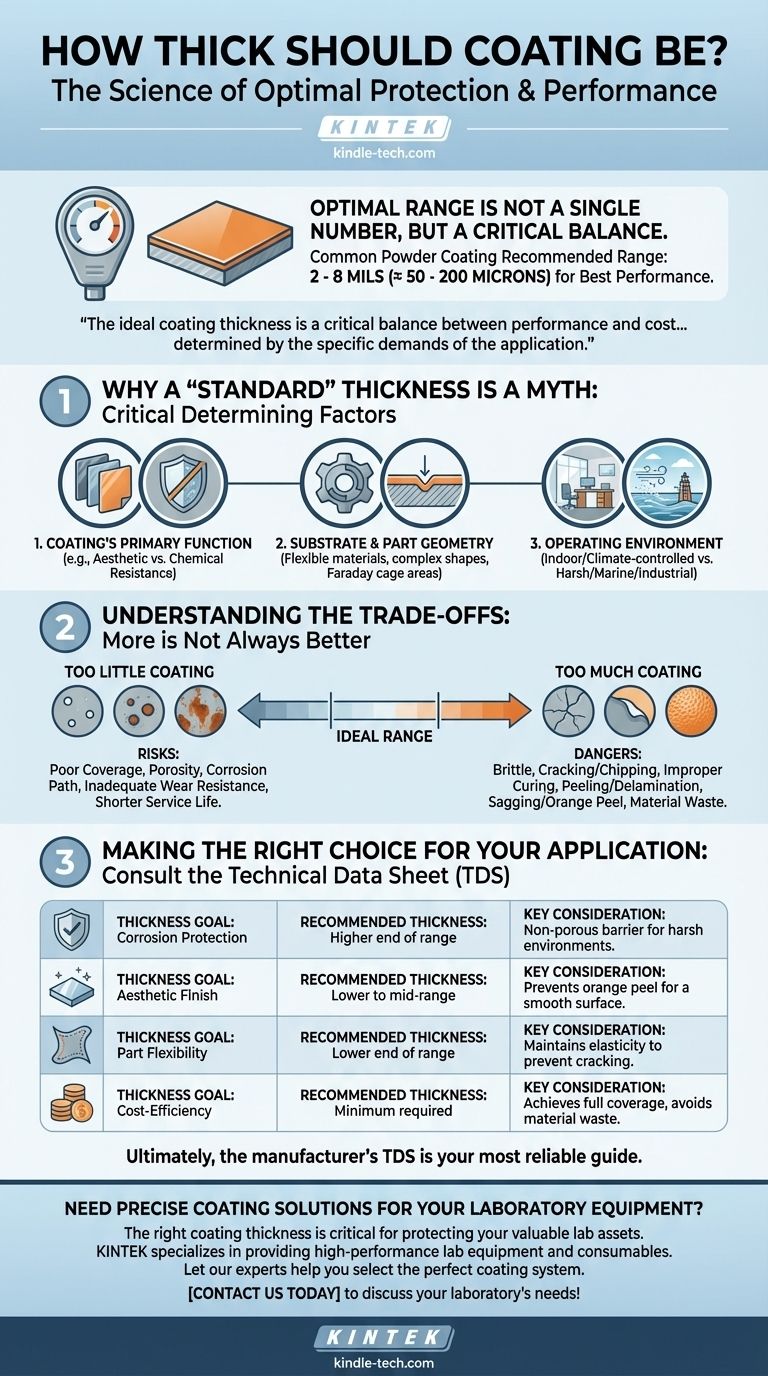

Die optimale Beschichtungsdicke ist keine einzelne Zahl, sondern ein sorgfältig gewählter Bereich, der durch den Zweck der Beschichtung und die Herstellerspezifikationen bestimmt wird. Für viele gängige Pulverbeschichtungsanwendungen liegt die empfohlene Schichtdicke typischerweise zwischen 2 und 8 mil (ungefähr 50 bis 200 Mikrometer), um die beste Leistung zu erzielen.

Die ideale Beschichtungsdicke ist ein kritisches Gleichgewicht zwischen Leistung und Kosten. Sie wird nicht durch einen universellen Standard bestimmt, sondern durch die spezifischen Anforderungen der Anwendung – sie gleicht den Schutzbedarf gegen die Risiken von mechanischem Versagen, unsachgemäßer Aushärtung und unnötigen Kosten ab.

Warum eine einzelne „Standard“-Dicke ein Mythos ist

Die einfache Frage nach einer einzelnen Zahl übersieht die kritischen Faktoren, die den Erfolg einer Beschichtung bestimmen. Die richtige Dicke ist eine Funktion der Aufgabe der Beschichtung, der Oberfläche, auf der sie sich befindet, und der Umgebung, der sie ausgesetzt sein wird.

Die Hauptfunktion der Beschichtung

Der Grund für die Beschichtung ist der wichtigste Faktor. Eine Beschichtung, die für ästhetische Zwecke entwickelt wurde, hat sehr unterschiedliche Anforderungen als eine, die für chemische Beständigkeit ausgelegt ist.

Eine dünne dekorative Beschichtung sorgt beispielsweise für Farbe und Glanz, während eine dicke Korrosionsschutzbeschichtung eine undurchlässige Barriere gegen Feuchtigkeit und Sauerstoff bilden muss.

Das Substrat und die Teilegeometrie

Das zu beschichtende Material ist wichtig. Ein flexibles Substrat kann eine dünnere, elastischere Beschichtung erfordern, um Rissbildung zu verhindern, während ein starrer Stahlträger eine dickere, härtere Schicht tragen kann.

Komplexe Formen mit scharfen Kanten (Faraday-Käfig-Bereiche) sind bekanntermaßen schwierig gleichmäßig zu beschichten. Sie erfordern oft spezielle Techniken, um sicherzustellen, dass an den Kanten eine minimale Dicke erreicht wird, ohne dass sich in den Ecken übermäßig viel Material ansammelt.

Die Betriebsumgebung

Die Einsatzumgebung bestimmt den erforderlichen Schutzgrad. Ein Teil, das in einem klimatisierten Büro im Innenbereich verwendet wird, erfordert eine wesentlich weniger robuste Beschichtung als Geräte, die auf einem Seeschiff Salzwasser ausgesetzt sind.

Raue Industrieumgebungen mit Chemikalien, Abrieb oder UV-Exposition erfordern dickere und spezialisiertere Beschichtungssysteme, um vorzeitigem Versagen vorzubeugen.

Die Kompromisse der Beschichtungsdicke verstehen

Mehr ist nicht immer besser. Sowohl eine unzureichende als auch eine übermäßige Beschichtungsdicke kann zu katastrophalem Versagen führen, nur aus unterschiedlichen Gründen. Dies ist der häufigste Fehlerpunkt bei Beschichtungsanwendungen.

Die Risiken einer zu geringen Beschichtung

Eine zu dünne Beschichtung führt direkt zum Versagen. Die häufigsten Probleme sind schlechte Deckkraft und Porosität.

Dies hinterlässt mikroskopisch kleine Nadellöcher in der Schicht, die Korrosion einen direkten Weg zum Substrat ermöglichen. Es führt auch zu unzureichender Verschleißfestigkeit und einer kürzeren Lebensdauer.

Die Gefahren einer zu dicken Beschichtung

Eine übermäßige Schichtdicke ist ebenso problematisch. Eine zu dicke Beschichtung kann spröde werden und ist anfällig für Rissbildung oder Abplatzen bei Stößen oder Temperaturwechseln.

Sie kann auch zu unsachgemäßer Aushärtung führen, wobei die Oberfläche aushärtet, während das darunterliegende Material weich bleibt. Dies führt zu schlechter Haftung und einer hohen Wahrscheinlichkeit, dass sich die Beschichtung vom Substrat ablöst oder delaminiert.

Darüber hinaus können dicke Schichten durchhängen, verlaufen oder eine „Orangenhaut“-Textur erzeugen, was das ästhetische Finish ruiniert. Schließlich stellt dies eine erhebliche Verschwendung von Material und Geld dar.

Die richtige Wahl für Ihre Anwendung treffen

Beginnen Sie immer mit der Konsultation des technischen Datenblatts (TDS) für das spezifische Beschichtungsprodukt, das Sie verwenden. Der Hersteller gibt den optimalen Bereich an; Ihre Aufgabe ist es, zu entscheiden, wo Sie innerhalb dieses Bereichs je nach Ihrem Ziel ansetzen möchten.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz in einer rauen Umgebung liegt: Zielen Sie auf das obere Ende des vom Hersteller empfohlenen Bereichs ab, um eine nicht-poröse, schützende Barriere zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen ästhetischen Finish liegt: Eine dünnere, kontrolliertere Anwendung innerhalb des empfohlenen Bereichs ist oft besser, um Orangenhaut zu vermeiden und eine glatte Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Flexibilität des Teils liegt: Bleiben Sie am unteren Ende der empfohlenen Dicke, um die Elastizität der Beschichtung zu erhalten und Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine unkritische Anwendung liegt: Tragen Sie die minimale Dicke auf, die für eine vollständige Abdeckung und das gewünschte Aussehen erforderlich ist, um eine kostspielige Überbeanspruchung zu vermeiden.

Letztendlich ist das technische Datenblatt des Herstellers Ihr zuverlässigster Leitfaden, um eine Beschichtung zu erhalten, die genau wie beabsichtigt funktioniert.

Zusammenfassungstabelle:

| Ziel der Dicke | Empfohlene Dicke | Wichtige Überlegungen |

|---|---|---|

| Korrosionsschutz | Oberes Ende des Bereichs | Gewährleistet eine nicht-poröse Barriere für raue Umgebungen. |

| Ästhetisches Finish | Unteres bis mittleres Ende des Bereichs | Verhindert Orangenhaut-Textur für eine glatte Oberfläche. |

| Teileflexibilität | Unteres Ende des Bereichs | Erhält die Elastizität der Beschichtung, um Rissbildung zu verhindern. |

| Kosteneffizienz | Mindestens erforderlich | Erreicht vollständige Abdeckung bei Vermeidung von Materialverschwendung. |

Benötigen Sie präzise Beschichtungslösungen für Ihre Laborausrüstung? Die richtige Beschichtungsdicke ist entscheidend, um Ihre wertvollen Laborgeräte vor Korrosion, Verschleiß und chemischer Exposition zu schützen. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die Haltbarkeit und Zuverlässigkeit für Ihre spezifische Anwendung gewährleisten. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Beschichtungssystems beraten, um Leistung und Langlebigkeit zu verbessern. Kontaktieren Sie uns noch heute, um die Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Automatische Labor-Heißpresse

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

Andere fragen auch

- Was ist Tablettenpressen in der pharmazeutischen Industrie? Der Kernprozess zur Herstellung fester oraler Darreichungsformen

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Was sind die verschiedenen Tablettenpressen? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktionsgröße

- Was ist der Vorteil einer Einstempel-Tablettiermaschine? Ideal für abfallarme F&E und Formulierungsprüfung

- Was sind die verschiedenen Teile einer Einstech-Tablettenpresse? Die Kernkomponenten erklärt