Um den richtigen Induktionsofen auszuwählen, müssen Sie über den Preis hinausblicken und vier entscheidende Faktoren bewerten: die Kapazität und Größe des Ofens, die Nennleistung des Netzteils (kW), die Betriebsfrequenz (Hz) und die Art des Materials, das Sie schmelzen möchten. Diese Parameter bestimmen direkt die Schmelzrate, die Energieeffizienz und die Eignung des Ofens für Ihre spezifischen Produktionsanforderungen.

Der optimale Induktionsofen ist weder der leistungsstärkste noch der größte, sondern derjenige, dessen technische Spezifikationen am genauesten auf Ihren Betriebsmaßstab, Ihre Materialart und Ihre langfristigen Energiekosten abgestimmt sind. Dies ist eine Entscheidung über die Gesamtbetriebskosten und nicht nur über den Anschaffungspreis.

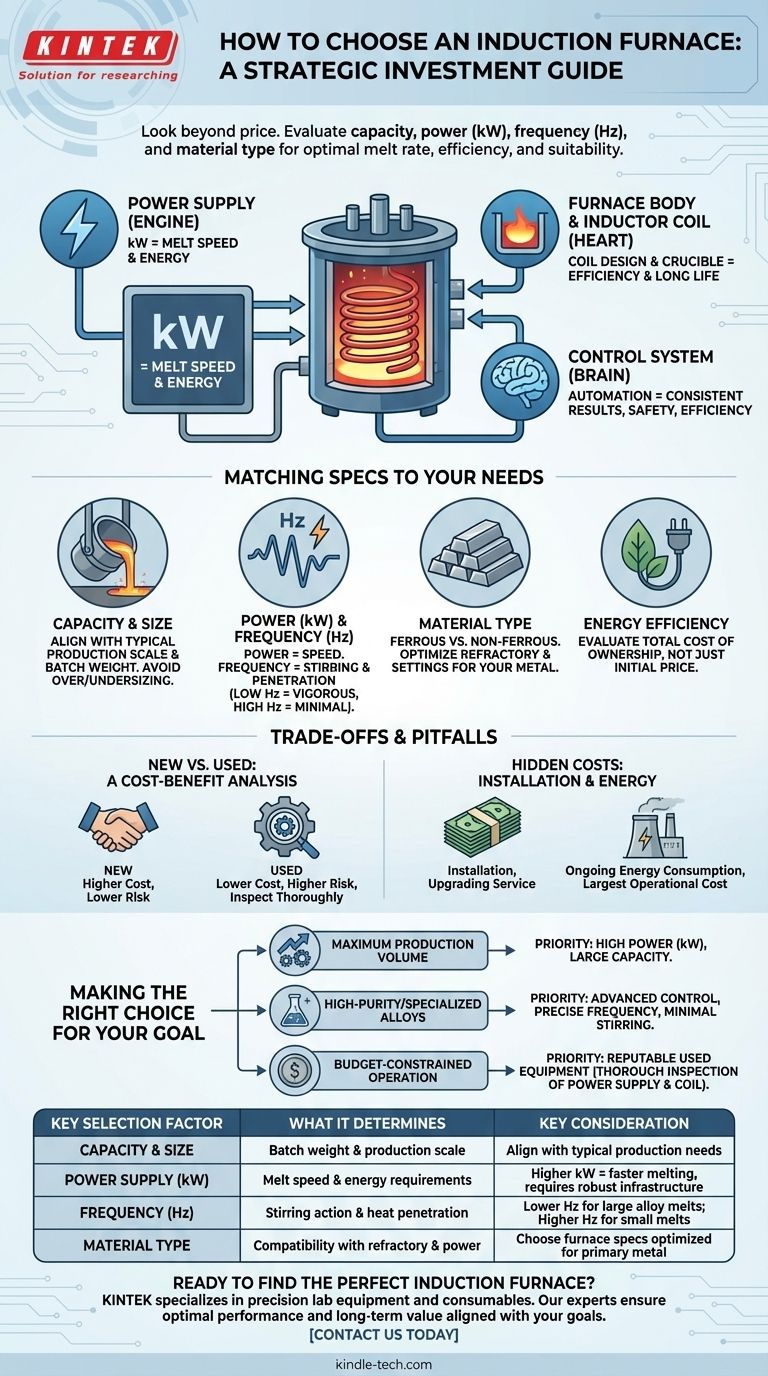

Die Kernkomponenten entschlüsseln

Das Verständnis der Funktion jeder Hauptkomponente ist der erste Schritt zu einer fundierten Entscheidung. Der Ofen ist ein System, bei dem jedes Teil eine entscheidende Rolle für Leistung und Zuverlässigkeit spielt.

Das Netzteil: Der Motor des Ofens

Das Netzteil wandelt den Netzstrom in die spezifische Spannung und Frequenz um, die erforderlich sind, um das Magnetfeld für die Induktionserwärmung zu erzeugen. Seine Nennleistung in Kilowatt (kW) ist der wichtigste Faktor, der bestimmt, wie schnell Sie Metall schmelzen können.

Eine höhere Kilowatt-Leistung führt direkt zu einer schnelleren Schmelzrate, erfordert aber auch eine robustere elektrische Infrastruktur und führt zu einem höheren Energieverbrauch.

Der Ofenkörper und die Induktionsspule: Das Herzstück des Betriebs

Der Ofenkörper enthält den Tiegel (der das Metall aufnimmt) und die Induktionsspule. Durch die Spule, die aus Kupferrohren besteht, fließt der elektrische Strom, um das starke Magnetfeld zu erzeugen.

Die Konstruktion dieser Spule und ihre Nähe zur Metallcharge sind entscheidend für die Energieeffizienz. Auch das Auskleidungsmaterial (Feuerfestmaterial) des Tiegels muss sorgfältig auf die Art des geschmolzenen Metalls abgestimmt werden, um chemische Reaktionen zu verhindern und eine lange Lebensdauer zu gewährleisten.

Das Steuerungssystem: Das Gehirn des Systems

Moderne Induktionsofen verfügen über hochentwickelte Steuerungssysteme, die Leistungsstufen verwalten, Temperaturen überwachen und die Betriebssicherheit gewährleisten.

Fortschrittliche Steuerungen können Schmelzzyklen automatisieren, was zu konsistenteren metallurgischen Ergebnissen, verbesserter Energieeffizienz und einer geringeren Abhängigkeit von der Bedienfertigkeit führt.

Abstimmung der Ofenspezifikationen auf Ihre Produktionsanforderungen

Sobald Sie die Komponenten verstanden haben, können Sie beginnen, sie an Ihren spezifischen betrieblichen Zielen auszurichten. Der Schlüssel liegt darin, Ihre Anforderungen zu quantifizieren, bevor Sie mit dem Vergleich von Modellen beginnen.

Berechnung der erforderlichen Kapazität und Größe

Ihre erforderliche Ofenkapazität wird durch Ihren Produktionsumfang bestimmt. Berücksichtigen Sie das Gewicht des Metalls, das Sie pro Charge verarbeiten müssen, und die Anzahl der Chargen, die Sie pro Tag durchführen möchten.

Wählen Sie immer eine Größe, die Ihren typischen Produktionsanforderungen entspricht. Ein überdimensionierter Ofen ist für kleinere Chargen ineffizient zu betreiben, während ein zu kleiner Ofen einen Produktionsengpass verursacht.

Verständnis von Leistung (kW) und Frequenz (Hz)

Die Leistung (kW) bestimmt Ihre Schmelzgeschwindigkeit, aber die Frequenz (Hz) beeinflusst die „Rührwirkung“ innerhalb des geschmolzenen Metalls und die Eindringtiefe der Wärme.

Niedrigere Frequenzen erzeugen ein kräftigeres Rühren, was ideal für die Homogenisierung großer Schmelzen gängiger Legierungen ist. Höhere Frequenzen eignen sich besser für kleinere Schmelzen oder für Metalle, bei denen ein minimales Rühren gewünscht ist, um Gasaufnahme oder Oxidation zu verhindern.

Materialspezifische Überlegungen

Die Art des Metalls, das Sie schmelzen, hat einen erheblichen Einfluss auf die Ofenauswahl. Eisenmetalle wie Eisen und Stahl haben andere magnetische Eigenschaften und Schmelzpunkte als Nichteisenmetalle wie Aluminium oder Kupfer.

Stellen Sie sicher, dass die Leistung, Frequenz und die feuerfeste Auskleidung des Ofens für die primären Materialien optimiert sind, die Sie verarbeiten werden.

Verständnis der Kompromisse und Fallstricke

Ein erfolgreicher Kauf erfordert einen Blick über die Broschüre hinaus und die Berücksichtigung der praktischen Realitäten und potenziellen versteckten Kosten.

Neu gegen Gebraucht: Eine Kosten-Nutzen-Analyse

Ein gebrauchter Ofen kann erhebliche anfängliche Einsparungen bieten, birgt jedoch Risiken. Wenn Sie gebrauchte Geräte in Betracht ziehen, ist eine gründliche Inspektion nicht verhandelbar.

Erkundigen Sie sich nach allen früheren Reparaturen und Mängeln und achten Sie besonders auf den Zustand des Netzteils, der Kondensatoren und der Induktionsspule. Vermeiden Sie den Kauf eines abgenutzten Geräts aufgrund eines niedrigen Preises, da die Kosten für Ersatzkomponenten alle anfänglichen Einsparungen schnell zunichtemachen können.

Die versteckten Kosten: Installation und Energieverbrauch

Der Kaufpreis ist nur ein Teil der Gesamtkosten. Sie müssen auch die Installationskosten berücksichtigen, zu denen Gründungsarbeiten und die Modernisierung der elektrischen Versorgung und der Wasserkühlsysteme Ihrer Anlage gehören können.

Darüber hinaus werden die laufenden Energiekosten Ihr größter Betriebskostenfaktor sein. Ein effizientes, modernes Netzteil mag anfangs mehr kosten, kann Ihnen aber über die Lebensdauer des Ofens erhebliche Einsparungen bringen.

Lieferumfang: Was ist inbegriffen?

Vergleichen Sie bei Preisangeboten den genauen Lieferumfang. Klären Sie, ob der Preis wesentliche Hilfsausrüstung wie das Wasserkühlsystem, den Tiegel, das hydraulische Kippsystem und das Bedienfeld umfasst.

Fragen Sie auch nach den Kosten für Versand, Installationsüberwachung, Schulung der Bediener und laufenden technischen Support.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte von Ihrem primären Geschäftsziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem maximalen Produktionsvolumen liegt: Priorisieren Sie einen Ofen mit hoher Leistung (kW) und großer Kapazität, der Ihrer gewünschten Leistung entspricht.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder speziellen Legierungen liegt: Wählen Sie einen Ofen mit einem fortschrittlichen Steuerungssystem und der geeigneten Frequenz für präzise Temperaturregelung und minimales Rühren.

- Wenn Ihr Hauptaugenmerk auf einem budgetbeschränkten Betrieb liegt: Bewerten Sie sorgfältig seriöse Gebrauchtgeräte und konzentrieren Sie Ihre Inspektion auf den Zustand des Netzteils und der Induktionsspule und berücksichtigen Sie mögliche Überholungskosten.

Die Wahl des richtigen Induktionsofens ist eine strategische Investition in Ihre Produktionsfähigkeit, die sich über Jahre hinweg auszahlt.

Zusammenfassungstabelle:

| Wichtiger Auswahlfaktor | Was er bestimmt | Wichtige Überlegung |

|---|---|---|

| Kapazität & Größe | Chargengewicht und Produktionsmaßstab | Abstimmung auf typische Produktionsanforderungen, um Engpässe oder Ineffizienz zu vermeiden. |

| Netzteil (kW) | Schmelzgeschwindigkeit und Energiebedarf | Höhere kW = schnelleres Schmelzen, erfordert jedoch eine robuste elektrische Infrastruktur. |

| Frequenz (Hz) | Rührwirkung und Eindringtiefe der Wärme | Niedrigere Hz für große Legierungsschmelzen; höhere Hz für kleine Schmelzen oder empfindliche Metalle. |

| Materialart | Kompatibilität mit feuerfester Auskleidung und Leistungseinstellungen | Wählen Sie Ofenspezifikationen, die für Ihr primäres Metall optimiert sind (Eisen- vs. Nichteisenmetalle). |

Bereit, den perfekten Induktionsofen für Ihr Labor oder Ihre Produktionslinie zu finden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit Präzision und Zuverlässigkeit. Unsere Experten helfen Ihnen bei der Auswahl eines Ofens, der Ihren betrieblichen Zielen, Materialart und Ihrem Budget entspricht – und somit optimale Leistung und langfristigen Wert gewährleistet. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuumlichtbogenschmelzofens bei der RHEA-Herstellung? Erreichen extremer thermischer Fusion

- Was ist ein AC-Frame? Entschlüsselung der zwei Bedeutungen in Wi-Fi und Video

- Wie erleichterte die Vakuumlichtbogenschmelzanlage die Herstellung von Ti-Cr-Al-Nb-Legierungen? Präzisions-Hochtemperatur-Schmelzen erklärt

- Was ist die Hauptfunktion von Vakuumschmelzanlagen bei der Herstellung von Ti-Zr-Ni-Legierungen? Gewährleistung von Reinheit und Phasenstabilität

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen