Um die Schichtdicke zu messen, müssen Sie ein Messgerät verwenden, das sowohl mit der Beschichtung als auch mit dem darunterliegenden Material, dem Substrat, kompatibel ist. Die gängigsten zerstörungsfreien Methoden umfassen tragbare elektronische Messgeräte, die entweder magnetische Induktion für Beschichtungen auf Stahl und Eisen oder Wirbelströme für Beschichtungen auf anderen Metallen wie Aluminium verwenden. Die Wahl der Methode hängt vollständig von den Materialeigenschaften des Substrats ab.

Der Schlüssel zur genauen Messung der Schichtdicke liegt nicht darin, ein einziges universelles Werkzeug zu finden, sondern das Messprinzip auf die spezifische Kombination Ihrer Beschichtungs- und Substratmaterialien abzustimmen. Das Substrat – was sich unter der Beschichtung befindet – bestimmt, welche Technologie funktioniert.

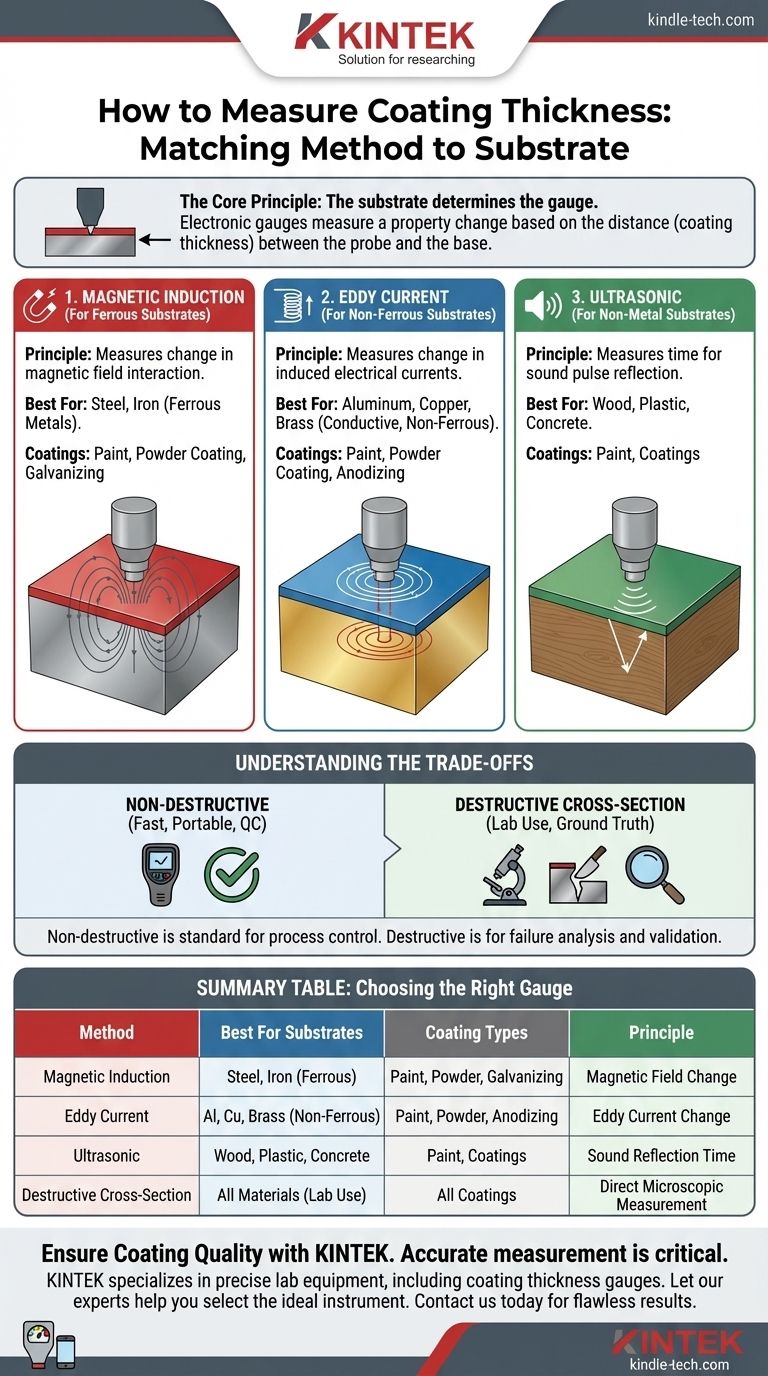

Das Kernprinzip: Substrat- und Beschichtungsinteraktion

Was Messgeräte tatsächlich messen

Elektronische Dickenmessgeräte messen die Schichtdicke nicht direkt. Sie messen eine Änderung einer physikalischen Eigenschaft, die durch den Abstand zwischen der Sonde des Messgeräts und dem Basissubstrat verursacht wird.

Dieser Abstand ist die Schichtdicke. Das Messgerät übersetzt diese Messung dann in einen Dickenwert in Mikrometern (μm) oder mils.

Der entscheidende Faktor: Materialart

Die Technologie im Inneren des Messgeräts ist für einen bestimmten Substratmaterialtyp ausgelegt. Aus diesem Grund funktioniert ein für Stahl konzipiertes Messgerät nicht auf Aluminium und umgekehrt. Das Verständnis Ihres Substrats ist der erste und wichtigste Schritt.

Zerstörungsfreie Messmethoden

Die zerstörungsfreie Prüfung (ZfP) ist der Standard für die Qualitätskontrolle, da sie es ermöglicht, fertige Teile ohne Beschädigung zu messen.

Magnetische Induktion (für ferromagnetische Substrate)

Dies ist die gängigste Methode zur Messung nicht-magnetischer Beschichtungen auf ferromagnetischen Metallen wie Stahl und Eisen.

Die Sonde des Messgeräts erzeugt ein Magnetfeld. Das Vorhandensein des Stahlsubstrats beeinflusst dieses Feld, und das Messgerät misst die Intensität dieser Wechselwirkung. Eine dickere Beschichtung schwächt die Wechselwirkung, was das Messgerät als höheren Dickenwert interpretiert.

Diese Methode ist ideal für Lack, Pulverbeschichtung, Verzinkung und Kunststoffbeschichtungen auf jeder magnetischen Stahlbasis.

Wirbelstrom (für nicht-ferromagnetische Substrate)

Diese Methode wird zur Messung nicht-leitender Beschichtungen auf nicht-ferromagnetischen, leitfähigen Metallen wie Aluminium, Kupfer, Messing oder Edelstahl verwendet.

Die Sonde erzeugt ein wechselndes Magnetfeld, das kleine, kreisförmige elektrische Ströme (Wirbelströme) im leitfähigen Substrat induziert. Die Dicke der Beschichtung verändert die Eigenschaften dieser Ströme, die das Messgerät misst und in einen Dickenwert umwandelt.

Dies ist der Standard für die Messung von Lack- oder Pulverbeschichtungen auf Aluminium und die Eloxaldicke.

Ultraschallmessung (für nicht-metallische Substrate)

Wenn das Substrat kein Metall ist – wie Holz, Kunststoff oder Beton – sind magnetische und Wirbelstrommethoden unwirksam.

In diesen Fällen wird ein Ultraschallmessgerät verwendet. Es sendet einen Impuls hochfrequenten Schalls durch die Beschichtung. Der Impuls wird vom Substrat reflektiert und kehrt zur Sonde zurück. Das Messgerät misst die Zeit, die dieser Hin- und Rückweg dauert, und berechnet die Dicke basierend auf der Schallgeschwindigkeit in diesem spezifischen Beschichtungsmaterial.

Die Kompromisse verstehen

Die Wahl einer Messmethode beinhaltet das Verständnis des Gleichgewichts zwischen Genauigkeit, Geschwindigkeit, Kosten und der Frage, ob das Teil zerstört werden kann.

Zerstörend vs. Zerstörungsfrei

Zerstörungsfreie Messgeräte sind schnell, tragbar und unerlässlich für 100%ige Inspektion und Prozesskontrolle. Sie liefern sofortiges Feedback in der Produktion.

Zerstörende Methoden, wie das Zerteilen eines Teils und die Messung seines Querschnitts unter einem Mikroskop, gelten als die "Grundwahrheit". Sie sind extrem genau, aber langsam, erfordern spezielle Laborausrüstung und zerstören die Probe. Dies ist typischerweise der Fehleranalyse, Forschung oder der anfänglichen Zertifizierung eines neuen Prozesses vorbehalten.

Genauigkeit und Kalibrierung

Kein elektronisches Messgerät ist ohne ordnungsgemäße Kalibrierung genau. Für zuverlässige Ergebnisse muss ein Messgerät auf die spezifische Anwendung kalibriert werden.

Dies beinhaltet ein "Nullen" auf einer unbeschichteten Probe des exakten Teils, das Sie messen. Anschließend überprüfen Sie die Genauigkeit mithilfe zertifizierter Dickenstandards oder Fühlerlehren, die auf dasselbe unbeschichtete Teil gelegt werden. Dies berücksichtigt das spezifische Material, die Geometrie und die Oberflächenrauheit des Substrats.

Einfluss der Teilegeometrie

Messungen können durch die Form des Teils verfälscht werden. Messwerte, die an scharfen Kanten, engen Innenecken oder an stark gekrümmten Oberflächen genommen werden, können ungenau sein. Professionelle Messgeräte verfügen oft über spezielle Sonden oder Modi, um diese Faktoren auszugleichen.

Auswahl des richtigen Messgeräts für Ihre Anwendung

Ihre Wahl muss von den Materialien, mit denen Sie arbeiten, und Ihrem Qualitätsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle von Stahl- oder Eisenteilen liegt: Ein magnetisches Induktionsmessgerät ist Ihr zuverlässigstes und effizientestes Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Inspektion von Beschichtungen auf Aluminium, Messing oder Kupfer liegt: Ein Wirbelstrommessgerät ist die richtige zerstörungsfreie Wahl.

- Wenn Ihr Hauptaugenmerk auf der Messung von Lack auf Holz, Beton oder Kunststoff liegt: Ein Ultraschallmessgerät ist notwendig, da magnetische oder Wirbelstrommethoden nicht funktionieren.

- Wenn Ihr Hauptaugenmerk auf der Fehleranalyse oder der Validierung eines neuen Prozesses liegt: Die zerstörende Querschnittsanalyse liefert die definitivste Grundwahrheitsmessung.

Indem Sie Ihre Messmethode an Ihre spezifischen Materialien anpassen, stellen Sie Genauigkeit sicher und behalten die Kontrolle über Ihre Produktqualität.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für Substrate | Beschichtungsarten | Prinzip |

|---|---|---|---|

| Magnetische Induktion | Stahl, Eisen (Ferromagnetisch) | Lack, Pulverbeschichtung, Verzinkung | Misst die Änderung des Magnetfelds |

| Wirbelstrom | Aluminium, Kupfer, Messing (Nicht-Ferromagnetisch) | Lack, Pulverbeschichtung, Eloxierung | Misst die Änderung induzierter elektrischer Ströme |

| Ultraschall | Holz, Kunststoff, Beton | Lack, Beschichtungen | Misst die Zeit, die eine Schallwelle zur Reflexion benötigt |

| Zerstörende Querschnittsanalyse | Alle Materialien (Laborgebrauch) | Alle Beschichtungen | Direkte mikroskopische Messung (Grundwahrheit) |

Sichern Sie Ihre Beschichtungsqualität mit dem richtigen Messwerkzeug.

Eine genaue Dickenmessung ist entscheidend für die Produktleistung und Haltbarkeit. KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte, einschließlich Schichtdickenmessgeräten, um Ihre spezifischen Materialprüfanforderungen zu erfüllen. Unsere Experten können Ihnen bei der Auswahl des idealen Instruments für Ihr Substrat und Ihre Anwendung helfen und so eine zuverlässige Qualitätskontrolle gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen, und lassen Sie sich von KINTEK die Lösung liefern, die Sie für makellose Ergebnisse benötigen. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

Andere fragen auch

- Was sind die Vorteile und Grenzen des Wärmebehandlungsprozesses? Entfesseln Sie die Materialleistung

- Was sind die gängigen Anwendungen von Ultra-Tieftemperatur-Gefrierschränken? Bewahren Sie Ihre wertvollsten Proben auf

- Was ist der Prozess des Sputterns im Vakuum? Ein Leitfaden zur Abscheidung von hochreinen Dünnschichten

- Wie unterstützt ein Hochleistungs-Ultraschallhomogenisator bei der Herstellung von organisch-anorganischen Nanokompositen?

- Gibt es verschiedene Arten des Glühens? Wählen Sie den richtigen Prozess für Ihr Metall

- Welche Rolle spielen Thermoshaker und Erlenmeyerkolben bei der Biokonversion? Optimieren Sie Ihren Xylose-zu-Xylitol-Prozess

- Was sind die Grenzen der ATR-FTIR? Verständnis der Oberflächenanalyse und Kontaktprobleme

- Wie werden mechanische Eigenschaften durch Sintern beeinflusst? Mikrostruktur meistern für Spitzenleistung