Kurz gesagt: Nein. Eine Kolloidmühle ist kein Homogenisator, obwohl beide zur Reduzierung der Partikelgröße und zur Herstellung stabiler Mischungen verwendet werden. Sie erreichen dies durch grundlegend unterschiedliche mechanische Prinzipien, was zu unterschiedlichen Ergebnissen und idealen Anwendungen führt. Eine Kolloidmühle nutzt hauptsächlich intensive mechanische Scherung, während ein klassischer Hochdruckhomogenisator auf Kräfte wie Kavitation und Turbulenzen angewiesen ist, die durch immensen Druck erzeugt werden.

Die Kernverwirrung entsteht, weil beide Maschinen ein Produkt im allgemeinen Sinne „homogenisieren“ können, also gleichmäßig machen. Im verfahrenstechnischen Sinne ist die Unterscheidung jedoch entscheidend: Eine Kolloidmühle ist ein Hochscher-Rotor-Stator-Mischer, während ein Hochdruckhomogenisator ein Spezialgerät ist, das ein völlig anderes physikalisches Phänomen nutzt, um viel feinere Ergebnisse zu erzielen.

Der Kernunterschied: Scherung vs. Druck

Um die richtige Ausrüstung auszuwählen, müssen Sie zunächst den grundlegenden Unterschied in ihrer Funktionsweise verstehen. Die Methode der Partikelreduzierung wirkt sich direkt auf die Eigenschaften des Endprodukts aus.

Wie eine Kolloidmühle funktioniert: Das Rotor-Stator-Prinzip

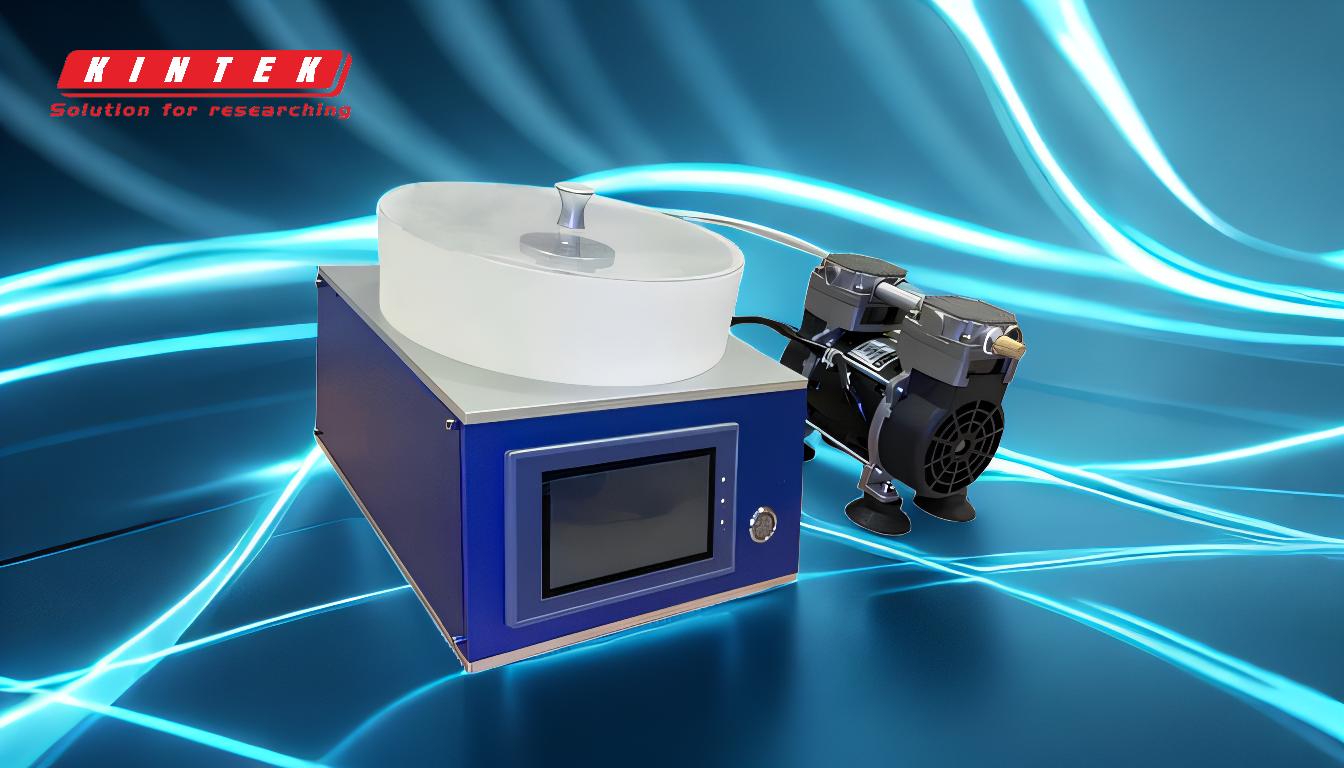

Eine Kolloidmühle arbeitet nach dem Prinzip eines Rotor-Stator-Mechanismus.

Ein kegelförmiger Rotor dreht sich mit sehr hoher Geschwindigkeit (Tausende von U/min) in extrem geringem Abstand zu einem stationären Stator. Der Spalt zwischen ihnen ist präzise geregelt und einstellbar.

Die Flüssigkeit wird in diesen winzigen Spalt geleitet, wo sie intensiver mechanischer Scherung, hydraulischem Druck und Reibung ausgesetzt wird. Diese Aktion wirkt wie eine mikroskopische Schere, die Partikel physisch auseinanderreißt und zermahlt.

Wie ein Hochdruckhomogenisator funktioniert: Die Kraft der Kavitation

Ein Hochdruckhomogenisator (HPH) verwendet einen völlig anderen Satz von Kräften.

Er verwendet eine leistungsstarke Pumpe, um einen Flüssigkeitsstrom mit extrem hohem Druck (bis zu Zehntausenden von PSI) durch ein sehr kleines, einstellbares Ventil zu pressen.

Wenn die Flüssigkeit das Ventil verlässt, erhöht sich ihre Geschwindigkeit dramatisch und ihr Druck sinkt rapide ab. Dieser plötzliche Druckabfall verursacht Kavitation – die Bildung und den sofortigen Kollaps mikroskopischer Dampfblasen. Der gewaltsame Kollaps dieser Blasen erzeugt starke Schockwellen, die Partikel mit extremer Effizienz zerschmettern.

Vergleich der wichtigsten Leistungsergebnisse

Der Unterschied im Mechanismus führt zu signifikanten Unterschieden in der Leistung, was die ideale Anwendung für jedes Gerät bestimmt.

Endgültige Partikelgröße

Dies ist der kritischste Unterscheidungsfaktor. Eine Kolloidmühle eignet sich hervorragend zur Reduzierung von Partikeln bis in den niedrigen Mikronbereich, typischerweise zwischen 2 und 5 Mikron.

Ein Hochdruckhomogenisator ist für viel feinere Dispersionen ausgelegt und erreicht konstant Sub-Mikron-Partikelgrößen, oft bis in den Nanometerbereich.

Emulsionsstabilität

Da ein Hochdruckhomogenisator deutlich kleinere und gleichmäßigere Partikel erzeugt, erzeugt er weitaus stabilere Emulsionen. Diese Emulsionen widerstehen der Trennung über viel längere Zeiträume.

Emulsionen aus einer Kolloidmühle sind für viele Anwendungen wirksam, aber im Vergleich zu denen, die durch einen HPH verarbeitet wurden, möglicherweise langfristig weniger stabil.

Viskositätsbehandlung

Kolloidmühlen sind hervorragend für die Verarbeitung von hochviskosen Materialien geeignet. Ihre robuste mechanische Scherwirkung ist ideal für die Herstellung dicker Pasten, Gele, Salben und Saucen.

Hochdruckhomogenisatoren sind im Allgemeinen auf niedrigviskose Flüssigkeiten beschränkt, die effizient durch das kleine Homogenisierventil gepumpt werden können.

Die Kompromisse verstehen

Kein Gerät ist universell besser; es handelt sich um spezialisierte Werkzeuge für unterschiedliche Aufgaben. Die Wahl des falschen Werkzeugs kann zu Prozessineffizienzen und schlechter Produktqualität führen.

Die Kolloidmühle: Einfachheit und Vielseitigkeit

Die Hauptvorteile einer Kolloidmühle sind ihre geringeren Anschaffungskosten, das einfachere mechanische Design und die leichtere Wartung.

Sie ist ein vielseitiges Arbeitstier für Anwendungen, bei denen keine Sub-Mikron-Partikel erforderlich sind, insbesondere bei der Verarbeitung dicker oder pastöser Produkte. Ihre Einschränkung ist die Obergrenze für die Partikelgrößenreduzierung.

Der Hochdruckhomogenisator: Präzision und Leistung

Ein HPH bietet eine unübertroffene Partikelgrößenreduzierung und erzeugt die bestmögliche Produktstabilität. Dies ist in Branchen wie Pharmazie, Milchwirtschaft (für Milch) und Hochleistungschemikalien unerlässlich.

Die Kompromisse sind eine deutlich höhere Anfangsinvestition, größere Komplexität, höherer Energieverbrauch und die Unfähigkeit, sehr viskose oder abrasive Materialien ohne Vorbehandlung zu verarbeiten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl hängt vollständig von Ihrer Zielpartikelgröße, der erforderlichen Stabilität und der Produktviskosität ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Pasten, dicken Saucen oder der Verarbeitung hochviskoser Materialien liegt: Eine Kolloidmühle ist Ihre effektivste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Emulsionsstabilität und der kleinstmöglichen Partikelgröße (Sub-Mikron) liegt: Ein Hochdruckhomogenisator ist das notwendige Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Dispersion mit mäßiger Partikelgrößenreduzierung bei geringeren Anschaffungskosten liegt: Eine Kolloidmühle bietet größere betriebliche Vielseitigkeit und Einfachheit.

Das Verständnis des Unterschieds zwischen mechanischer Scherung und druckinduzierter Kavitation versetzt Sie in die Lage, das präzise Werkzeug für Ihr gewünschtes Ergebnis auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Kolloidmühle | Hochdruckhomogenisator |

|---|---|---|

| Primärer Mechanismus | Mechanische Scherung (Rotor-Stator) | Kavitation & Turbulenzen (Hoher Druck) |

| Typische Partikelgröße | 2 - 5 Mikron | Sub-Mikron (Nanometerbereich) |

| Ideale Viskosität | Hoch (Pasten, Gele) | Niedrig bis mittel |

| Am besten geeignet für | Dicke Saucen, Salben, kostengünstige Dispersion | Maximale Emulsionsstabilität, Nanoemulsionen |

Immer noch unsicher, welche Ausrüstung für die spezifischen Anforderungen Ihres Labors geeignet ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Labore wie Ihres bei der Auswahl der perfekten Werkzeuge für optimale Ergebnisse. Unsere Experten können Sie durch die Vor- und Nachteile von Kolloidmühlen, Homogenisatoren und anderen Dispergiergeräten führen, um sicherzustellen, dass Sie Ihre Zielpartikelgröße und Produktstabilität erreichen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, Ihre Prozesseffizienz zu steigern. Nehmen Sie über unser Kontaktformular Kontakt auf!

Ähnliche Produkte

- 8-Zoll-PP-Kammer-Laborhomogenisator

- Labor-Scheibenrührwerk

- Laborprüfsiebe und Siebmaschinen

- Einzelne horizontale Rührwerksmühle

- Hochenergie-Vibrationskugelmühle (Doppeltank-Typ)

Andere fragen auch

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Was ist der Unterschied zwischen einem Mischer und einem Dispergiergerät? Wählen Sie das richtige Werkzeug für Ihren Prozess

- Was sind die Vorteile einer Kolloidmühle? Erzielen Sie eine überragende Partikelgrößenreduzierung und stabile Emulsionen

- Warum ist das Mahlen im Labor wichtig? Gewährleistung der Probeneinheitlichkeit für genaue Ergebnisse

- Wie hoch ist die Kapazität einer Kolloidmühle? Ein Leitfaden zum tatsächlichen Durchsatz im Vergleich zu Nennangaben