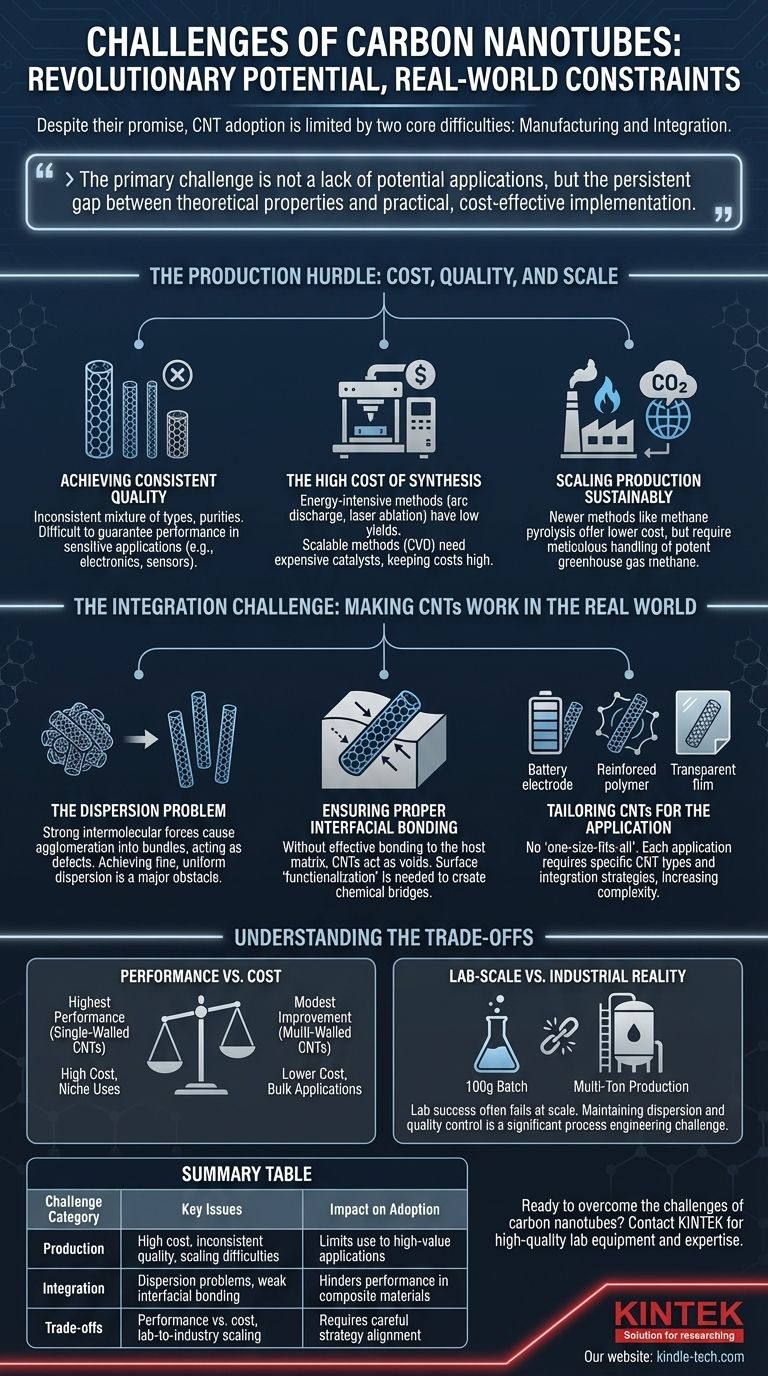

Trotz ihres revolutionären Potenzials wird die weit verbreitete Einführung von Kohlenstoffnanoröhren (CNTs) durch zwei grundlegende Schwierigkeiten eingeschränkt. Die erste ist die Herstellung: Die Produktion hochwertiger, gleichmäßiger CNTs in einem kommerziell tragfähigen Umfang und zu vertretbaren Kosten bleibt eine erhebliche technische Hürde. Die zweite ist die Integration: die effektive Verteilung dieser mikroskopischen Röhren in andere Materialien, um ihre bemerkenswerten Eigenschaften von der Nanoskala auf ein makroskaliges Produkt zu übertragen.

Die primäre Herausforderung ist nicht ein Mangel an potenziellen Anwendungen für Kohlenstoffnanoröhren, sondern die anhaltende Lücke zwischen ihren theoretischen Eigenschaften und ihrer praktischen, kosteneffizienten Implementierung in realen Systemen.

Die Produktionshürde: Kosten, Qualität und Maßstab

Der Weg vom Rohkohlenstoff zu einer funktionellen Nanoröhre ist mit technischen und wirtschaftlichen Herausforderungen behaftet. Die Synthesemethode wirkt sich direkt auf die Endqualität, die Kosten und den ökologischen Fußabdruck aus.

Erzielung gleichbleibender Qualität

Die außergewöhnlichen Eigenschaften einer CNT werden durch ihre spezifische Struktur bestimmt – ihren Durchmesser, ihre Länge und ihre Chiralität (der Winkel ihres Atomgitters).

Die meisten industriellen Produktionsmethoden erzeugen eine Mischung verschiedener CNT-Typen mit unterschiedlichen Reinheitsgraden. Diese Inkonsistenz erschwert es, eine vorhersagbare Leistung in sensiblen Anwendungen wie Elektronik oder Sensoren zu gewährleisten.

Selbst neuere, "grünere" Produktionsmethoden, wie die Verwendung von abgeschiedenem Kohlendioxid, werfen oft Bedenken hinsichtlich der geringeren Qualität und Reinheit des resultierenden Materials auf.

Die hohen Kosten der Synthese

Traditionelle Methoden zur Herstellung hochreiner CNTs, wie Lichtbogenentladung oder Laserablation, sind extrem energieintensiv und haben sehr geringe Ausbeuten.

Obwohl die chemische Gasphasenabscheidung (CVD) skalierbarer ist, beruht sie auf teuren Katalysatoren und komplexen Prozesskontrollen zur Steuerung des Nanoröhrenwachstums, was die Kosten für Premiummaterial hoch hält. Diese wirtschaftliche Barriere begrenzt ihre Verwendung auf hochwertige Anwendungen.

Nachhaltige Skalierung der Produktion

Neuere Methoden wie die Methanpyrolyse, die Erdgas in wertvollen Wasserstoff und festen Kohlenstoff spaltet, bieten einen Weg zu kostengünstigerer Produktion.

Dieser Prozess erfordert jedoch eine sorgfältige Handhabung, um die Freisetzung von Methan zu verhindern, einem Treibhausgas, das weitaus potenter ist als Kohlendioxid. Der technische Aufwand, um diesen Prozess wirklich "grün" zu gestalten, erhöht die Komplexität und die Kosten.

Die Integrationsherausforderung: CNTs in der realen Welt nutzbar machen

Das bloße Hinzufügen von CNTs zu einem Material garantiert keine verbesserte Leistung. Die wahre Herausforderung liegt darin, die Nanoröhren im Einklang mit ihrem Wirtsmaterial arbeiten zu lassen.

Das Dispersionsproblem

Aufgrund starker intermolekularer Kräfte (Van-der-Waals-Kräfte) neigen CNTs extrem stark dazu, sich zu Bündeln zusammenzuballen, ein Prozess, der als Agglomeration bekannt ist.

Diese Klumpen wirken eher als Defekte denn als Verstärkungen und schwächen oft das Endmaterial. Eine feine, gleichmäßige Dispersion einzelner Nanoröhren innerhalb einer Matrix (wie einem Polymer, Beton oder Metall) ist wohl das größte Einzelhindernis bei CNT-Verbundwerkstoffen.

Sicherstellung einer ordnungsgemäßen Grenzflächenbindung

Nach der Dispersion müssen die CNTs effektiv mit dem umgebenden Wirtsmaterial oder der "Matrix" verbunden sein. An dieser Grenzfläche werden Eigenschaften wie mechanische Festigkeit oder elektrische Leitfähigkeit übertragen.

Ist die Bindung schwach, wirkt die Nanoröhre im Wesentlichen als Hohlraum. Ein Großteil der Forschung widmet sich der "Funktionalisierung" der Oberfläche von CNTs – dem Hinzufügen chemischer Gruppen, die als Brücke zur Matrix dienen –, um diese Grenzflächenherausforderung zu lösen.

Anpassung von CNTs an die Anwendung

Die ideale CNT für eine Batterieelektrode unterscheidet sich grundlegend von der, die für ein faserverstärktes Polymer oder einen transparenten leitfähigen Film benötigt wird.

Das bedeutet, es gibt keine "Einheitslösung". Jede Anwendung erfordert einen spezifischen CNT-Typ und eine einzigartige Integrationsstrategie, was die Komplexität der Entwicklung und des Lieferkettenmanagements dramatisch erhöht.

Die Kompromisse verstehen

Die erfolgreiche Implementierung von CNTs erfordert ein pragmatisches Verständnis der damit verbundenen Kompromisse. Das Ideal ist in der Praxis selten erreichbar.

Leistung vs. Kosten

Die hochwertigsten, einwandigen CNTs mit spezifischen Chiralitäten bieten die spektakulärsten Leistungssteigerungen, aber ihre Kosten sind für fast alles außer fortgeschrittener Forschung und Nischenelektronik unerschwinglich.

Die meisten kommerziellen Anwendungen, wie leitfähige Polymere oder Beton, verwenden kostengünstigere mehrwandige CNTs (MWCNTs). Diese bieten bescheidenere Verbesserungen, sind aber für Massenmaterialien wirtschaftlich rentabel.

Laborerfolg vs. industrielle Realität

Eine Formulierung, die in einem 100-Gramm-Laboransatz perfekt funktioniert, versagt oft, wenn sie auf eine industrielle Produktion von mehreren Tonnen skaliert wird.

Die Aufrechterhaltung einer gleichmäßigen Dispersion und einer konsistenten Qualitätskontrolle in großem Maßstab ist ein erheblicher Sprung in der Verfahrenstechnik, der viele vielversprechende CNT-verbesserte Produkte zum Scheitern bringt.

Umwelt- und Sicherheitsbedenken

Während feste CNTs stabil sind, erfordert der Umgang mit rohen, aerosolisierten Nanoröhren in einer Produktionsumgebung strenge Sicherheitsprotokolle, um potenzielle Atemwegsrisiken zu mindern. Dies erhöht den Betriebsaufwand und erfordert spezielle Einrichtungen.

Die richtige Wahl für Ihr Ziel treffen

Die Bewältigung dieser Herausforderungen erfordert die Ausrichtung Ihrer Strategie auf Ihr primäres Ziel. Es gibt keinen einzigen richtigen Ansatz; der richtige Weg hängt von Ihrer spezifischen Anwendung und Ihren Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf Spitzenleistung liegt (z. B. fortschrittliche Sensoren, Hochfrequenzelektronik): Priorisieren Sie die Beschaffung einer Quelle für hochreine, spezialisierte CNTs, bei denen die extremen Kosten durch unübertroffene Leistungsfähigkeit gerechtfertigt sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Massenmaterialien liegt (z. B. Verbundwerkstoffe, Beton, Asphalt): Konzentrieren Sie Ihre Bemühungen auf Dispersions- und Verarbeitungstechnologie, da die effektive Verwendung kostengünstiger MWCNTs der Schlüssel zu einem positiven ROI ist.

- Wenn Ihr Hauptaugenmerk auf Batterien der nächsten Generation liegt: Konzentrieren Sie sich auf die Lösung der Grenzflächenprobleme, um sicherzustellen, dass CNTs effektiv mit Anoden- und Kathodenmaterialien verbunden sind, um die Leitfähigkeit und Lebensdauer zu verbessern.

Letztendlich geht es bei der Nutzung der Kraft von Kohlenstoffnanoröhren weniger um ihre inhärenten Eigenschaften als vielmehr um die Beherrschung der Wissenschaft ihrer Produktion und Integration.

Zusammenfassungstabelle:

| Herausforderungskategorie | Schlüsselprobleme | Auswirkungen auf die Einführung |

|---|---|---|

| Produktion | Hohe Kosten, inkonsistente Qualität, Skalierungsschwierigkeiten | Begrenzt die Verwendung auf hochwertige Anwendungen |

| Integration | Dispersionsprobleme, schwache Grenzflächenbindung | Beeinträchtigt die Leistung in Verbundwerkstoffen |

| Kompromisse | Leistung vs. Kosten, Skalierung vom Labor zur Industrie | Erfordert eine sorgfältige Strategieausrichtung |

Bereit, die Herausforderungen von Kohlenstoffnanoröhren in Ihrem Labor zu meistern? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsbedürfnisse zugeschnitten sind. Egal, ob Sie an modernster Elektronik arbeiten oder Massenmaterialien verbessern, unser Fachwissen kann Ihnen helfen, die Komplexität der CNT-Integration zu bewältigen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihren Arbeitsablauf optimieren und Ihre Innovationen beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- CVD-Diamant für Wärmemanagementanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was sind die Methoden der Gasphasenabscheidung? PVD vs. CVD für Dünnschichtbeschichtung

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System bei der Herstellung von Silizium-Mikrodraht-Arrays?

- Was sind Abscheidungssysteme für die Halbleiterindustrie? Die Baumeister moderner Mikrochips

- Was ist eine Vakuumbeschichtungsmaschine? Ein Leitfaden zur Hochleistungs-Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungsmethode zur Nanopartikelsynthese? Erzielen Sie atomare Kontrolle für hochreine Nanopartikel

- Was ist die Gasphasenabscheidung von Metallen? Überlegene, hochreine Metallbeschichtungen herstellen

- Was ist der Unterschied zwischen Epitaxie und ALD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Ist Kunststoffpyrolyse schlecht für die Umwelt? Eine eingehende Betrachtung der Umweltverschmutzungsrisiken und der Behauptungen zur Kreislaufwirtschaft.